「focus on productivity!」 ブルームノボテスト 日本法人 山田社長に聞く

ブルームノボテスト社は、工作機械用コンポーネント分野で革新的な製品の数々を世に送り出しているが、根底にあるのは、熱変位などの物質的なパラメータと加工対象物の変数を識別し補正をする技術だ。現在、工作機械のワーク計測用及びツールセティング用の接触と光学式測定システムを開発・生産をする測定機器部門と、計測とテストを統合した生産ラインを開発・生産する計測及びテスト技術部門、そしてギアボックス、テストスタンドや、パルスと破壊のテストスタンドを設計生産しているノボテスト部門を持つ。世界中の工作機械産業や自動車産業、航空機産業などのパートナーとして、45年以上の実績を持ち、その評価も高い。製造工場は、ラーベンスブルグ(ドイツ南部)とヴィリッヒ(ドイツ)にあり、ボルドー(フランス)、コモ(イタリア)、バーミンガム(イングランド)、シンシナティ(アメリカ)、ロサンゼルス(アメリカ)、名古屋(日本)、台中(台湾)、ソウル(韓国)、シンガポール(シンガポール)、上海(中国)、他にもチェコ、スペイン、スエーデン、ブラジルに販売/サービス拠点がある。

ブルームノボテスト社は、工作機械用コンポーネント分野で革新的な製品の数々を世に送り出しているが、根底にあるのは、熱変位などの物質的なパラメータと加工対象物の変数を識別し補正をする技術だ。現在、工作機械のワーク計測用及びツールセティング用の接触と光学式測定システムを開発・生産をする測定機器部門と、計測とテストを統合した生産ラインを開発・生産する計測及びテスト技術部門、そしてギアボックス、テストスタンドや、パルスと破壊のテストスタンドを設計生産しているノボテスト部門を持つ。世界中の工作機械産業や自動車産業、航空機産業などのパートナーとして、45年以上の実績を持ち、その評価も高い。製造工場は、ラーベンスブルグ(ドイツ南部)とヴィリッヒ(ドイツ)にあり、ボルドー(フランス)、コモ(イタリア)、バーミンガム(イングランド)、シンシナティ(アメリカ)、ロサンゼルス(アメリカ)、名古屋(日本)、台中(台湾)、ソウル(韓国)、シンガポール(シンガポール)、上海(中国)、他にもチェコ、スペイン、スエーデン、ブラジルに販売/サービス拠点がある。

ものづくりにおいての信頼性は測定技術なしには語れない。今回、世界中を飛び回るブルームノボテスト 日本法人 山田 亨社長にお話しを伺った。

全ての機械の母である工作機械(マザーマシン)に貢献

「94~95年あたりになると狭い範囲ですがドイツの工作機械に使っていただいた。機械が世界中に売られていく中で、高い評価を得ることができ、“これは展開できるかもしれないので、もっとたくさんつくろう!”ということになりました。そうして98年あたりから、世界の工作機械生産と消費の重要地域に自前の拠点をつくろうと決めたんですね。これをわれわれは、“フェーズ1”と呼んでいますが、その当時は全従業員を合わせても100人も満たない規模でした」(山田社長)

ところが、生産規模を拡大しようとした矢先、新たな課題が見つかった。レーザーのハードウェア単体だけでは、うまく使ってもらえなかったというのだ。

この解決について山田社長は、「そこで考えたのは、使うためのCNCマクロソフトウェアを自社で提供していくことでした。世界にマクロをサポートできる代理店となると工作機械の代理店なら別ですが、そうじゃないところは、難しい。自前でやらない限りはもうムリだ、と判断し、重要拠点である国や地域に展開していきました」と、世界各地のマーケットに展開するキッカケを話してくれた。2000年には当時の工作機械製造と消費の重要拠点であったアメリカ、イギリス、フランス、イタリア、日本に、販売・サービス拠点の設置を皮切りにして現在に至っている。

ブルームノボテスト社と山田社長の出会い

実は山田社長、もともとは日系の某メーカーに在籍し、20代でドイツに駐在していたというサラリーマン。当時の山田社長にとって最初の顧客が、ギュンダー氏が設計した機械の製造をする会社だったとのこと。山田社長とブルームノボテスト社の縁がここにあった。

ドイツの任務を終え、帰国が決まって関係者へ挨拶まわりをしいていたサラリーマン時代の山田社長。その頃のブルームは、すでに測定器を製造・販売していた。ギュンダー氏は、別れ際、山田社長にこう言った。「日本の工作機械メーカーに販売するつもりだ」。

その時は、「それでは頑張って下さい」と返して別れ、帰国したが、しばらく経ったある日、突然、ギュンダー氏から電話がかかってきた。「今、名古屋にいる」と言う。驚いて、「どうしたの?」と訊ねると、「セールスのために名古屋に来た」とのこと。そこで、「時間があるならご飯でも」という流れになった。この席で、ギュンダー氏は「日本に会社をつくろうと思っている。商社だけでは技術サポートがどうしても行き渡らないんでね」と切り出した。その後の展開は言うまでもないが、ブルームノボテストの日本における販売・サービス拠点に山田社長が就くことになったのは、必然のことだったのかもしれない。

製造工程の効率を良くするための製品群

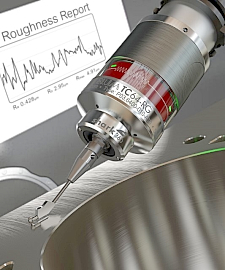

ブルームノボテストといえば、粗さ測定装置『TC64-RG』が有名どころであろう。容易に机上におけるワーク表面の自動テストができるとして、大いに注目された。従来は手動でワークを固定するか、機械から離れた外部検査の過程内でしか粗さ試験は行えなかった。これでは連続的な生産プロセスを中断し、それがエラーを引き起こす可能性がある。従来は、自動化の観点からすると、最適とは言えなかった粗さ測定だったが、同社の『TC64-RG』の登場で、生産プロセスを中断することなく作業が行えるようになったのだ。ワークが最初に固定されたままの状態で面品位の不良が検出できるという画期的な製品の登場で、製造現場は良品を短時間で生産することができ、多くのユーザーから関心を集めている。

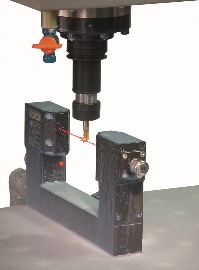

タッチプローブ『TC64-DIGILOG』はBRC電波通信による接触式ワーク計測システム。

DIGILOG(デジログ)は、タッチ信号を使った高精度なデジタル計測とアナログ信号によるサイバー速度のスキャンができる。メリットは、アナログ、デジタル共に超高速測定ができるということ、特許の“Shark”360測定メカニズムにより高精度であること。さらに、高精度な全集方向タッチ特性に加え、光学式信号発生方式により、信号発生部の摩耗がないことである。

この製品は、高精度な一体型システムとなっており、①加工回転数でのツールセッティングとモニタリング、②焦点レーザー光による最高絶対精度、③特許のNT制御による100%の信頼性、④ブルーム空圧ユニットとシャッター機構で万全な防水、⑤芯出し済のため、取り付けが簡単、⑥マイクロプロセッサー内蔵により内部設定の変更可――という特長を持つ。

ブルームノボテストでは、ドイツへ技術者を送り込んだり、ドイツから技術者が各拠点に来たりと行き来しながら、各拠点にいる技術者に対して社内研修を定期的に行っている。日本の拠点である名古屋では、ショールームも完備しているが、ここでも他のアジアの拠点にいる技術者が集っている。

ブルームノボテストは、ユーザーの声に耳を傾け、考察を繰り返しながら、顧客の成功へと導くための革新的な製品を世に送り出している。