ハイテク分野に寄与するユキワ精工「スーパーG1チャック」が大好評! 企業努力を垣間見た!

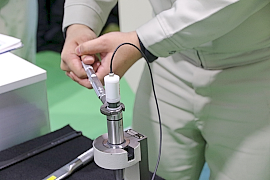

同社工場内にて研修の様子

独創的な技術を育みながら新製品の開発や専用機の自社開発に注力しているユキワ精工(社長=酒巻和男氏、住所:新潟県小千谷市千谷2600-1)。主要製品であるドリルチャックは国内80%のシェアを誇る。同社が製造販売しているツールホルダ「スーパーG1チャック」は、「ツールの芯出しが簡単にでき、H7交差が一発で出る」、「ダイヤルゲージで工具をあわせなくてもパシッと合う」、「エンドミルのもちも精度も良い」、など、ハイテクを駆使する加工分野で高い評価と信頼を得ており、現在、さらなる拡販を目指して営業も大忙しといったところだ。

工具寿命を延長させ、生産性アップに貢献する「スーパーG1チャック」。この人気の高さの秘密を探るべく、現場に足を踏み入れ、取材をした。

ホルダの違いで切削スピードが変わる

工作機械と切削工具の狭間に位置するツールホルダは、主軸と工具をつなぐ重要な機器でありながら、加工現場では、「どれを使っても同じじゃないか」と見られがちであり、なんとなく存在感が薄い。これに危機感を抱いた同社は、独自に切削に関するアンケートを実施した。酒巻弘和常務はアンケートの結果について、「各社のコスト削減への取り組みとして、残念ながらツールホルダの見直しが重要視されていないことが分かりました」と話す。続けて、「ホルダーの違いで切削スピードが変わります」とハッキリ断言し、「この事実を広く知って欲しい」と意欲を見せる。

工作機械と切削工具の狭間に位置するツールホルダは、主軸と工具をつなぐ重要な機器でありながら、加工現場では、「どれを使っても同じじゃないか」と見られがちであり、なんとなく存在感が薄い。これに危機感を抱いた同社は、独自に切削に関するアンケートを実施した。酒巻弘和常務はアンケートの結果について、「各社のコスト削減への取り組みとして、残念ながらツールホルダの見直しが重要視されていないことが分かりました」と話す。続けて、「ホルダーの違いで切削スピードが変わります」とハッキリ断言し、「この事実を広く知って欲しい」と意欲を見せる。

『“良いツールホルダ”を使うだけで、加工ワークの面粗度や工具寿命など生産性に大きな違いが出るうえ、経済効果もアップする――』をうたい文句にしている「スーパーG1チャック」だが、良いツールホルダとは一体どんなものなのか。同社の努力にも注目したい。

工具の耐用回数を飛躍的に高めるために必要な技術は、刃先の振れを抑えることだ。従来の焼ばめ式ホルダも精度は安定しているが、振れ精度については、「G1チャックと比較してまだ十分ではない」とのこと。同社の「スーパーG1チャック」は、標準品で総合振れ精度(コレットをホルダに入れた状態での精度)5µmを保証している。

工具の耐用回数を飛躍的に高めるために必要な技術は、刃先の振れを抑えることだ。従来の焼ばめ式ホルダも精度は安定しているが、振れ精度については、「G1チャックと比較してまだ十分ではない」とのこと。同社の「スーパーG1チャック」は、標準品で総合振れ精度(コレットをホルダに入れた状態での精度)5µmを保証している。

今回の取材で、同社の「スーパーG1チャック」の優位性を拝見することができた。

ちょうどこの日、営業マンの研修が行われており、その技術的な研修の一貫として、他社製品と自社製品の違いのテストをしていたのだ。

スーパーG1チャックの威力とは

把握力を測定する装置にA社のコレットホルダが付けられた。ナットを締め付ける力に差が出ぬよう、トルクレンチを使用して一定の力加減でナットを締め付ける。その際の把握力の比較の結果はこうだ。

A社は10kN。B社は17.3kN。ユキワ精工のG1チャックは、なんと26kNを記録した。B社と比較しても900kgの差である。

同社の振れ精度のポイントに「総合振れ精度」、という言葉を用いていることが挙げられる。テーパーのところから4Dの先端までを精度として表示しているのだ。しかも“掴んだところ”から精度を保証しているというから、驚いた。酒巻常務も「基本的に距離の考え方が違います。どこからどこまでの表示が振れ精度なのか、曖昧なのは良くありません」と自信たっぷり。

(▼振れ精度についての関連動画▼)

https://youtu.be/z6zqDWPRlRo

さて、掴む力に、耐えられる力が“剛性”だが、横から力がかかったときにいかにツールホルダが倒れないか、ということは美しい面品位には欠かせない条件のひとつだ。剛性が高いホルダは切削の抵抗がかかってもなかなか動かない。

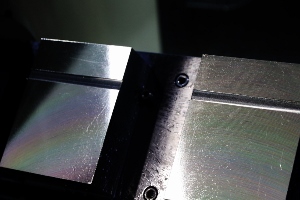

実機による比較テストが行われた。

S50Cの炭素鋼を切りこみ深さ1ミリの溝加工を行う。まずは、把持力の強いA社のミーリングチャックで加工する。激しいギビビビビーーン音が響く。いかにも加工面に悪そうな音がして驚いた。次に「スーパーG1チャック」の登場である。音が格段に静かになる。音に引っかかりがなく、スムーズに加工を行っているのが理解できた。これなら回転数と送りを上げても大丈夫!

(▼剛性についての関連動画▼)

https://youtu.be/yQ5FtKEU9qM

(▼把握力についての関連動画▼)

https://youtu.be/BjBHCQMz6lg

より技術的な提案ができるよう営業マンの育成に注力

もともとはドリルチャックでスタートをした同社だが、近年、中国メーカーの参入や、ボール盤の減少で、需要自体が下がっていることを受け、「ツールホルダは他社と戦っても十分に勝つ力を持っている製品」だと認識し、現在、全社一丸となって「ツールホルダを拡販しよう」という目標を掲げているとのこと。機械と工具は比較的優れたものを購入する方が多いと思われるが、その間にあるツールホルダというのは、意外と気にしていない。「とりあえず安いのをもってこい」と言われて購入しているケースも目立つ。

「使ってみて結果が良かったという声をきくとありがたい」と大渕本部長。要望のあるユーザーに実際に使っていただくことで、その効果を実感してもらいたいとの思いから、無料でツールホルダのサンプルを貸し出ししている。

「本当はうちの工場に来て、実際使用しているところを見学していただけると、商品の良さが分かっていただけるのですが、来られない方のために、iPadを使って、動画を見て説明しています。無償でサンプルを提供しますので、その結果をお客様で評価をしていただき、良かったら購入していただく、という流れです。具体的に工具の持ちがよくなったとか、なによりも加工したワークの仕上がりが綺麗になったという声をきくと、嬉しい」(大渕本部長)

「標準品でも本当に5µ以下の精度が出る! この保証は驚くべきこと!」と言わしめるユキワ精工の「スーパーG1チャック」。“G1ファン”は、「最後はG1チャックがあるからなんとかなる。2µm、3µmの精度が出ないときはコレで問題解決!」と頼りにしている。

「標準品でも本当に5µ以下の精度が出る! この保証は驚くべきこと!」と言わしめるユキワ精工の「スーパーG1チャック」。“G1ファン”は、「最後はG1チャックがあるからなんとかなる。2µm、3µmの精度が出ないときはコレで問題解決!」と頼りにしている。

ただ今、全社一丸となって元気よく拡販中である。