イワタツールの第3工場が完成! ~さらなる飛躍を目指す~

イワタツール(社長=岩田昌尚氏、本社:愛知県名古屋市守山区花咲台2丁目)の第3工場がこのほど完成し、記者発表が開かれた。同社は、製造業の活発な愛知県の中でも独自性の高い技術力を持った企業に与えられる「愛知ブランド企業」にも認定され、技術力の高さに一目置かれる企業でもある。

現在同社の国内売上も順調に推移し、直近の売上げ実績では前年度比30%アップ。名古屋本社では開発、生産、販売をメインに42名が務めている。海外は、顧客の要望で特殊品をつくっているIwata Tool Thailand(生産・販売)、Iwata Tool Europe(販売)が活動し、昨年末から中国・大連でスタートした岩田精工もすでに生産がはじまり、販売も好調だ。近々、東京営業所も開設するというから、その勢いは止まらない。

金属加工の技術発信基地! 熱い思いが詰まったオープンガレージもスタート!

なぜ使わなくなった工作機械を誰もが自由に使用することができる場の“オープンガレージ”としてスタートさせるのか。岩田社長はその理由を、「金属加工をもっと身近に感じて欲しい」と話した。そもそも、岩田社長は生まれながらにしてものづくりの環境にどっぷり浸かって育っている。幼少期から金属や機械に触れ、職人達に可愛がられた。大学を卒業後、大手メーカーに勤務したのち、稼業のイワタツールを継いだ。その時、昔から活躍している機械に職人の技術をプログラムにおとした。これを可能にしたのは、「ある程度のスキルは必要ですが、核となったのは幼少期の経験によるもの」だと言う。

幼い頃に得たものづくりの興味がのちのち社会貢献への足がかりになる。社会が必要とする技術を自分の手で生むことができる――。

「ものづくりへの興味を持った方々の情熱がさらなる喜びを得るための足がかりとなる場を設けたい。木工などに比べ金属加工はなかなか子ども達が経験しづらいもの。ここでは大人も子どもも誰もが気軽に金属加工を体験できます。実際に機械を使って切ったり削ったりすることによって、ものづくりの発想が養われるはずだ、と思っています」(岩田社長)

工場内のレイアウトを最適にして短納期・小ロット生産への対応を加速!

同社の工具ユーザーは自動車部品、航空部品、精密部品、金型メーカー、マシニングセンタメーカー、家電、IT、半導体、医療と多岐にわたる。

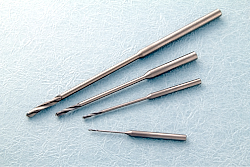

岩田社長は注力している分野について、「自動車においては小径工具も要求され、新しいチャレンジも増えている気がして力を注いでいます。イワタツールはもともと自動盤等を主体とした工具メーカーでしたから、量産部品加工を商いにしているお客様が殆どでした。ところが、『トグロンハード』が出来て、高硬度の焼き入れ鋼の穴開けが実現し、じわじわと金型メーカーにも認知度が高まっています」と説明、また、ヨーロッパで売っている製品のほぼ100%がトグロンシリーズだという。

「実は、ヨーロッパでは頑張って10年ほどトグロンの営業活動をしてきたんですよ。その時はまったくヒットしなくて。エモショーに何度も出展したのになしのつぶて。どうしようか、と思いつつ、6回目のエモショーでやっと認知され、売上げが立つようになったんですよ」と、ヨーロッパで経験した営業の苦労話をしてくれた。

さて、イワタツールは、ハイス工具を一貫生産しているので、本数ベースでは超硬工具よりもハイス工具のほうが多い。国内でも熱処理一貫生産をしている会社は多くはないが、岩田社長は、「ハイスのソルトバスの熱処理にこだわっている状況は変わりません」とキッパリ。

今後の開発について

岩田社長は、「昔は4割が特殊品だった。お客様との打ち合わせで工具をつくっていた。今はカタログ商品が増えてきて、特殊品は2割ほど比率が下がっていますが、今後も特殊用途向けの工具をつくっていくことに変わりはありません。なぜなら、お客様の要求に対応した工具を受けていかないと自社の技術はまだまだ伸びないから。お客様の要求に応えたモノを受注生産し、短納期で小ロットに対応するのはまさに大きな課題でもありますが、機械を止めずに次の製品の段取りをしておいて、10本、20本でもコストを上げずに工具をつくる体制を整えていきます」と意気込みを見せた。

工場の増設と平行して、「ご承知のとおり、インダストリー4.0やIoT等の新技術も活用していかねばならない時代になりましたから、これらの対応もすすめていきます」と新技術の活用についても触れ、最も注力する開発製品に、PCDとCBNの小径工具を挙げた。

「トグロンシリーズのような特殊な形状の形のまま、小径工具をCBNやPCDでつくる技術をほぼ確率しています。お客さんの特注対応でつくる、ということを進めており、一部のお客様にはすでに出荷を始めていますが、順次新発売をしていくつもりです」(岩田社長)

また、トグロンシリーズの新商品展開として、小径ドリルユニットを開発している。イメージしやすいように例えると、小径ドリルの穴開けの性能を引き出すための、NCボール盤のようなものだ。「安定した加工を可能にする製品です」と自信たっぷり。

さらに同社では生産量増大、コスト削減を意識した自社製工具研削盤等の専用機の開発にも注力するとしており、イワタツールは今後の展開がものすごく楽しみな工具メーカーである。