【注目の町工場】努力が実を結び、確かな腕が信頼を呼ぶ! マルミツテクノのココがスゴイ!

最近は規模の小さい工場を町工場と呼ぶ風潮があるようなので、分かりやすくするため町工場とタイトルに付けたが、マルミツテクノ(社長=花園智康氏、福岡県粕屋郡須恵町)のある場所は町ではない。博多の街からほど近い福岡空港を抜けると、すぐさまのどかな田園風景が広がる。なので、厳密に言えば、町工場ではなく郡工場といったところだろうか。

最近は規模の小さい工場を町工場と呼ぶ風潮があるようなので、分かりやすくするため町工場とタイトルに付けたが、マルミツテクノ(社長=花園智康氏、福岡県粕屋郡須恵町)のある場所は町ではない。博多の街からほど近い福岡空港を抜けると、すぐさまのどかな田園風景が広がる。なので、厳密に言えば、町工場ではなく郡工場といったところだろうか。

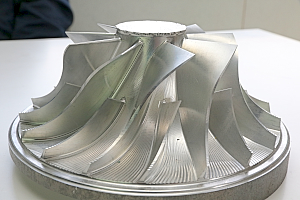

花園社長を含めて3人で切り盛りしているマルミツテクノの仕事っぷりは、まさに少数精鋭。コンサルも付けずにISO9001を花園社長自ら取得するという勤勉ぶりもさることながら、営業努力も怠らないという徹底ぶり。加工に対して貪欲な追求心を剥き出しにして仕事に挑むその姿は、まさに努力の人という表現がぴったりだ。リーマンショック等の苦難を乗り越えて現在、元気よく設備をフル稼動させ、タービン翼、回転翼、熱間打刻印等のほか、九州大学先端医療イノベーションセンターとの共同開発で、ノズル部のみでナノレベルの泡を液体に発生させる研究を行っている。

ISO9001も自分で取得!「だってお金が勿体ないじゃないですか」

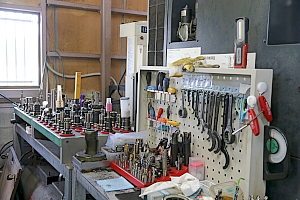

花園社長の勤勉エピソードはこれだけではない。加工業は設備導入について悩むことがある。最新鋭のマシンを入れてガンガン仕事をこなしたいと思っていても、設備投資には莫大な資金が必要で、どうしても業界の先行き不透明感や経済的理由から、躊躇いがちになる。

時は日本中不況の嵐が吹き荒れたリーマンショックの時代。マルミツテクノにも危機が訪れた。単価を落とされたまま仕事を続けていくのも限界だった。そこで花園社長は「不況時だし時間もあるので加工の知識を増やそう」と考え、切削工具、CAD/CAM、同時5軸マシン等について勉強をした。全ては自分たちが付加価値の高い仕事をやってのけるために―――。そしてやっとの思いで一発逆転の設備投資をしたのが現在も活躍している、マキノフライス製作所の「D500」だ。

九州大学先端医療イノベーションセンターと共同開発

細菌感染等では、抗生物質などで治療するのが一般的だが、病原体が耐性化し、抗生物質が効かなくなってしまう場合がある。大平教授が考案したこの装置の画期的なところは、水で細菌やウィルスを死滅させる装置にこうしたリスクがないことだ。水にはナノレベルの泡(10億分の1m)が大量に含まれており、その成分は人体に優しいオゾン。これが細菌の細胞膜に入り込み細菌を破壊する働きがあるという。

ナノバブルは、表面のナノサイズのカッターで大きな泡を切ることでナノバブルをつくるという仕組みだが、なんと、わずか30秒で2カ月も消えないナノバブルをつくることができるというのだ。水虫にお悩みの方にももってこいの装置ではないか。

小さい穴があいているノズルは5軸加工機でつくっているという。ノズルの角度をつけるため、球体にして回るようにしてあった。

「わざと5軸でつくっている」と茶目っ気たっぷりに笑う花園社長。「自分のところでしかできない工夫を凝らしているのも、生き残るための方策のひとつ」とのことだった。

ただ単に、「大学と共同でやっていますよ、最先端をやっていますよ」というだけでなく、将来を見据えて経営的な観点から、“自社でできて他社が真似できないようなこと”も考慮しながら開発を進めている姿がそこにはあった。

人材育成の壁

多忙だからこそ、「人手不足に悩まされる」という花園社長。人材を募集してもなかなか定着しないという。この話を聞いたとき、町工場のイメージが暗いものとして世間に定着しているからなのか、と思いきや、意外なことを口にした。

覚えれば簡単な最新の設備に尻込みをする、単純作業を好む方若者も多いという事実に愕然としたが、いずれにせよ、製造現場の人材育成はまだまだ難しいようだ。

父から社長を引き継いで4年以上経った。「最初は家族だけで経営しようと考えた」とのことだったが、「大手と取引も増えたのですが、“私も兄もどんどん年を取っていく。息子が継承しなければ、この会社の平均年齢が上がっていく”という事実に、家族経営の限界を感じました。加工業はお取引先に製品だけでなく、安心と信頼も提供していかなければ、いずれ次の仕事がなくなります。経済環境も製造トレンドも一定ではなく波がありますし、お取引先から必要とされるよう常に努力していきたいですね」と、前向きな姿勢をみせた。

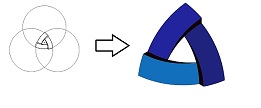

ちなみにマルミツテクノの企業ロゴはマルが3つ。

マルが3つでマルミツテクノ。

羽根車を意識している会社ロゴにも思い入れが伝わってくる。

「パパ、今日なにつくったの?」

と聞く息子に、聞かれる度にきちんと丁寧に説明をするという。

取材の最後に花園社長は、「私が加工業をどこかで修行もせず生業に出来るのも、東は埼玉、西は鹿児島まで色々ご教授してくれる製造業の先輩や、若くも前向きでパワフルな考えを持っている経営者や加工者の繋がりのおかげです」と自分を取り巻く周囲に感謝の気持ちを示した。こうした謙虚な姿勢も花園社長の大きな魅力なのだろう。

われわれの暮らしを豊かにする航空機、自動車、医療機器・器具などの商品の裏には、マルミツテクノのような企業が底力となっている。なかなか表には出てこないが、製造現場ドットコムは、こうした魅力ある企業をどんどん発掘していく所存である。