チタン加工における工具の特性を考える

2011年09月02日

航空機の設計、製造にとってチタンは、軽く硬く強度があり熱や金属疲労に対する耐性が高く多くの特性をもたらします。チタンのミリング加工は、熱の蓄積というリスクがあることによって、他の金属加工とは違いがあります。チタンの加工は合金鋼を加工することよりも困難ですが、インコネルのようなニッケル合金の加工よりも挑戦的なものではありません。チタンは熱伝導体としては極めて劣っています。チタンと鉄鋼では、熱の逃がし方が被削材・切削工具を通じてか切粉を通じてかという点において大いに異なります。鉄鋼系の部品の場合には切削工程において発生する熱の75%以上が排出される切粉を通じて発散されますが、チタン系の部品ではたった25%の熱が切粉に伝わるだけなので、工具の切刃先端に熱が蓄積・滞留します。チタン系の航空機部品のほとんどは、大きな構造部品なので完成品の大きさや重量までに仕上げるためには大量の部材を切粉として排出することとなります。

航空機の設計、製造にとってチタンは、軽く硬く強度があり熱や金属疲労に対する耐性が高く多くの特性をもたらします。チタンのミリング加工は、熱の蓄積というリスクがあることによって、他の金属加工とは違いがあります。チタンの加工は合金鋼を加工することよりも困難ですが、インコネルのようなニッケル合金の加工よりも挑戦的なものではありません。チタンは熱伝導体としては極めて劣っています。チタンと鉄鋼では、熱の逃がし方が被削材・切削工具を通じてか切粉を通じてかという点において大いに異なります。鉄鋼系の部品の場合には切削工程において発生する熱の75%以上が排出される切粉を通じて発散されますが、チタン系の部品ではたった25%の熱が切粉に伝わるだけなので、工具の切刃先端に熱が蓄積・滞留します。チタン系の航空機部品のほとんどは、大きな構造部品なので完成品の大きさや重量までに仕上げるためには大量の部材を切粉として排出することとなります。

難削材を安定加工するためのコーティング技術

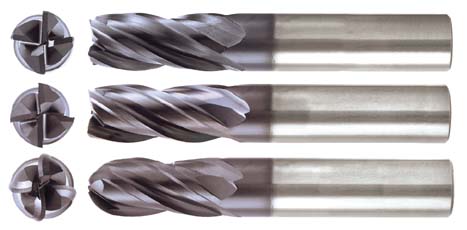

このところ20年以上に渡り、ナイアガラカッター社では社内で技術的に高度なPVD及びCVDコーティングを行い、すでに良く知られたコーティング処理の様々な長所を獲得してまいりました。コーティングは耐摩耗性を増し、摩擦を少なくし非反応型の防壁を提供することにより難削材を加工する切削工具の性能を増すことに大きく貢献しています。コーティングは不活性面として役割を果たし、刃先の溶着を防ぎ、熱の伝達を減少させる熱防壁の役割もします。チタン加工用の典型的なコーティングはTiAlN,AlTiNと比較的新しいAlCrNです。それぞれが優れた耐熱性と熱安定性を有しています。最近の比較的新しい開発として、コーティング処理をした表面に、更に別の処理を施すことにより画期的な改良がみられることが挙げられます。ナイアガラカッター社が実用化した、このユニークな技術により切粉のはけがより良くなり、結果として被削材の表面仕上げの改善と工具の長寿命につながっています。

ノガ・ジャパン 社長 水野正男