マキノの名古屋支店が新しくなった! テクニカルセンタも併設! ~「信頼を追求し続けてゼロフォルトを目指す」 牧野フライス製作所 名古屋支店長 萩原智久氏に聞く~

牧野フライス製作所(社長=井上真一氏)の名古屋支店(住所:名古屋市守山区花咲台2-301)が、技術サポートおよび販売・アフターサービス体制を拡充し、新技術・新製品の提案拠点とすることを目的に本年、名古屋市名東区内にあった名古屋支店を同市守山区内のテクノヒル名古屋内に移転し、同建物内にテクニカルセンタも新設した。主力の金型分野に軸足を置き、自動車部品の量産ラインを含む自動車分野への販売を強化するとしている。

牧野フライス製作所(社長=井上真一氏)の名古屋支店(住所:名古屋市守山区花咲台2-301)が、技術サポートおよび販売・アフターサービス体制を拡充し、新技術・新製品の提案拠点とすることを目的に本年、名古屋市名東区内にあった名古屋支店を同市守山区内のテクノヒル名古屋内に移転し、同建物内にテクニカルセンタも新設した。主力の金型分野に軸足を置き、自動車部品の量産ラインを含む自動車分野への販売を強化するとしている。

萩原智久 名古屋支店長に意気込みと新しくなった名古屋支店・新テクニカルセンタについて、中村 寛 加工技術本部カスタマーサポートグループマネージャには最新の技術動向について、それぞれお話しを伺った。

金型分野に軸足を置き自動車分野へ販売強化

富士勝山工場では横形マシニングセンタの組立や大物の鋳物部品加工を行っているが、手狭になったとの理由から2012年には富士吉田工場を建設、現在、横形マシニングセンタのATC工具交換マガジンの組立を行っている。

関連企業にマキノジェイがあるが、量産部品加工に特化したアプリケーションや営業を展開している。また、メンテナンスの専業会社である牧野技術サービスは、約400名の従業員を抱えている組織だ。

新しくなった名古屋支店の従業員は、牧野フライス製作所、牧野技術サービス、牧野フライス精機を含め65名。新事務所はテクノヒル名古屋という研究開発型企業が集積している地域にあり、東名高速の春日井インターと名古屋インターに挟まる場所に位置している。当初は守山パーキングエリアにスマートインターチェンジが開通しているはずだったが工事が遅れているとのことで、ここが完成すれば東京方面と大阪方面からもスッと来られるようになる。

中部地区といえば、自動車や航空機などに代表されるとおり、言わずと知れた製造業のメッカであり、そこで活躍する名古屋支店の存在は大きな注目の的でもある。大手の工作機械メーカーが集積する中で、萩原支店長も「ゆくゆくは国内売上げ受注の半分を中部にしたい」と意欲的だ。

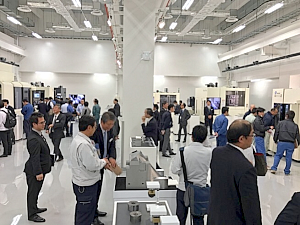

マキノは加工の玉手箱! これが新事務所だ!

特に気になる1Fには、段取りの簡素化、AI制御による高速高品位加工が可能な「V56i」、大物金型の加工面改善とNCデータ作成の負担軽減をした「V99」、1トンを超える重量ワークの同時5軸でも高品位な加工を実現する「D800Z」、部品加工に特化した5軸加工機「DA300」、アルミダイカスト部品加工に特化した「a40」、高トルクと高剛性で素材を選ばない加工機「a71nx」、新加工条件と横放電によるリブ加工の効率化に威力を発揮する「EDNC6」、厚物加工において抜群の真直性を誇る「U6 H.E.A.T」が展示されている。筆者が取材をした日には、ちょうどワイヤ放電加工機がお嫁に行っていた。日本は3月決算の会社が多く、「利益が出そうだから機械を即納で入れて欲しい」とお願いされれば、お客様優先なのは当然のことだろう。

「もう、加工だけを速くするのがマキノの機械じゃないんです」と話す萩原支店長は、前行程や後工程を含めて時間とマシンの有効活用を訴える。そのためには「やはりお客様と課題を共有していくことが重要」と繰り返し、「われわれの基幹技術は金型メーカーにあります。Kシリーズのフライス盤は主に精密機器メーカーの評判が良くて、これにすぐ反応したのが金型メーカーだった。その後、金型メーカーの声を反映して機械を生産してきた。これらの基幹技術が航空機部品加工、自動車の量産加工向けの機械をつくってきている。私どもは原点に戻ってお客様とともに歩んでいく」と強い決意を見せた。

昔の製造現場では、「こんにちは~」と入って行けたが、今では守秘義務等もあり、なかなか工場内に入るのは難しくなっている。営業マンもユーザーと人間関係を構築するのも難しい時代になった。この時代での営業活動はある意味厳しいが、やはり「足を運ぶことは必要」と萩原支店長。「若い営業マンには精神論でスパルタ的なことは言いません。お客様のところにちゃんと正しい情報を伝えて来なさいねと言うようにしています」と笑った。

萩原支店長に「マキノの魅力を表すとしたら?」と質問をしたところ、「ナニが出てくるか分からない玉手箱のようなところでしょうね。開けてビックリ! しかもハズレがない(笑)世界中の工作機械メーカーの中でもこれだけ新しい技術にチャレンジしているところはそうそうないと自負しています。われわれが長いことずっと念仏のように唱えてきた軸芯冷却やアンダーレース潤滑も、もうそろそろ次の展開が待っています。次から次へと出てくる出てくる(笑) 営業から出たマシンへの要望が開発に回るスピードも速いんですね。お客様の声をサービス、加工技術、そして、営業が正しく伝えている、ということが大きいと思っています」と返答してくれた。牧野フライス製作所は製造業だが、牧野技術サービスを含めて「名古屋支店にいるメンバーはサービス業だ」、という萩原支店長の意気込みは熱いモノがある。

萩原支店長に「マキノの魅力を表すとしたら?」と質問をしたところ、「ナニが出てくるか分からない玉手箱のようなところでしょうね。開けてビックリ! しかもハズレがない(笑)世界中の工作機械メーカーの中でもこれだけ新しい技術にチャレンジしているところはそうそうないと自負しています。われわれが長いことずっと念仏のように唱えてきた軸芯冷却やアンダーレース潤滑も、もうそろそろ次の展開が待っています。次から次へと出てくる出てくる(笑) 営業から出たマシンへの要望が開発に回るスピードも速いんですね。お客様の声をサービス、加工技術、そして、営業が正しく伝えている、ということが大きいと思っています」と返答してくれた。牧野フライス製作所は製造業だが、牧野技術サービスを含めて「名古屋支店にいるメンバーはサービス業だ」、という萩原支店長の意気込みは熱いモノがある。

マキノの新技術動向について

「今後の金型加工のあり方」について、同社加工技術本部の中村 寛 カスタマーサポートグループマネージャは、こう切り出した。

「従来の放電加工や専用機を5軸加工機へ集約するとリードタイムは50%ほど短縮されるケースもありますが、5軸になるとプログラミング時間が長くなって機械加工のスピードに追いつかない。なぜかというと、いろんな角度から加工ができる反面、割出角度や工具軸設定、工具・ホルダとの干渉、加工領域の確認などが必要になるからです」

これらを解消するには、3つの方法があるという。1つ目は5軸CAMプログラマの育成と獲得、2つ目は加工ノウハウを集積し、テンプレート化をする。3つ目はCAM機能に頼る(自動設定)。

1つ目の人材育成は人材の確保がそもそも困難であり、2つ目のテンプレート化には最短でも1年以上も時間がかかるので得策ではない。手っ取り早いのは3つ目のCAM機能に頼ることだが、おまかせにしてしまうと、どう動くか予想がつかないという難点がある。

中村マネージャによると、「加工面でのNCプログラムの乱れによる食い込みの発生があるので、CAMまかせではなく、人間が管理してきちんとやりましょう、というのが従来のやり方でしたが、人が介入する分、リードタイムが伸びてしまうデメリットがあります」とのこと。

そこで同社が推奨するのは、加工の高いクオリティを保ったまま能率をアップさせるという新工程である。加工に至る4つのカテゴリである「CAM」、「段取り」、「加工」、「測定」をまとめて短縮することができるというのだ。

食い込みのないキレイな加工面を得るためには、①NCプログラムの質の向上、②適切な加工工程の構築、③適切な工具の選択が必要ですが、食い込まない加工面を得るためには、プログラミング時間がどうしても延びてしまうし、時間の短縮をすれば食い込んでしまうという、もどかしい問題がありました。そこでわれわれは、NCプログラムに依存しない制御技術を考えたのです」(中村マネージャ)

従来のプログラムをそのまま機械に流すと、ぎこちなく動いてしまう。スムーズに見える軌跡でも、実は凹凸がある。「軌跡はブレーキとアクセルの繰り返し」という例を出した中村マネージャは、これを解決に導くための説明を続けた。

この考えに基づき同社が開発したのは、「Professional6」という制御装置。この制御装置を使うとプログラムを機械に入れたとたん、先を見越して自動的に変換してくれ、滑らかな加工面が得られるようになるのだ。

CAMはトレランスという誤差をどれだけ許容できるか、というパラメータがある。誤差を許容しすぎると、カクカクした動きになり加工面に傷が入るので、誤差をキツくしてやろうとすると、今度は演算時間がかかってしまってしまう。1日中演算し続けることもあるから間違っていたりすると、そのショックは計り知れない。そうしたショックを消し去ってくれるのが「Professional6」なのだ。

さらに進化を遂げるマキノのマシン! 「加工の先読み」、「プログラムレス」、「IoT」

それらを解消すべく開発したのが「iセットアップ」である。プログラムレスによる簡単な機上測定機能とジョグ操作盤による簡単操作を実現している。制御装置の下に操作盤を設けており、この操作盤を用いて、ワーク自動測定ができる。タッチブローブを操作して、段取り、平行出しをしなくても加工ができるのが特長だ。

5軸加工に使用する工具の提案も行っている同社では、現在、多刃工具の有効活用を推奨している。理由は、5軸加工にすると傾けるので、刃の良い部位を効果的に当てることができ、これが切削工具の有効活用に繋がることにある。加工面品位の向上とともに最適な切削速度の設定ができ、送り速度が大幅にアップできるというわけだ。この効果が加工時間の短縮に繋がることは言うまでもないだろう。

また、加工に絡む嫌なことに、主軸の衝突事故がある。主軸衝突事故の54%は人為的ミスだという。

さて、昨年のJIMTOFで、同社は出展した機械とファナックや中村留精密工業の出展した機械とネットワークで繋げ、モニタするという取り組みを披露していた。今後のIoTの取り組みについて、中村マネージャは、「『ProNetConnex(プロネットコネックス)』の展開をしたいと思っています。目的は、ゼロダウンタイムの実現。予定している主な機能は、リモートサポート(迅速なトラブル復旧作業を促進)、予知保全(突発的な機械停止を防止(主軸、ボールねじ等)になりますが、それ以外にも検討をしています」と未来への取り組みを教えてくれた。

リモートサポートの仕組みを簡単に説明すると、顧客の機械とマキノコールセンタのパソコンを専用回線で相互に通信すること。顧客が故障したときに電話でサービスマンとやりとりしていた従来の方法では、電話口では伝えきれないようなこともあった。この機能を使うと、サービスマンのパソコン上から顧客の機械にアクセスして状態をみることができる。

リモートサポートの仕組みを簡単に説明すると、顧客の機械とマキノコールセンタのパソコンを専用回線で相互に通信すること。顧客が故障したときに電話でサービスマンとやりとりしていた従来の方法では、電話口では伝えきれないようなこともあった。この機能を使うと、サービスマンのパソコン上から顧客の機械にアクセスして状態をみることができる。

「これにより障害発生時のダウンタイムの削減を実現します。突発的な障害発生を防止し、ゼロダウンタイムも促進。加工能力の低下を防止し、機械を長寿命化します。拡張性も期待できます。加工技術的な相談も今後可能になるでしょう」(中村マネージャ)

牧野フライス製作所の名古屋支店・テクニカルセンタは、マキノのマシンを持っていなくても加工相談は大歓迎とのこと。アポがなくても対応できるよう加工技術者も増員させている。どんなお客様に質問されても答えられるように自社製CAM以外のCAMもあるので頼もしい。今後のマキノに目が離せない!