【トップインタビュー】日本機械工具工業会 牛島 望 会長(住友電気工業専務取締役)に「工具業界を取り巻く現状と課題」を聞く

日本機械工具工業会は「わが国機械工具製造業の健全な発達を図り、わが国産業経済の発展に寄与する」ことを目的として2015年、超硬工具協会と日本工具工業会が統合してできた工業会であり、現在、正会員77社、賛助会員52社の計129社の会員を有している。

本年6月、新会長に就任した牛島 望氏(住友電気工業専務取締役)を訪ね、工具業界を取り巻く現状と課題についてお話しを伺った。

時代のトレンド

―現在、工具業界は好調のようです。

―現在、工具業界は好調のようです。

牛島 自動車を中心に堅調な動きが続いている状態です。昨年末あたりから全般的に高い操業になっていると思います。工作機械の受注レベルも上がっています。ただ、07年のピークを通年では超えられていません。弊社でもそうですが、売上げの海外比率が上昇しており、国内に依存していると伸びていかないので、外需獲得のための努力が必要だと考えています。現在、中国では家電や電子機器の生産が好調で、中国向けの工作機械や部品は世界的に強いです。ひょっとしたら今年は2007年のピークを超えるかもしれないと期待をしているところです。これは超硬工具だけでなく、工具全体で、という意味ですが。

―工具業界は現在好調な一方で、電気自動車等、自動車のつくり方が変わって将来的に厳しくなるという見方があるようですが。

牛島 当面、ほとんど影響がないとみています。電気自動車(EV)はまだまだ売れていませんし、将来は売れるか、というと実際のところは分からないと思います。まず、給電装置が普及しておらず、もし普及したとしても、今のところ、ガソリンスタンドのように数分で給油できる感覚ではありません。なんとなくドイツ車の中でEVが増えているような印象もありますが、実は増えておりません。ドイツ全体でEVの生産台数をみると、2016年は前年比では数パーセント下がっています。ドイツ等では給電装置の付いたプラグインハイブリッド車もEVとみなされており、今後はプラグインハイブリッド車が主流になると予想しています。

―なるほど。

牛島 EV化によって内燃機関がなくなってしまうのではないか、との心配の声もあるようですが、それよりも、自動車の生産台数そのものが先進国では減ってしまうというリスクが大きいことが気になります。

―先進国では車を利用する方が少なくなるということでしょうか。

牛島 アメリカではUber(ウーバー)がすでに浸透しています。スマホで専用のアプリを起動すると、画面上に地図が表れ、利用者は乗りたい場所と降りたい場所を指先で指定し、ボタン一つで車を呼ぶことができます。Uberに登録すると、GPS機能によってスマホに自分の位置と、付近にいる複数のUberの会員ドライバーが表示されます。その中から、画面に表示されるドライバーのマナーや運転スキルのスコア等を参考にして各ドライバーを選ぶことができます。目的地までの移動時間も車に乗る前から分かるし、4~5分で車は来てくれるし、乗車すれば説明することなく指定した行き先に行ってくれます。事前にカードで支払いを済ますのですが、ドライバーが道を間違えたとしても超過料金はありません。今までは空港に着いた場合、自分の車をパーキングロットに取りに行くか、タクシーに乗るか、家族や知人に迎えに来てもらっていましたが、車好きを除いて、車を所有しないという人たちがもの凄いスピードで増えていく可能性があります。

―合理的な時代の到来ですね。

自動車だけじゃないですよ。例えば宅急便だったら申込書を書いて電話して来ていただく、あるいは来ていただいてから申込書に記入します。面倒臭いなあ、と思いながらもこうした手順を踏んでいますが、これらの作業もUberに変わっていくでしょう。近場にいるUber会員ドライバーがピックアップして、送ってくれる。こうしたことが先進国はでは主流になりつつあります。

グローバル化と工具業界の課題

―工具業界とグローバル展開についてのお考えは?

―工具業界とグローバル展開についてのお考えは?

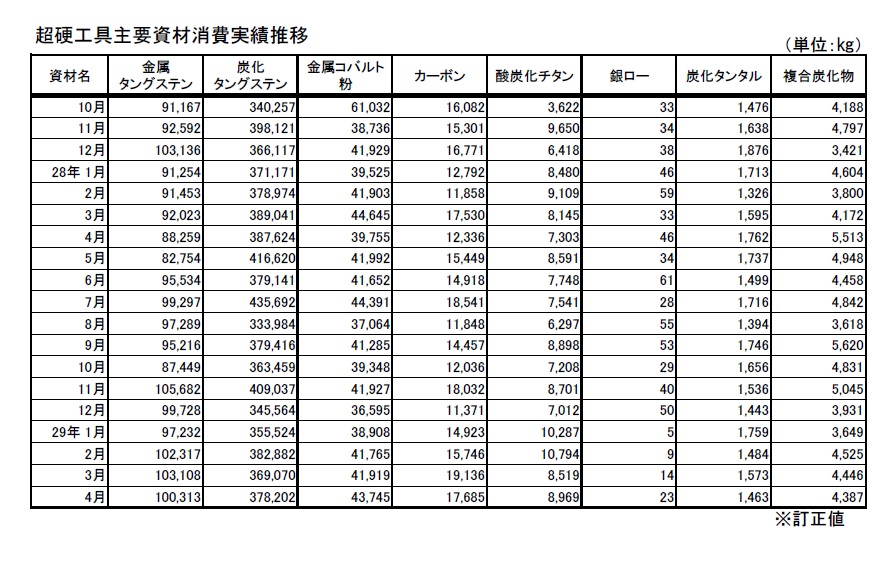

牛島 成長するならグローバル化するしかないのですが、一方、海外よりも国内、グローバル展開をしなくてもいいという会社があっても良いと思います。ニッチな分野において国内で評価されているとしたら、その人なりのポリシーもあるでしょう。ただし、材料や標準化の問題については工業会で足並みを揃えるべきところがあります。切削工具の主原料であるタングステンやコバルトは、うかうかしていると全くものが入らなくなってしまうというリスクを含んでいます。

―レアメタルは限られた資源ですし、入手困難になると困ってしまいますね。

牛島 プラグインハイブリッドやハイブリッド車は、ニッケル水素電池を使っています。ニッケル水素電池というのは、パワーが小さい。ガソリン車の補助みたいなものですから。ところがEVでは、非常にパワーのあるリチウムイオン電池が使われます。この電池は電極材として大量のコバルトが使われています。今のスマホ等は機器が小さいですから、コバルト使用量もある程度限られていますが、EVは大雑把ですけれど、1台あたり10kg、15kgも使われる。これは大変な量です。これが300万台だったら毎年、3万トンのコバルトが必要になる。こんな量のコバルトが地球上のどこにあるのか、という観点から、今後はコバルトを使わない技術開発が進むかもしれませんね。現状のリチウムイオン電池でEVをつくる限りでは、とてつもない負の影響がわれわれの業界で出てくると思っています。

―工具業界にとっては恐ろしい話です。このような影響もあるのかコバルトは暴騰しています。

牛島 リチウムイオン電池向けに出るだろうという憶測の思惑買いもあって暴騰しているのでしょうね。ほんの2~3年前までは、コバルトが供給過多で値段が下がっていたのですが、今では、リチウム電池向けにはコバルトは必要不可欠だ、ということでこのような状態になっているのだと思います。

―コバルトのリサイクルというのは?

牛島 超硬をリサイクルするとタングステンを取ったら残りはコバルトがメインなんですよ。それをまたうまく純度の高いコバルトの粉末にリサイクルすればかなり使えます。

牛島 超硬工具業界としては以前から取り組んできた課題です。ところで、EV化が急に進展するかというと、先にも申し上げたように、給電装置がない、給電時間も長い、航続距離は短い、というインフラ的な困難があり難しいと考えています。ですから、個人的には急にコバルトが入手困難になるという心配はしていません。しかし、世に言われているような勢いでEV化が進むと、危ないということになりますね。

―大雑把な感覚ですが電気を使うというとエコから離れているような気がするのですが。

牛島 行き着く先は電気をどうやって供給するか、でしょうね。EVのほうが部品点数も少ないうえ、部品も小さい。使用するアルミや鉄の量はかなり減るのではないかと思っています。エンジンもない、ミッションもないということから、総鉱物資源量は減っていく一方、バッテリーが勝負ですからここに使われるレアメタルやレアアースは膨大に使うので、リスクがあるということです。

―コバルトの暴騰は工具メーカーとしては悩ましい問題ですね。

牛島 コストは上がっていますよね。価格が上がる前の在庫が意外とあるので値上げの気運にはまだなっていませんが、そのうち世の中にある在庫が全部入れ替わったら、こんなに高いのか! ということになるかもしれません。

各社が得意とする工具をどれだけつくれるかが鍵

―工業会のトップとして実践していきたいことはありますか。

―工業会のトップとして実践していきたいことはありますか。

牛島 今お話ししたようなことに対しては情報量が重要です。コバルト問題、タングステン問題、EVの趨勢等は、業界でもシステマチックに情報を集めて共有化することを強化していきたいと思っています。

―ところで日本は標準化についてなんとなく分が悪いような気がしてしまうのですが。

牛島 これは工具に限らずドイツをはじめとしたヨーロッパのメーカーが基準をつくり、どうしても先行してしまうので、工具業界でも黙って何もしなかったら、不利な状況におかれてしまいます。したがって、この件については、それなりの人材が対応しなければなりません。住友電工としてもこの件については昔から対応していますから、業界全体のためにお役に立てるのではないかと思っています。

― 一見、同じようにみえる工具でも、各社それぞれの良さが全然違いますしね。

牛島 世界標準にのっとったものだけで商売をしていくのは、しんどい部分もあります。独自の世界をどれだけつくれるか、というのが鍵なので、各社の皆様は苦労をして開発をされています。

―材料を制するものは加工を制すといいますが、今後も新材料の開発は進み、難削材は増加すると思われますか?

牛島 増えてくると思います。耐熱合金、超硬の材料も増えていますし、住友電工ではアルミや鉄の増加に伴いダイヤモンド工具のウエイトが上がっています。いつの間にか難削材のウエイトが上がっていて、工具材料や工具形状も変わってきていると実感しています。住友電工がつくっている焼結部品は、鉄の粉末を超硬と同じようにプレスで固めて焼結して自動車部品等にしますが、これは本当に削りにくい。社内でハードメタル部門は超硬工具をつくって、良いお客様が隣の事業部である焼結部門ですが、もっと安くしろ! と喧嘩をしながら切磋琢磨しつつやってますよ(笑)

―超硬工具協会と日本工具工業会が統合して2年になりますが、感じるものはありますか。

牛島 業界がひとつになってから、ハイスメーカーとお話しをしますが、超硬メーカーだけだったら気が付かなかったようなことをたくさん知ることができました。例えば、われわれはドリルで穴を開けたらそれで終わりというか、居合抜きでパッと切ったらそのまま鞘に収めて走り出すところがあったのですが、とどめを刺さなきゃいけない、というようなことですね(笑)。ドリルで穴を開けたあとはリーマで精度を上げる。もちろんタップでねじを切るというのは昔からありますが、それぞれのニーズや工夫があって、こうしたニーズを知ると、ドリルもこうあるべきだなと、この2年の間に必要とされる工具のあり方を、今まで以上に掘り下げて考えるようになりました。

―ありがとうございました。