ものづくり日本大賞・経済産業大臣賞の授賞式が開催 ~マツダ、シンテック、ファインテックに注目!~

政府のものづくり日本大賞経済産業大臣賞・特別賞の授賞式が2月5日、都内のANAインターコンチネンタルホテル東京で開かれた。この賞は産業社会を支えるものづくりから製造生産プロセス部門、製品技術開発部門、伝統技術の応用部門、ものづくりプラス企業部門、ものづくりの将来を担う高度な技術技能から人材育成支援部門、各部門より特別賞の表彰をそれぞれ行っている。

授賞式の様子とともに、受賞したマツダ(広島県府中町)、シンテック(山口県熊毛郡)、ファインテック(福岡県柳川市)の3社に受賞した内容について取材した。

「ご尽力に心から敬意を表したい」と世耕経済産業大臣

マツダは実現性重視から“理想実現にこだわる”ことへマインドチェンジ!

まずはマツダ。今回の受賞件名は「マツダブランドを支えるものづくり~魂動デザイン~」。分類は製品・技術開発。受賞者は菖蒲田清孝氏(取締役専務執行役員 品質・ブランド推進・購買・生産・物流統括)他3名。

同社はドライバーに走る歓びを提供するために、『魂動デザイン』という生き物が見せる一瞬の動きや美しさを表現したクルマづくりを追求しているが、従来、デザイナーの意図を的確に反映したクルマづくりは困難とされていた。そこで同社は、実現したい理想や完成を理解・共有する“共創活動”によってこれらの課題を解決した――。これが案件の概要だ。同社のいう“共創活動”とは、部門間・社内外の壁を取り払い、連帯することである。この活動により、造型技術等の新技術が確立したのだ。なお、『魂動デザイン』採用の車種が、「ワールド・デザインカー・オブ・ザ・イヤー2016」を日本車として初めて受賞している。

また、仕上げ加工といえば“磨き”だ。従来は研削量も大きく、このプロセスの改善について同社は考えた。専用砥石開発に着手し、“魂動磨き”を完成させた。光が生み出す美しい車体のためのデザイン『魂動デザイン』を実現させるためには面の抑揚を重視しなければならない。そのための砥石をつくったことで研削量は1/2に低減、同時にキズも削減した。

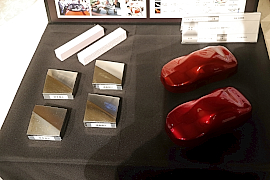

今度はカラーである。これらの工程革新に同社の塗装技術が加わることで、独特の高意匠カラーを量産工程で実現した。展示されていたサンプルは赤。この赤に、潤い感、透明感、緻密で硬質な金属質感、マグマのような躍動感、を塗装技術によって表現していた。これらも“デザイン意図を共有”しながら、光学特性を利用したことにより実現した技術だ。

理想を実現するための塗膜設計には高輝度なアルミの実現が求められる。ちなみに粒子を感じさせない高輝度なアルミは、①平滑な面、②視神経のピッチ以下(15µm以下)、③エッジの最小化(大きな円)が必要だという。

同社の菖蒲田専務は、次のように語ってくれた。

砥石は、砥石メーカーが一緒に開発してくれたとのこと。

「削りすぎずに、デザイナーの思うような面をいかに金型磨きの匠が出していくか、ということで砥石を開発した。色は人間の目がどんな見え方をするのか、ということを、ひとつひとつハッキリとさせていきながら、金属の表面は燕市の匠が磨いた表面が1番近いということで、それを塗装の面でどう実現させるか。それによって光の当て加減によって陰影がしっかりと映る。鮮やかさと陰影を両方させました。」と菖蒲田専務。ちなみに一緒に開発した砥石メーカーが気になったので尋ねたところ、「秘密です。」と笑った。

実現性重視から“理想実現にこだわる”ことへマインドチェンジし、その結果こうした技術革新が生まれたことを教えてくれたマツダのクルマづくりへの取り組みに今後も目が離せない。

ほぼ100%の世界シェア! 開発コストの削減と開発期間の短縮化に大きく貢献したシンテック

パソコン等の液晶表示器を設計する際に、従来は膨大な試作品の製作が必要だったが、同社は、バックライトから出た光がどのように画面表示されるかなどをコンピュータ上でシミュレートできるソフトウェア『LCD MASTER』を開発。このソフトは開発コストの削減並びに開発期間の短縮化に大きく貢献している。なんと液晶の設計・開発業界でのシェアはほぼ世界100%! 業界の標準スタイルとなっているのも見逃せない。さらに、汎用偏光測定装置『OPTIPRO』も開発したが、この装置によって、不良品発生の早期把握と製造工程の見直しが可能となり、コスト削減に寄与している。

例えば、テレビなどの液晶表示器を拡大すると、赤緑青から構成されている。構成部をさらに拡大すると非常に緻密である。ここに何らかの問題が起きぬように製造プロセスにおいて神経を尖らせなければならず、そのため試作開発期間は膨大なトライ&エラーと長期にわたる開発期間がネックとなっていた。

北村社長は、設計開発用ソフトウェア『LCD MASTER』について、「液晶の表示器は微妙な最適化が必要です。シミュレーションで、最適な条件を選び出すと大幅に試作工程が減らすことができ、これにより、開発期間が非常に短くなって競争力が増していきます。現在、ありがたいことに液晶の設計は“このシミュレーションを使ってやるものだ”と常識化し、標準スタイルになりました。」と話す。

また、製造パネル検査用ハードウェア『OPTIPRO』については、「できあがったパネルを設計通りできているのかどうか、あるいは写り方がおかしい、といった原因究明のために工程内でおこるエラーや誤差を見つけ出す。誤りの原因を特定するという偏光解析装置になります。実際に大手メーカーのラインやR&D部門にも使われており、信用の厚いものです。」とのこと。歩留まりをあげるためには不良を減らさなければならない。不良を減すためには不良が起こった原因を調べなければならない、というのは当たり前のことだが、不良発生時にこの装置で原因工程の早期発見が可能になるのだから、歩留まり向上に大きな貢献をもたらすシステムだ。開発期間の短縮や設計段階で先が見通せるというのは設計技術者も非常に安心して設計できるシステムであろう。

「液晶の見え方、視野特性を徹底的にシミュレーションし、最終製品になったときに、どうも様子がおかしい、となったときに、これは設計通りにつくったのか、つくったならばどこでズレが生じたのか、とすぐに分かるようになれば良い。液晶塗布ムラがあったり、基板の貼り合わせの時にしっかり寸法と方向を合わせなければならないところに若干ズレがあったりと、エラーの原因が早期に分かれば、問題が起きたところのラインの改善につながるわけです。」と北村社長。

先述のとおり、液晶の設計・開発業界でのシェアはほぼ世界100%! という驚愕のシェアを誇る同社だが、この開発に至る経緯について、「友人から、こういうのをつくってくれよ、という要望があったんです。マーケティングをした、という話からスタートしたわけではなく、“不便だからなんとかして欲しい”との強い要望があって生まれた技術なんですよ。それが今から30年近く前だったかな。まだ液晶という言葉が流行らなかった時代です。」と教えてくれた。そういえば30ほど年前といえばWindowsが普及する前だ。北村社長はこの時、「よし、Windowsでいこう! と、システムをWindowsに載せることにしました。グラフィック環境を取り入れたり、時代も後押ししてくれた。」と話してくれた。

最近は液晶が中国、韓国、台湾に流れているが、「日本もR&D部門は奮闘しており、消えているわけではありません。」と北村社長。

しつこいようだが、世界シェアほぼ100%! 将来を前もって見抜いた北村社長の力と企業の強みを垣間見た。

強烈なインパクトを与えたファインテックの超硬合金素材による高精度刃物の開発

刃先先端20nmの精度を出しながら、超硬合金の持つ硬いが故に靱性が弱い点を刃先形状の加工技術によって克服。切断面を“一発で切って実現する”産業用刃物が後工程を不要とし、劇的な工程の短縮に伴う大幅なコスト削減や長寿命を実現したことが案件の概要である。同社では、自動車向け燃料電池や携帯向け高機能フィルム等の切断で、すでに世界中で実績を有している。

一般的な刃物でレーザーやルータ加工を行うと、断面が汚い場合がある。フィルムやOCAなどの作業工程を例にとると、①貼り付け→②外径成形工程・精密研磨工程→③はがし工程→④洗浄工程→⑤乾燥工程を経て、組立工程へという流れを組むが、同社の技術がつまった『ファイリー刃』を用いた打抜き型でのプレス加工を行うと、切断後、後工程なしで即、組立ができるという。

同社の『ファイリー刃』とは、タングステンを主原料とした超硬合金を使用した工具。筆者も米粒や髪の毛までも美しく切断している動画に釘付けになった。通常、髪の毛や米を切断するだけでは切断面に醜いバリやムシレが発生しそうだが、より薄く、より鋭い究極の刃先で、スライスしたりカットした断面は美しい。人の髪にあるキューティクルよりも一本筋の断面のほうが綺麗なのだから驚いた。同社では加工物に最適な刃先形状と角度を提供するためにナノメーター単位の加工と品質チェックも行っている。

大きな成長が見込まれているモバイルディスプレイ関連、最先端の高機能フィルムは硬くて脆い性質の材料が多く、醜いクラックや刃物の寿命は加工現場の悩みの種である。特に光学用途の材料では、鏡面仕上げに匹敵する切断面が求められている。こうした現場の課題を解決する同社の『ファイリー刃』の優位は、工程削減により驚異的に生産性アップを実現したことであろう。

秋山課長は、「刃物を造っている会社と思われるんですが、実は“お客様が求める切断面を売っている会社だ”、とよく言っているんですよ。この技術は、高機能フィルムのスマートフォン等のフィルム関係だったり、あるいはリチウムイオン電池の中に入っている箔等を扱うお客様からの切断品質へ要望に対して応えた技術です。どういう形状で刃物をつくると1番綺麗に切れるのか、とわれわれ技術開発で研究して製品化していくのです。」と話してくれた。

ファインテックは、営業+開発+製造の三位一体でお客様の抱える課題と問題を解決するという頼れる提案型企業であった。

「新しい時代の製造業のあるべき姿へ」多田製造産業局長

最後に多田 製造産業局長に、受賞された皆様対して率直な感想を求めたところ、「今日の受賞の日を迎えるまで決して平坦な道ではなかったと思います。新しいことを実現するためには必ず失敗というものがある。うまくいかないことを伴って、それを乗り越えてこられた。その乗り越えた皆様に敬意を表したい。」と称賛した。