ニュース

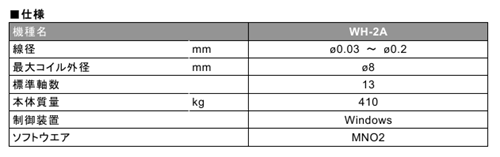

アマダプレスシステム 13軸制御 極細線用 2ポイント コイリングマシン「WH-2A」販売開始

アマダプレスシステムは、このほど、極小コイリングの高速・高精度加工を実現する13軸制御 極細線用 2ポイント コイリングマシン「WH-2A」の販売を開始した。コイリングマシンは、押しばねを得意とするばね成形機で、テーパー形状などの変形押しばねの成形も可能。

新商品の「WH-2A」は、一般的な極小押しばねだけでなく、2ポイントコイリング機構の4軸と初張力機構の2軸により、コイル外径や初張力を精密に制御できるため、精度が求められる医療用のガイドワイヤ成形にも適している。また、ガイドワイヤ成形に必要な周辺装置もオプションで用意している。

近年、モノづくりの現場では品質や生産性向上の要求のみならず、少子高齢化や熟練技能者の引退などの人手不足を背景に、自動化や段取りの簡易化に対するニーズも高まってることを受け、このような課題に対し同社の「WH-2A」は、独自のばね成形専用プログラム「MNO2」によるプログラム作成の簡易化や情報の見える化、高い再現性による段取り時間の短縮や作業軽減など、高効率生産 をサポートする。

主な特長

(1)高速・高精度加工の実現

2連フィードローラーユニットの採用により、ワイヤにかかるフィード圧の負荷を軽減し、安定したワイヤ送りが可能となった。また、高い分解能のサーボモーター制御により、精密な動作が 可能になり、高精度加工を実現する。さらに、標準搭載の画像計測システム「ZN-1」はカメラセンサーにより、自由長、コイル外径を瞬時に計測し分別する。ばねの加工状態は表やグラフで表示され、各軸の修正が可能である。

(2)段取り時間の短縮による生産性の向上

ロータリーカットとストレートカット、ウェッジピッチは偏心移動のみで、右・左巻きはプログラムのみで切り替えが可能。これにより、スライドの着脱など時間のかかる作業を削減でき、生産性が向上する。

(3)独自開発のプログラムによる作業効率の向上

ばね成形機専用プログラム「MNO2」は、プログラムの流れや各軸の動作状況、入出力、ジャンプ項目などが一目で把握できる。ナビシステム機能とタッチパネル仕様により、操作性が大幅に向上した。簡単にプログラムを作成でき、段取り時間を短縮する。また、IoTの活用により、マシンの稼働状況をスマートフォン・PCなどで監視でき、予防保全機能による定期的なメンテナンスで生産効率の向上に貢献する。

(4)省スペース化

オプションの小型自動線台「MK-1」をマシン後部に搭載可能で、設置面積の省スペース化に貢献する。13軸搭載でありながら、5軸制御極細線用1ポイント コイリングマシン「SF-1A」と同等のマシンサイズを実現した。

DMG MORI Digitalが工学女性プロジェクト「We are Engine.」ゴールドパートナーに協賛

DMG MORI Digitalは、このほど、北海道大学工学部、北海道新聞社、電通北海道が発足する“工学を目指す女性”を増やすプロジェクト「We are Engine.」の趣旨に賛同し、ゴールドパートナーとして協賛すると発表した。 内閣府の「男女共同参画白書(令和6年度版)」によると、日本の大学における工学部の女子学生比率は約16%にとどまっており、理学部(約28%)や農学部(約46%)など、他の理系分野と比較しても依然と低い水準にある。その背景には、女性ロールモデルとの出会いの機会が限られていることから、進路選択の段階で工学の具体的な魅力や将来の活躍イメージを持ちにくいという課題もあると考えらる。同社では、こうした状況に対応するため、「女性工学人材のロールモデルの可視化」に重点を置く本プロジェクトにおいて、同社からもITエンジニア女性のロールモデル社員が参加し、工学の魅力や可能性をより多くの女子生徒に届ける活動を支援していく。

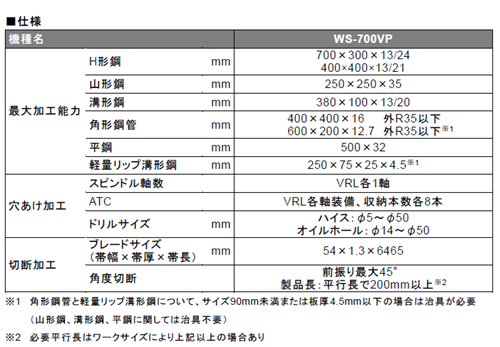

アマダマシナリー 形鋼ドリル・バンドソー複合機「WS-700VP」販売開始

アマダマシナリーは、このほどWSシリーズの新たなラインナップとして、形鋼ドリル・バンドソー複合機「WS-700VP」の販売を開始した。

「WS-700VP」は、穴あけと切断の工程集約による省スペース化・省力化を、ニーズの多 い700サイズでも実現している。H形鋼やチャンネル、アングル、コラムなどの様々な形状のワークに対応し、連続加工と角度切断が可能だ。また、3軸ATC(自動工具交換装置の搭載により、段取り時間を削減する。さらに、従来とは反対のかきあげる方向に切断する、 逆仰角(ぎゃくぎょうかく)切断方式を採用した。バリの発生を大幅に抑制するとともに、切断面精度も向上する。

昨今、建設業界や鋼材業界においても、人手不足という社会課題の影響が顕著に現れ、自動化・システム化のニーズが高まっていることを受け、同社はこのような課題に向けて、穴あけ・切断の工程集約を推進することで、鉄骨一次加工における省力化・省スペース化に貢献する。

主な特長

1. 工程集約による省力化・省スペース化

同マシンは穴あけ・切断の工程を1台のマシンに集約し、作業効率や生産性を大幅に改善した。従来のストレートラインでは、穴あけ・切断それぞれ2台のマシンにオペレーターを配置する必要があったが、同マシンでは複合加工により作業の効率化を実現した。また、設置スペースは従来のストレートラインと比べて約30%減少した。

2. 自動ドリル交換による作業性向上

同マシンでは、V、R、Lの3軸にATC装置を搭載し、これまで手動だったドリル交換を自動化することで段取り時間を削減し作業効率を改善した。穴あけ加工中に待機軸のドリル自動交換も可能となり、加工時間も短縮できる。また3軸のATC装置には、異径ドリル、マーキングツール、タップツール、バリ取りツールなど各8本の工具が格納可能。工具冷却方式は水溶性切削油をミスト状にしてオイルホールより給油するセミドライ加工を採用し、環境面にも配慮している。

3. 切断面精度・品質の向上

3. 切断面精度・品質の向上

逆仰角切断方式を採用し、かき上げる方向に切断することで、製品下面バリの発生を大幅に抑制する。さらに、切粉の巻き込みも抑制され、切断面精度が向上する。また、0°~最大45°の角度切断を自動旋回により行うことが可能である。

4. 送材装置、自動搬入・搬出装置

送材装置は位置決め可能な自走式キャレッジを採用。標準仕様で12000mmストロークをつかみ換えなく送材できるため、加工精度が向上する。また、尾端をクランプするグリップ部は、ワークに合わせ自動で位置決めと旋回が可能である。これにより、様々な種類とサイズのワーク送材に対応できる。さらにオプションの自動搬入・搬出装置により、ワーク搬入から製品仕分けまでを自動化し、稼働率の向上と作業者負担の軽減を実現する。

日本ダイカストマシン工業会 「第24回 技術セミナー」 7月25日に機械振興会館で開催

日本ダイカストマシン工業会は、ダイカスト製造と設備に関する最新技術を紹介する「第24回 技術セミナー」を、7月25日に機械振興会館(東京都港区)で開催する。自動車業界を中心としたEV化の加速や軽量化ニーズに応える先進技術が一堂に会し、現場の課題解決や今後の技術戦略に資する場となる。 同セミナーは同工業会の主催によって毎年開催されており、今回は日本ダイカスト協会、日本ダイカスト工業協同組合、日本自動車部品工業会、日本鋳造協会、日本鋳造工学会、日本マグネシウム協会、素形材センターの7団体が協賛に名を連ねる。参加対象は会員・非会員問わず幅広く、定員は70名。参加費は会員1万7千円、非会員2万2千円(いずれも税込、テキスト・昼食付き)。 冒頭では、経済産業省製造産業局による支援施策の紹介に続き、需要動向の分析を踏まえた基調講演が行われる。メインの技術講演では、EV部品やギガキャストへの対応を視野に入れた「ハイサイクル鋳造による省エネ性、生産性の向上について」(UBEマシナリー)、ひけ巣低減を目的とした「ダイカストマシンの増圧電動駆動を利用した鋳造技術のご紹介」(TOYOイノベックス)、大型製品への対応とコスト削減を目指す「低圧化鋳造における品質改善の取組み」(芝浦機械)が発表される。 さらに、リサイクルを重視した材料技術として、山田製作所による「最近時の自動車用アルミダイカスト技術と材料技術動向」が報告される。また、中央発明研究所は「ダイカストにおける真空装置と高速遮断弁」を紹介し、EV市場における高精度・多品種対応の鋳造ニーズに応える。 セミナー終盤では、日産自動車が長年にわたる車体用アルミ鋳物の開発成果を披露するとともに、ギガキャストに向けた新たな挑戦として「車体用アルミニウム鋳物の市場動向と日産自動車における歴史およびギガキャスト開発について」を語る。閉会後には講師と参加者による交流の時間も設けられ、実務レベルでの疑問や情報交換が期待される。 参加申し込みは7月7日まで。申し込み後に請求書が送付され、支払いは7月14日までに行う。定員に達し次第締切となるため、関心のある企業・技術者には早めの申込が推奨される。EV時代のダイカスト技術の展望を掴む機会として、業界関係者の注目が集まっている。 申し込みは日本ダイカストマシン工業会のホームページ(https://www.sokeizai.or.jp/pages/22/)から。(提供=機械振興会館記者クラブ)

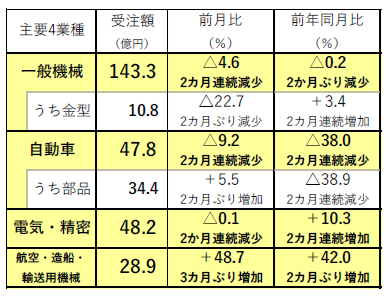

2025年5月分工作機械受注総額は1,302.1億円

日本工作機械工業会がこのほどまとめた2025年5月分の受注実績は以下の通り。

2025年5月分工作機械受注総額は、1,287.2億円(前月比△1.1% 前年同月比+3.4%)となった。前月比2カ月連続で減少したが、3カ月連続で1,250億円を上回るなど、以前高めの受注状況が続いている。前年同月比は8カ月連続で増加した。地域・業種・企業規模等により濃淡はあるものの、外需を中心に総じて根強い設備需要が感じられる。

5月の受注は前月比で若干の減少が見られたものの、前年同月比では増加と横ばい圏内の動きから総じて様子見となるい鈍い動き。

5月分内需

このうち内需は、前月比で▲4.0%、前年同月比で▲5.2%の330億1,600万円で、前月比・前年同月比とも2 カ月連続で減少した。5 月における前月比マイナスは8 年連続で、ゴールデンウイークによる営業日数の減少も影響したと見られる。外需と比べて力強さに欠けるが、1~5 月期の累計額は前年同期比▲0.6%とほぼ横這い基調で、一定の底堅さも感じられる。会員企業に対するヒアリング結果を総合すると、建設機械、各種金属製品や精密部品、食品機械、各種モータ、減速機、産業用電子機器、半導体製造装置(消耗品関連)、航空機のエンジン部品、船舶用エンジン等での受注が比較的目立つ。自動車関連はEV 向け大型ダイキャストマシン(ギガキャスト)関連や商用車に関する受注が散見されるが、年度末の3 月に受注が集中した反動減や、次世代車の開発方針についての逡巡もあって全体的に振るわず、前年同月比は他の主要業種と異なり大きく下げた。各業種とも大手・中堅ユーザによるまとまった規模の投資がけん引しており、中小企業ユーザは各種補助金の採択結果が判明するまで発注を控える様子が感じられる。

(出所:日本工作機械工業会)

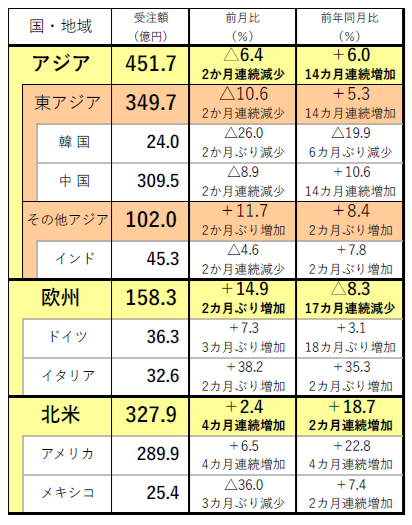

5月分外需

外需は前月比で▲0.1%、前年同月比で+6.7%の957億200万円となった。3カ月連続で950億円を上回った。前年同月比は8 カ月連続で増加した。主な地域別に見ると、「北米」(327 億円)は「金属製品」が前月比で6 割強下げた一方、建設機械や自動車関連の受注が大きく増加し、2 カ月連続で320 億円を上回るなど第2 四半期に入って以降好調が続いている。「欧州」(158 億円)は2 カ月ぶりに150 億円台を回復し、本年の過去最高額を更新した。このところドイツが30 億円台半ばで安定し、5 月はイタリアが22 カ月ぶりに30 億円を超えるなど、昨年後半に大きく落ち込んだEU 圏での受注状況が徐々に改善している。

「アジア」(452 億円)は、昨年来高水準での受注が続いている中国の「自動車」が前月比で若干下げた他、東南アジアやインドであった航空機関連の特需が剥落し、前月比は2 カ月連続で減少した。しかし3 カ月連続で450 億円を上回っており、全体的にみて活況が続いている。

(出所:日本工作機械工業会)

今後の見通し

米国による自動車輸入への追加関税や相互関税の発動が相次ぎ、米中対立激化の懸念も高まった4 月以降、世界経済の不確実性が増し、米国内をはじめ各地域で設備投資が停滞することへの警戒感が広くうかがえる。しかし5 月分の受注結果を総覧したところ、目立った影響は見受けられない。

6 月3 日にOECD(経済協力開発機構)が発表した2025 年の世界経済の成長率は▲2.9%で、前回3 月の調査結果から▲0.2%下方修正された。一方、同じく6 月上旬に実施した当会会員企業を対象とする四半期見通し(DI)調査は、▲2.8pt と12 四半期連続で「減少」超ではあるものの、前回調査(3 月上旬)比で+1.3pt 改善した。当DI 値は実際の受注額との連関性が高く、これで2 四半期続けて改善したことから、年央以降の受注増加が期待される。

各地域別に展望すると、まず北米は、米国の中小ジョブショップ等で設備投資に一部慎重姿勢が認められるものの、全体傾向として引き合いや商談は先細っておらず、自動車や建設機械、航空・宇宙関連で今後もまとまった規模の受注が見込まれる。

中国については、自動車関連で有力完成車メーカ系列を中心に活発な設備投資が続いている他、各種産業機械やエレクトロニクス分野においても、新興の有力ユーザ等による活発な設備投資が続くと見られる。中国政府による、大規模な設備更新と消費財買替を促す政策措置も設備投資を下支えしていると見られ、会員企業の間では、同国一般経済の停滞にも関わらず、工作機械需要は今後も堅調に推移するとの期待感が広がっている。インドでは通信機器関連の特需が一旦収束した様子だが、自動車や自動二輪、農業機械等で引き続き旺盛な需要が見込まれる。

北米・アジアと比較して、日本(内需)及び欧州の景況は足元で力強さを欠いているが、いずれも春先以降地合いが整いつつあり、今後受注の緩やかな改善が期待されている。総じて、自動化・高効率化、環境対応の需要は世界的に見て根強く、日本国内や北米においては長らく設備投資を抑制してきたユーザを中心に老朽機更新の必要性も高まっている。加えて、世界各地で生産拠点の多角化・分散に伴う設備需要の増加も想定される。但し米国の関税措置については、これから悪影響が顕在化する可能性がある他、イスラエル-イラン情勢は、双方の報復攻撃に加え米国による空爆が今後更なる武力衝突の激化に至った場合、世界経済への影響が大きくなるものと懸念される。引き続き世界情勢や経済動向を油断なく注視し、世界各国での需要に対応していく。

日本機械工具工業会 2025年5月分 会員統計生産額まとまる

日本機械工具工業会がこのほどまとめた2025年5月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。■生産額 切削工具 344.4億円(100%)、耐摩耗工具 31.9億円(104%)、総合計 385.6億円(100%)。■ドリル生産額 特殊鋼工具 11.9億円(110%)、超硬工具 41.3億円(115%)、ダイヤ・CBN 0.9億円(92%)、総合計 54.1億円(114%)。■エンドミル生産額 特殊鋼工具 4.2億円(112%)、超硬工具 36.4億円(102%)、ダイヤ・CBN 1.3億円(94%)、総合計 41.9億円(102%)。■カッタ生産額 特殊鋼工具 1.5億円(169%)、超硬工具 5.3億円(108%)、ダイヤ・CBN 0.4億円(115%)、総合計 7.3億円(118%)。■ギヤカッタ生産額 総合計 5億円(75%)。■ブローチ生産額 総合計 6.9億円(86%)。■ねじ加工工具生産額 特殊鋼工具 30億円(98%)、超硬工具 3.3億円(98%)、総合計 33.3億円(98%)。■バイト生産額 特殊鋼工具 0.1億円(122%)、超硬工具 9.1億円(111%)、総合計 9.2億円(111%)。■リーマ生産額 特殊鋼工具 1億円(86%)、超硬工具 2.1億円(95%)、総合計 3.2億円(92%)。■鋸刃カッタ生産額 特殊鋼工具 1.3億円(117%)、超硬工具 0.5億円(83%)、総合計 1.8億円(105%)。■インサート生産額 超硬工具 133.4億円(96%)、ダイヤ・CBN 19.6億円(97%)、総合計 153億円(96%)。■ボディ関係生産額 総合計 15.6億円(92%)。■超硬合金生産額 切削用 111.1億円(97%)、耐摩耐触用 14.9億円(101%)、総合計 127.9億円(98%)。

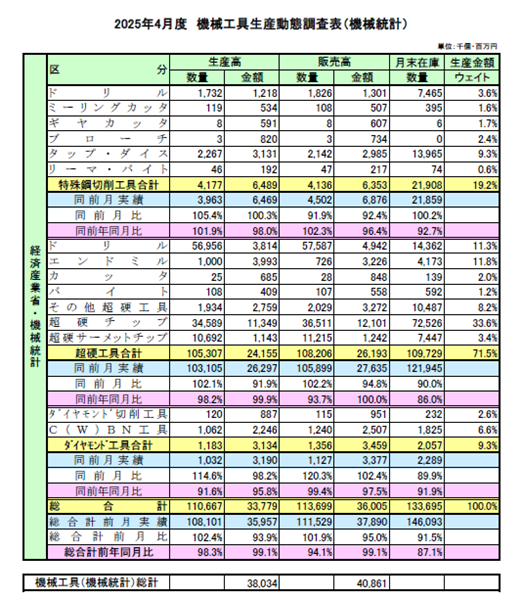

経産省・2025年4月度機械統計 機械工具生産動態調査

経済産業省の2025年4月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

日本工作機器工業会が創立70周年記念式典を開く

日本工作機器工業会(会長=寺町彰博 THK会長)が、5月20日、東京會舘(東京都千代田区丸の内)で創立70周年記念式典を開いた。

寺町会長はあいさつの中で、「日本の機械産業は第二次慧海対戦の復興期に始まり、急速に発展を遂げた、1590年代から1960年代にかけて国内のインフラ整備や産業かの進展に伴い機械産業は飛躍的に成長した。この時期、精密機械や重工業が特に重要な役割を果たし、日本は世界屈指の工業国としての地位を確立した。1970年代から1980年代にはエレクトリニクスや自動車産業が発展し、機械産業の多様化が進んだ。この時期、技術革新が急速に進み、ロボット技術やコンピュータ制御技術の導入が進んだ。これにより生産効率が大幅に向上し、高品質な製品を世界中に提供できるようになった。日本の工作機か産業も1970年代には急速に成長を遂げ、品質と性能の向上が追求された。この時期、日本の工作機械メーカーは高精度かつ高効率な機械を開発し、市場での競争力を高めた。」などと歴史を振り返ったあと、現在の環境に触れ、「情報技術の進展により、工作機械もより高度な精度とデータ管理が可能となり、製造現場の効率化と生産性向上が実現した。また、工作機器を始めとする部品産業においても、新材料や新技術の導入により、さらなる製品の性能向上が求められるようになった。これからの日本の機械産業はさらなる技術革新と持続可能な開発を追求し、社会のニーズに応えることが求められるようになると思う。」とし、「今後とも工業会が一丸となり、関係官庁、関係団体を始め、皆さま方のご支援いただきながら一つずつ着実に課題を解決していくことによって、工作機器産業のさらなる発展を実現できることを確信している。」と力強く述べた。

続いて工業会の永年役員に対し表彰状の授与が行われたあと、会長感謝状などの贈呈が行われた。

武藤経済産業大臣が公務多忙により欠席となったため、須賀千鶴 経済産業省 製造産業局産業機械課長が、「貴工業会は昭和30年4月に設立されて以来、標準化を通じた生産体制の整備や、品質向上等に対する取り組みを通じ、製造業を支える重要産業である工作機器産業の健全な発展に貢献してこられた。その後、活動の基盤を強固なものとするべく、平成4年には社団法人日本工作機器工業会に、平成24年には、公益法人改革に伴う一般社団法人化の認可を得られました。創立以来、一貫して工作機械に関する生産、流通等の調査、技術および安全性の研究、内外関係機関等との交流や協力を通じた普及・啓発等、精力的に事業を推進し、近年は人材育成や異業種交流、積極的な情報発信など、活動の幅を広げつつ、業界のさらなる飛躍のために貢献してこられた。この70年間を振り返ると、貴工業会および会員企業の皆さまは、高精度な機械加工の基盤となる工作機器を提供することで、日本の製造業の発展に寄与し、業界の礎を築いてこられた。戦後の復興期から始まり、経済成長の波に乗り、国際競争が激化する中で、皆さまの不断の努力と情熱があったからこそ、こんにちの日本の産業基盤が築かれたといっても過言ではない。他方で、かつてのオイルショックやバブル崩壊、近年では東日本大震災や新型コロナウイルス感染症といった歴史的な試練ともいうべき大きな環境変化もあった中で、新たな技術の導入と品質向上に向けた努力を続け、業界の基盤を強化し、わが国全体の産業競争力強化に大きく貢献されてきたことに深く敬意を表します。」と祝辞を述べた。

工作機械輸入協会が「令和7年度通常総会」を開く

日本工作機械輸入協会(会長=金子一彦 三宝精機工業社長)が、5勝ち28日、第一ホテル東京(東京都港区新橋)で「令和7年度通常総会」を開いた。

総会終了後の懇親会であいさつに立った金子会長は、第70期通常総会が滞りなく承認されたことを報告したあと、「当協会は1955年に発足し、今年70周年を迎えtあ。4月24日に記念式典を盛大に開催できたことを改めて御礼申し上げる。ご承知の通り、昨年来から円安の状況に加え、米国の関税問題が発生し、米国製品の日本への輸入価格もかなりネガるというダブルパンチの状態だが、当協会の会員企業の皆様は非常に厳しい状況かにありながら、様々な工夫を凝らして奮闘している。本年は9月にドイツ・ハノーバーで開催予定のEMOショーに視察団の派遣を予定している。欧州のサプライヤーとのリアルな交流や多くの新製品の情報を日本のユーザーに紹介できればと考えている。」と述べた。

続いて新入会員の紹介があったあと、来賓を代表して経済産業省の川内 製造産業局産業機械課課長補佐が、「30年にわたるデフレ構造から脱却をしようというところだ。経団連も国内投資の目標を出されており、2030年度に135兆円、2040年度に200兆円の目標をされている。この春の労使交渉でも平均賃上げ率が毎年連続で5%を超えていると非常に高い水準である。経産省としてもしっかりと国内投資に通じた経済成長に繋げていく。」とあいさつをした。

乾杯の発声は東京ビッグサイトの岩瀬和春常務取締役が行った。宴もたけなわの頃、散会した。

日本金型工業会東部支部が「第13回定時総会」を開催

日本金型工業会東部支部(支部長=鈴木教義 鈴木社長)が、5月23日、上野精養軒(東京都台東区上野公園)で「第13回定時総会」を開催した。

第1号議案 令和6年度事業報告、第2号議案 令和6年度決算報告、同監査報告、第3号議案、令和7年度事業計画(案)、第4号議案 令和7年度収支予算(案)がそれぞれ承認された。総会終了後、高木金型製作所 高木雅英相談役が「従業員10人の型破りな型屋 ~一生懸命働くではなく一生賢明働く~」をテーマに講演した。

懇親会では、鈴木支部長が日頃の感謝の意を表したあと、「為替の株価も大きく左右され、ものづくりにおいても見通が尽きづらいと見ているが、日本でものをつくるには逆にチャンスではないかとも感じている。足元の状況をリサーチすると大変厳しい状況はあるが、勉強会も予定しており、東部支部、また日本金型工業会を盛り上げて頂きたいと思っている。」と挨拶をした。

来賓を代表して、経済産業省の星野昌志 製造産業局素形材産業室室長が、あいさつした。この中で星野室長は、「この3月末に12年ぶり素経済産業ビジョンを公表した。経営の次の一手を考えるヒントに使って頂きたい。国の支援策や様々な企業の実例も掲載しているので参考にして頂きたい。」と述べた。

続いて黄綬褒章を授与された方に対して鈴木支部長より記念品が贈呈された。乾杯の発声は、牧野フライス製作所の宮崎正太郎社長が行った。宴もたけなわの頃、散会した。