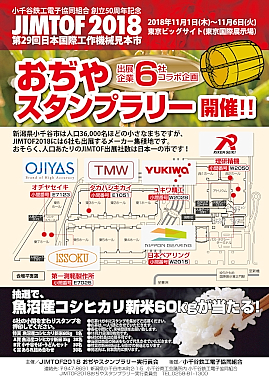

JIMTOF会期中に小千谷地域6社が「JIMTOF2018おぢやスタンプラリー」を開催

JIMTOF2018おぢやスタンプラリー実行委員会(実行委員長=酒巻弘和 ユキワ精工社長)が、本年11月1日~6日まで東京ビッグサイトで開催される「JIMTOF2018(第29回日本国際工作機械見本市)で、「JIMTOF2018おぢやスタンプラリー」を開催する。

JIMTOF2018おぢやスタンプラリー実行委員会(実行委員長=酒巻弘和 ユキワ精工社長)が、本年11月1日~6日まで東京ビッグサイトで開催される「JIMTOF2018(第29回日本国際工作機械見本市)で、「JIMTOF2018おぢやスタンプラリー」を開催する。

酒巻実行委員長はこの目的について、「新潟県小千谷市は、人口3万6,000人弱の小さなまちですが、自社ブランドを持ち、JIMTOF2018展には6社も出展するメーカー集積地です。おそらく人口あたりのJIMTOF出展者数は日本一の市。今回は、この小千谷市が工作機械、工作機器メーカーの集積地であることを広く認識していただくとともに、小千谷市内のメーカー名を覚えていただくことを目的として、JIMTOF2018にて、小千谷市から出店の6社をめぐる『JIMTOF2018おぢやスタンプラリー』を開催することになりました。」とコメントしている。

JIMTOF2018おぢやスタンプラリーの実施概要

(1)実施期間

(1)実施期間

2018年11月1日(木)~11月6日(火)JIMTOF2018開催期間中

(2)実施内容

小千谷から出展の6社全ての小間を訪問し、応募ハガキにスタンプを集めること。応募ハガキを投函した方々の中から抽選で『小千谷名産品』が当たる。

(3)JIMTOF2018おぢやスタンプラリーの景品:小千谷の名産品は以下のとおり。

●特賞 魚沼産コシヒカリ新米60kg(1名)

●A賞 魚沼産コシヒカリ新米 3kg(30名)

●B賞 小千谷そば・うどんセット(30名)

●C賞 あられ詰め合わせ (30名)

(4)JIMTOF2018 おぢやスタンプラリーの注意事項(応募ハガキ/チラシへの記載内容)

・応募は、一人1 通。

・各社小間にては、来場登録をすること。

・応募の〆切は11 月21 日消印有効。

・6 社の社員は応募不可。

・当選は商品の発送をもって代える。

・特賞の新米60kg は、分割での発送となる。

・発送先は、日本国内に限る。

■小千谷市からのJIMTOF2018 への出展6 社(50 音順)

●オヂヤセイキ(株) (小間番号: 東7 ホールE7123)

〒947-0042 新潟県小千谷市平沢2 丁目11 番19 号(T) 0258-82-3331 http://www.ojiyas.co.jp/

●(株)第一測範製作所(小間番号: 東7 ホールE7025)

〒947-0044 新潟県小千谷市大字坪野826 番地2 (T) 0258-84-3911 http://www.issoku.jp/index.html

●(株)タカハシキカイ(小間番号: 東1 ホールE1051)

〒947-8506 新潟県小千谷市大字山谷字新保4番地11 号(T) 0258-82-4315 http://www.tmwjp.com/

●日本ベアリング(株)(小間番号: 西2 ホールW2015)

〒947-8503 新潟県小千谷市千谷甲2833 (T) 0258‐82‐5711

http://www.nb-linear.co.jp/

●ユキワ精工(株)(小間番号: 西2 ホールW2028)

〒947-0052 新潟県小千谷市千谷2600-1 (T) 0258-82-1800

http://www.yukiwa.co.jp/

●理研精機株式会社(小間番号: 西2 ホールW2050)

〒947-8555 新潟県小千谷市大字薭生乙664 番地 (T) 0258-82-4121 http://www.rikenseiki.co.jp/

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=中村伸一氏)は、このほど座ぐり加工用超硬ソリッドドリルシリーズ「MFE」のシャンクサイズを追加し、販売を開始した。

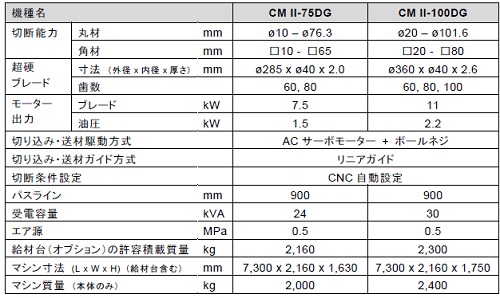

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=中村伸一氏)は、このほど座ぐり加工用超硬ソリッドドリルシリーズ「MFE」のシャンクサイズを追加し、販売を開始した。 アマダマシンツール(社長=田所雅彦氏)は、自動車部品業界、鋼材切断業、鍛造業界向けの小径鋼材切断用、超硬丸鋸盤「CM II- 75DG/CM II- 100DG」の販売を11月1日から開始する。

アマダマシンツール(社長=田所雅彦氏)は、自動車部品業界、鋼材切断業、鍛造業界向けの小径鋼材切断用、超硬丸鋸盤「CM II- 75DG/CM II- 100DG」の販売を11月1日から開始する。

オークマ(社長=花木義麿氏)が、大韓民国仁川広域市延寿区に建設していたOkuma Korea Corporationの新社屋が完成し、8月30日に開所式を行った。

オークマ(社長=花木義麿氏)が、大韓民国仁川広域市延寿区に建設していたOkuma Korea Corporationの新社屋が完成し、8月30日に開所式を行った。 村田機械(社長=村田大介氏)は、無人搬送台車のスマートAGV「Premex X10(プレメックス ジオ)」を開発し、このほど販売を開始した。

村田機械(社長=村田大介氏)は、無人搬送台車のスマートAGV「Premex X10(プレメックス ジオ)」を開発し、このほど販売を開始した。