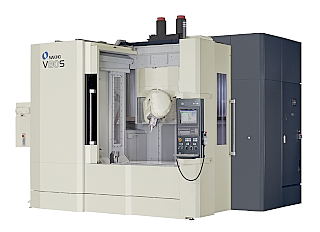

待望の「V80S」

同社の販促課リーダーの長友林太郎氏は、「非常に大型1m~1.5mサイズの自動車用の樹脂の成形部品の金型製作を行う上で、仕上げ時間の短縮が求められているのが現状。高速で加工を行うだけでなく、広い加工面の面質も同時に向上しなければならない。最近、金型の製作工程が明確化、細分化されており、各工程で能率のよい機械が求められている」と開発の背景を説明している。

従来と比較して従来機の80%以上も製作時間を短縮することに成功したこの「V80S」。仕上げ加工を短縮すると同時に高い面品位を実現することが最大のウリだ。非常に大きな金型をセッティングする場合、実際に加工するまでに段取り、位置決めなどで時間がかかる。大型機ゆえ、段取り性や作業性が要求されるのだ。これらを解決するため、この「V80S」は多様な機能を搭載している。

説明する長友氏

実機を見学すると滑らかな同時5軸動作、一般的な主軸チルドタイプと異なり、スラント構造を有する機械になっている。こうしたマシンの場合、C軸と主軸が平行な位置関係にあるときに発生することがある、急に軸が真反対に回るなどの特異点が心配されるが、それを回避し、なめらかな動作を実現している。

操作性についても、使いやすいよう、今回も広い開口幅を持つ正面扉の他に左右両側からも加工室内へアクセス可能となっているのも魅力だ。

金型の高能率加工を目指して開発 説明する井上氏

そこで見えてきたのは、多くのユーザーが各工程に対して、それぞれ最善と思われる機械を使い分けて金型を製作しているということだった。特に中・大物の金型に関しての現状は、荒加工で機械が傷む、時間・チャージの問題で勿体ない、との理由から、古くなった機械が荒加工用に回され、またはギア駆動で、ゴリゴリ加工出来る機械が荒加工用ちすて活躍している。最近は海外から材料を購入された時点で、すでに荒加工がされているという場合もあるとのこと。

問題は中仕上げ、仕上げ加工だ。ここの時間短縮、高能率加工に「V80S」は威力を発揮するためにつくられた。

進化した制御技術「Professional6」は加工精度を維持したまま高速加工を実現。

「V80S」の従来機に比べて同じ工具を使用した際に得られる時間短縮効果だが、30.5hがかかっていたところが22.9h、つまり25%の時間短縮効果が得られたとのこと。しかも、このマシンは、首を振って工具を短くすることができるので、さらに小径工具が使えるという。

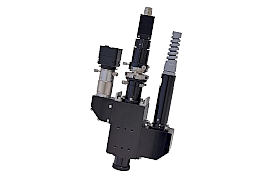

同時5軸加工動作が滑らか

これらの技術について、「金型の中仕上げ・仕上げ加工の加工パスとしては、曲面形状の塊になるんです。そうすると機械は加減速の連続になる。その加速度を早めることが全体の加工時間を短縮することに1番効果があるんです。加速度をあげて時間短縮を図るためには、移動物重量をいかに軽くコンパクトに設計するかがポイント。そこでこの機械は主軸をHSK-A63を採用しました。スリムでコンパクトな設計です」と説明、回転軸についても、「高トルクが必要ないので、ギア駆動ではなくDDモータを採用しています。DDモータによって割出分解能も上がりますし、同時5軸で加工したときにロスのない動きが得られる。また、主軸側の回転軸がA軸、付け根の回転軸がC軸になりますが、それぞれ、旋回制限を持っています。無限回転ではなく、有限回転で構成しているんですが、付け根の回転軸が斜めになったスナップ形状をしていますので、A、C、2軸複合で角度をつくっていく。±30°円錐内では無限回転の加工を行うことができます」とのこと。

正面扉の他に左右両側からも加工室内へアクセスできる。

チルト主軸の最大の長所は角度をとることで工具長を短くできることにある。井上氏も「例えば200mmの立ち壁を300mmの工具で加工していたところを25°傾けると、半分の150mmの工具で加工できます。工具を短くすると送り速度を上げられる、加工面の品位が向上する等より小径の工具も使えるので、工程時間が削減できる効果があります」と優位性を強調する。

美しい面品位と高加速への取り組み ミニドアポケット。美しい面を誇る。

「正面から見た目ですが、左のコラム、右のコラムを厚い壁で完全に結合してワンピース、一体のコラムにしました。この壁がコラム全体の剛性を挙げるのに非常に効果がある。ポイントはテーブルの配置にあります。テーブルを横配置にすることで可能になるんですが、これを縦配置にすると通過しなければならないので、壁がつくれないんです。これらの工夫が高加速を実現しています。また、付け根の回転軸を斜めにする目的、重心を後ろに下げると同時に同時5軸で加工したときにより、滑らかに動けるということになります」(井上氏)

なお、待望の最新のマシン「V80S」は、本年8月24日~25日の2日間、同社の名古屋支店(名古屋市守山区花咲台2-301)で発表会を行う。また、9月18日~23日までドイツの「EMO2017」にも出展予定だ。

今回、マシンもさながら、加工精度を維持したまま高速加工を実現する進化した制御技術「Professional6」も搭載し、同社では最後に「“V80S”が金型メーカーのお役に立てることを切望しています」と述べた。

今回、マシンもさながら、加工精度を維持したまま高速加工を実現する進化した制御技術「Professional6」も搭載し、同社では最後に「“V80S”が金型メーカーのお役に立てることを切望しています」と述べた。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、このほど、難削材加工用マルチクーラントホール付き制振エンドミル “CoolStarシリーズ”の販売を開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、このほど、難削材加工用マルチクーラントホール付き制振エンドミル “CoolStarシリーズ”の販売を開始した。

ヤマザキマザック(社長=山崎智久氏)は、このほど、最新型CNC装置を搭載した中小型部品の加工に最適な対向2スピンドル2タレットCNC旋盤「DUAL TURN200」の販売を開始した。

ヤマザキマザック(社長=山崎智久氏)は、このほど、最新型CNC装置を搭載した中小型部品の加工に最適な対向2スピンドル2タレットCNC旋盤「DUAL TURN200」の販売を開始した。

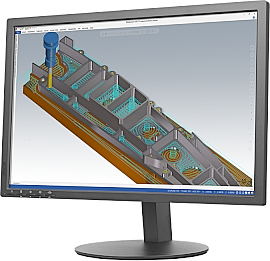

ゼネテック(社長=上野憲二氏)は、このほど「Mastercam(マスターキャム)」の最新バージョンとなる「Mastercam 2018」の日本語版をリリースした。

ゼネテック(社長=上野憲二氏)は、このほど「Mastercam(マスターキャム)」の最新バージョンとなる「Mastercam 2018」の日本語版をリリースした。 日立建機(社長=平野耕太郎氏)は、「特定特殊自動車排出ガスの規制等に関する法律(以下、オフロード法)」2014年基準に適合した新型油圧ショベルZAXIS-6シリーズのZX120-6(標準バケット容量0.5m3、運転質量12.7t)、後方超小旋回機ZX135US-6(同0.5m3、同13.7t)、ZX160LC-6(同0.6m3、同17.2t)を日本国内向けに2017年9月1日より発売する。

日立建機(社長=平野耕太郎氏)は、「特定特殊自動車排出ガスの規制等に関する法律(以下、オフロード法)」2014年基準に適合した新型油圧ショベルZAXIS-6シリーズのZX120-6(標準バケット容量0.5m3、運転質量12.7t)、後方超小旋回機ZX135US-6(同0.5m3、同13.7t)、ZX160LC-6(同0.6m3、同17.2t)を日本国内向けに2017年9月1日より発売する。