記者発表の様子

部品加工市場向け「DA300」 DA300

ユーザーの気になるもののひとつ、“チップマネジメント”にも注目したい。センタートラフによるすぐれた切りくず排出や、多段式サイクロンフィルターの採用による永続的な切りくず回収に加え、垂直面と急傾斜面で構成された排出性の高い加工室内が魅力的である。他にも耐久性の高い1枚カバー(X軸)と、大流量主軸テーパクリーニングエアも信頼性を高めている。また、干渉防止機能としてぶつからない主軸(コリジョンセーフガード)も安心した5軸加工を提供してくれる。

説明をする商品課の長友主任

鈴木敏弘 開発本部ゼネラルマネージャは、開発の狙いについて、「われわれが考えている部品加工はダイナミックかつ速い。特にこの機械は非切削時間の短縮を狙ってつくっている。ワークや工具の交換時間を含めて、切りくずを出していない時間をいかに短縮するかが大きな課題だった。また、自動化を視野に入れたつくりとなっているが、自動化をするためには、切りくずの排出性が重要である。無人で加工をしても切りくずが溜まってしまっては、掃除しなければ次に進めない。これがお客様の悩みとなっていたが、今回そうした悩みを払拭すべく改善している。」と優位性を教えてくれた。

高速高加速度性をうたっているこのマシンの主軸だが、20,000回転のHSK-A63、40番相当。最大出力22kW、最大トルクで91.3Nm。高速高加速度を掲げているだけあって、「DA300」が0回転から20,000回転までの立ち上げる時間はなんと1.5秒! ちなみに従来の立ち上げ時間は「D300」が3秒、「D500」は6.1秒というから、ものすごい進化だ。

5軸加工機というと、主軸とワークの干渉が気になるが、今回は主軸端面に埋め込まれたクーラントノズルで干渉領域を減らしているところも嬉しい。ATCマガジンも同社が部品加工で好評を博している横形マシニングセンタ「a1シリーズ」と同じリング式ATCマガジンを採用している。同社のa1シリーズがなぜ好評なのかというと、ATCは複雑な仕組みをもったものが多く、色んな場面で止まってしまうと危険性があるが、同社のものは、これらの悩みを払拭しているという理由から好評のようだ。今回、この信頼性を「DA300」にそのまま移植した形となった。

開発の狙いを説明する開発本部 鈴木ゼネラルマネージャ

また、工具の破損検知「Vision B.T.S.」も優位性のひとつだ。ビジョンにはカメラがついている。工具の交換前、交換後に撮像して画像を比較し工具の破損検知をするもので、これもスピードが速いのが特長。なんと0.1秒で測定が可能であった。

精度へのこだわりも見逃せない。

また熱制御にも注目したい。

なお、このマシンは、今年開催される「JIMTOF2016」に展示予定とのことなので、デモがあれば、ダイナミックなクーラントの流れ具合もぜひ確認して欲しい。

販売価格:34,350,000円(税別)。

金型加工市場向け「D200Z」 D200Z

今回これらの問題点を解決するべく牧野フライス製作所は、3軸機と同等以上の加工面品位を同時5軸加工で追求するマシニングセンタ「D200Z」を開発した。このマシンも「DA300」と同様「信頼性」を高める機能を採用している。

同時5軸加工を可能にする技術は、同社によると、重心変動の少ないテーブル構造や、回転軸の動作に遅れること無く追従できる軽量化された移動体ユニット、同時5軸動作を最適化するモーションコントロール、機械の静的精度を正しくつくりこむ製造技術が必要とのこと。

今回新しく開発したのは、頑強な30,000回転主軸(軸心冷却)。他にも環境温度変化に頑強なブリッジ構造コラムやぶつからない主軸(コリジョンセーフガード)も採用している。

販売価格:25,600,000円

国内外で60台/年の販売を見込んでいる

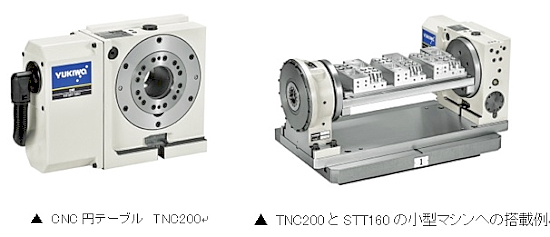

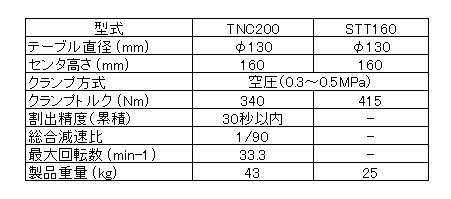

ユキワ精工(社長=酒巻和男氏)は、このほど、機械のスペースを最大限に活かす薄型のCNC円テーブルTNC200を発売した。

ユキワ精工(社長=酒巻和男氏)は、このほど、機械のスペースを最大限に活かす薄型のCNC円テーブルTNC200を発売した。

ダイジェット工業(社長=生悦住 歩氏)が、近年需要が拡大するエネルギー産業などのブレード加工で使用される丸駒カッタで、既に発売済みの6Rチップを使用するタイプに加え、中~小型のタービンブレード用に5Rチップを使用した小径タイプをラインナップした。

ダイジェット工業(社長=生悦住 歩氏)が、近年需要が拡大するエネルギー産業などのブレード加工で使用される丸駒カッタで、既に発売済みの6Rチップを使用するタイプに加え、中~小型のタービンブレード用に5Rチップを使用した小径タイプをラインナップした。 高能率仕上げ切削用正面削りカッタ「FMAX」は、軽量化と高剛性を両立させ、従来品以上の多刃設計により、アルミ合金などの非鉄金属を、工具径125mm、24枚刃において、テーブル送り速度毎分20m以上の高能率で加工することが可能となった。自動車部品などの加工の高能率化を実現できる正面削りカッタである。加工径Φ50mmとΦ63mmの小径サイズを追加することにより適応範囲が広がった。

高能率仕上げ切削用正面削りカッタ「FMAX」は、軽量化と高剛性を両立させ、従来品以上の多刃設計により、アルミ合金などの非鉄金属を、工具径125mm、24枚刃において、テーブル送り速度毎分20m以上の高能率で加工することが可能となった。自動車部品などの加工の高能率化を実現できる正面削りカッタである。加工径Φ50mmとΦ63mmの小径サイズを追加することにより適応範囲が広がった。 一般鋼から50HRC程度までの高硬度鋼の金型材や部品加工の幅広い範囲で安定した寿命を発揮する“MS plusシリーズ”に、ステンレス鋼や炭素鋼などの部品加工に高能率加工を実現する4枚刃制振ラジアスエンドミル「MPMHVRB」をシリーズ追加し、先に発売のスクエア形状の外径16mmと20mmを追加することで、シリーズの拡充を図った。

一般鋼から50HRC程度までの高硬度鋼の金型材や部品加工の幅広い範囲で安定した寿命を発揮する“MS plusシリーズ”に、ステンレス鋼や炭素鋼などの部品加工に高能率加工を実現する4枚刃制振ラジアスエンドミル「MPMHVRB」をシリーズ追加し、先に発売のスクエア形状の外径16mmと20mmを追加することで、シリーズの拡充を図った。 三菱日立ツール(社長=増田照彦氏)の刃先交換式のアルファラジアスプレシジョンARPF形は、金型の構造部仕上げ加工用途にご好評を博しているが、このほど、加工精度と加工能率の向上を目的とした新インサートを開発し、平面、傾斜面を含む3次元形状部の中仕上げ、仕上げ加工に性能を発揮するSGタイプと、金型構造部の基準となる垂直側面部(立壁部)の仕上げ加工に性能を発揮するSWタイプの2種類のインサートを商品化した。金型、金属部品の中仕上げ加工、仕上げ加工に威力を発揮する。

三菱日立ツール(社長=増田照彦氏)の刃先交換式のアルファラジアスプレシジョンARPF形は、金型の構造部仕上げ加工用途にご好評を博しているが、このほど、加工精度と加工能率の向上を目的とした新インサートを開発し、平面、傾斜面を含む3次元形状部の中仕上げ、仕上げ加工に性能を発揮するSGタイプと、金型構造部の基準となる垂直側面部(立壁部)の仕上げ加工に性能を発揮するSWタイプの2種類のインサートを商品化した。金型、金属部品の中仕上げ加工、仕上げ加工に威力を発揮する。

セコ・ツールズがこのほど、鋳鉄旋削用 Duratomic® TK チップ材種を発売した。新しい TK1501 および TK0501 チップ材種には、最新の次世代 Duratomicコーティング技術が採用されている。この新しい鋳鉄旋削専用材種は靭性と耐摩耗性が一段と向上しているだけでなく、工具の消耗が少なく、刃先あたりの部品処理数も増えた。より幅広い用途に対応し、総合的な工具寿命と生産性が向上している。同社独自の Duratomic コーティングプロセスがアルミニウムと酸素を原子レベルで加工処理して、比類ない靭性と耐摩耗性を備えたチップコーティングを作り出す。

セコ・ツールズがこのほど、鋳鉄旋削用 Duratomic® TK チップ材種を発売した。新しい TK1501 および TK0501 チップ材種には、最新の次世代 Duratomicコーティング技術が採用されている。この新しい鋳鉄旋削専用材種は靭性と耐摩耗性が一段と向上しているだけでなく、工具の消耗が少なく、刃先あたりの部品処理数も増えた。より幅広い用途に対応し、総合的な工具寿命と生産性が向上している。同社独自の Duratomic コーティングプロセスがアルミニウムと酸素を原子レベルで加工処理して、比類ない靭性と耐摩耗性を備えたチップコーティングを作り出す。