黒田精工 ~自動化の提案と独自サイト『KURODA Smart Solution』でスキルスレスを推進~

黒田精工(社長=黒田浩史氏)が昨年12月からユーザーの加工や計測における悩みにスポットを当て、誰もが気楽に見学できる独自サイト『KURODA Smart Solution』を開設し、現在公開中だ。

近年、労働人口の減少に伴い製造現場の自動化はトレンドとなっている。今回、開設したサイト内では、研削加工において高いスキルが必要なアタリ出しや、職人の勘に頼っていた砥石のドレッシング作業の自動化を提案し、歯車等丸物の精密加工・検査等様々な加工・測定に定評のあるハイドロリックツールでも定圧制御機能を取り込むなど、様々な要素技術を有している同社ならではの強みを押し出している。機工・計測システム事業部 営業部 部長 舩木信裕氏に、意気込みや平面研削盤の新商品「GS-45V」・「GS-126CV」の優位性などお話を伺った。

豊富なオプション機能! 高いスキルが必要なアタリ出しもスイッチ一つでOK!

―昨年12月から独自サイト『KURODA Smart Solution』を開設しました。平面研削盤の新製品「GS-45V」・「GS-126CV」が紹介されていましたが、注目点を教えてください。

舩木 汎用機から半自動の平面研削盤は油圧機器を多く使用しますが、われわれはボールねじのメーカーでもありますから、省スペースと省エネを両立するため、左右送りをボールねじ送りにしています。高機能や高精度はもちろん、これからの時代に合致したものづくりには、環境に配慮することが重要なことになりました。弊社では、機種名に〝V〟が付くものは、電動化、油圧レス、省スペース・省エネタイプであることを示しており、今後はVシリーズを増やしていく方針です。

―「GS-45」は消費電力も大きく削減しました。

舩木 従来品の「GS-45FL2」に対して「GS-45V」は約60%も消費電力が下がるほど省エネです。油圧作動油については従来品でも使用量は7リットルほどであり、他社品と比較しても6分の1~10分の1の量で済んだのですが、新製品の「GS-45V」は油圧作動油がゼロになりましたので、油圧関係のメンテナンスもフリーとなっています。この副産物として、本機と周辺設備への熱の影響も低減しています。

― 一方の「GS-126CV」はどういった点が魅力ですか。

舩木 「GS-45V」と同様、ボールねじを使用した油圧レス、省エネ・省スペース、そして豊富なオプション機能もあるという訴求ポイントは一緒ですが、2018年に開催されたJIMTOFに「GS-86CVs」を発表しました。この製品の左右が大きくなったタイプになります。

―2018年に発表された「GS86-CVs」は操作性が抜群な点が注目されていたことを記憶しております。作業姿勢が取りやすいハンドルに加え、ワークの脱着や覗き込み動作、加工作業時に自然とハンドルやスイッチ、画面に手が届くという人に優しい人間工学に基づいたレイアウトが魅力的でした。新製品「GS-126CV」の左右が大きくなった理由を教えてください。

舩木 金型の大型化が進み、大きなワークで高い精度を出したいというお客様からのご要望が増えたこともあり、今回、新発売という形でリリースしました。「GS-45V」同様、環境性能や拡張性能は同じコンセプトですが、〝操作性〟について重要視したものになります。また、今回は一般的な同等クラスの機種と比べ、大きくても省エネと省スペースを実現し、設置床面積の約25%を削減しコンパクトになりました。われわれは全自動・全NC機というよりも汎用性の高い機械で独自の地位を築いており、差別化を図っています。その他の研削盤についても、操作性・環境性能・拡張性を大切にして開発をしています。

熟練の技も自動化へ

―ユーザーニーズも多様化し、近年では自動化が製造現場のトレンドとなっていますが、どのような技術で対応していますか。

―ユーザーニーズも多様化し、近年では自動化が製造現場のトレンドとなっていますが、どのような技術で対応していますか。

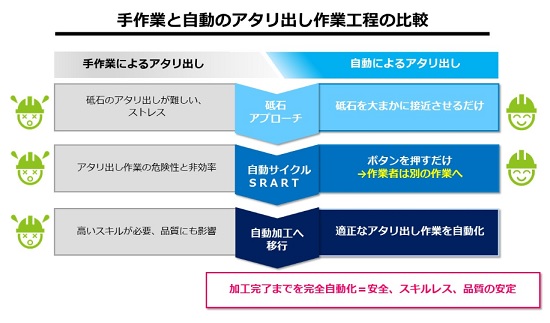

舩木 現在、製造現場では労働人口の減少や、高い技能を持った職人と呼ばれる方の高齢化に伴う退職などで、高いスキルが必要な加工が困難になりつつあります。そこで、誰もが簡単に高精度な加工をスキルスレスかつ自動で行える設備が求められています。そこで、われわれは、機上計測装置や簡単なタッチ操作で砥石の成形ができる〝スマートタッチ機能〟などのオプションを豊富にご用意することでお客様の多様化するニーズに対応しております。

―『KURODA Smart Solution』では〝自動アタリ出し機能〟の説明がありました。作業者にとってアタリ出しは熟練度も必要なうえ、危険な作業のひとつですから、非常に頼もしい機能だと思います。

舩木 アタリ出し作業というと研削盤は工作機械の中でも砥石の周速が速いので作業者は恐怖を感じることから敬遠されがちな作業のうえ、熟練度も必要です。こうしたことから、スイッチを押すと自動でアタリ出し作業をしてくれる新機能を追加しました。スキルも必要なく、たいへん便利で魅力的な新機能ではないかと自負をしております。

ー多くのユーザーからも「この機能を待っていました!」という声が聞こえてきそうです。

舩木 アタリ出しは研削盤の作業の中で一番神経を使う作業です。食い込みすぎたりするとワークが使えなくなってしまいます。開発段階で自動アタリ出し機能を目にしたときは、おおっ! という驚きと感動がありました。動画で拝見したあとは、富津工場に実機がございますので、ぜひ、足を運んでいただきたいと思います。

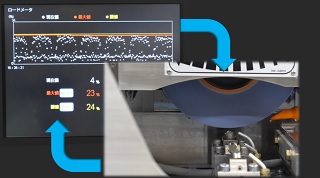

―熟練の技が必要なドレス作業も自動化していました。

舩木 これは〝スマートドレス機能〟といって、自動アタリ出し機能と同様、今回の目玉技術のひとつです。重要なドレス作業ですが、通常ですと、一般的な焼結砥石で加工をしている場合、ベテランの作業者が加工音や火花の具合を確認しながら判断を行っています。近年、製造現場でも人手不足で熟練技の継承ができないといった課題もあるうえ、人間の感覚に頼る作業はどうしても不安定になりがちです。そこで、機械が常に砥石とワークの負荷状況をモニタし、変化が現れたときに自動でドレス作業を実行できれば非常に便利になります。今回、われわれが長年培った技術でお客様のニーズに対応した豊富な機能が満載です。この点をぜひ注目していただけたら嬉しいです。