黒田精工長野工場にモーターコア量産プロセスを確立した新工場棟「第8工場」が完成

目指すは高効率モーターコアのスペシャリスト ~10年先を見据えて~

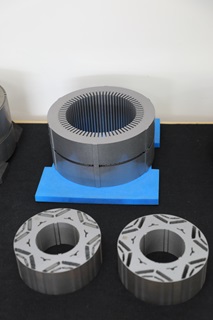

「世界的に電動車プロジェクトは30件が進行中。」と話す石井専務は、10年先を見越して「ハイエンド電動自動車用モーターのシェアNo.1を目指す。」と意気込みを示す。現在、世界中がCO2排出量削減によりSDGsに貢献する動きがあり、製造現場では、環境に配慮しつつ、高精度と製造工程の大幅な省力化を実現する技術が求められているが、同社ではこのニーズに応えるべく、薄板積層部品の組み立て工程をプレス作業と同時に金型の中で行うことができる独自の金型システム「FASTEC®システム」を有している。このシステムは、積層方法の異なる「FASTEC」(ダボ積層)、「LASER FASTEC」(レーザー溶接積層)、「Glue FASTEC」(接着積層)の3つの工法があり、これらを提案できるのは世界で同社だけなのだ。

ちなみにFASTECの名称はFASTENING(固定する)、SKEWING(スキューする)、TECHNOLOGY(技術)が由来である。

また、薄板コアについても触れ、「弊社の0.1mm国内製高効率鋼板のモーター用途シェアはトップのはずです。現在注目されている空飛ぶ車であるeVTOLも少ない動力源を効率的に活用するため新素材とGlue FASTECが積極的に採用され始めていますから、こちらへの展開にも期待できます。」と意欲を見せた。

目指すは「高効率モーターコアのスペシャリスト。10年先も見据えている。」という石井専務は、〝接着積層金型〟の進化に注目している。接着積層のメリットは、鉄板間を導通せずに積層固着させるため電流ロスを減少させ、モーターのエネルギー効率を改善できるとともに剛性も高く、極薄材、通常材料での積層が可能な点である。ダボ積層と比較しても振動が小さく歪みが軽減できることも魅力なのだ。今接は「接着積層金型のノウハウを蓄積していく。」と意気込みを示した。

既存の工場も見学させていただいたが、「リードタイムを短縮する設備を一部内製化している。」と聞いた。温度変化がない恒温室も設置され、将来を見据えてレイアウトを大幅に変更中だった。

なお同社では2050年までにカーボンニュートラルを実現するという目標を立ており、この計画に則り、今回建設した工場棟・倉庫棟及びその他一部の工場棟の屋根に合計でパネル容量468kW、年間想定発電量520MWhの能力を持つ太陽光パネルを設置し、CO2排出削減への取り組みを着実に進めて行くとしている。