【山縣社長に聞く】アライドマテリアル酒田製作所には世界の課題解決に向けた技術があった! ~人類初 超大型国際プロジェクトITERとは~

タングステン、モリブデンなど高融点金属材料の精製・素材製造・加工技術とダイヤモンド精密工具の製造及び精密加工技術を有し、住友電工グループの産業素材部門の要として成長を続けているアライドマテリアル(社長=山縣一夫氏、本社:東京都中央区銀座)。

現在、世界中で脱炭素社会に向けた動きが活発化している。これを実現するためにはテクノロジーの力が不可欠だが、同社では、核融合実験炉「ITER」(イーター)と呼ばれる国際プロジェクトにて、核融合エネルギーを安全で実用的な電力源にするための実験施設に適したタングステン材を開発、特殊接合法によりタングステンと無酸素銅を接合した〝タングステンモノブロック〟を製造している企業だ。山縣社長にお話しを聞くとともに、同社酒田製作所を取材した。

原料から最終製品まで自社内一貫生産が強み!

アライドマテリアルは1933年創業の大阪ダイヤモンド工業と1939年創業の東京タングステンの2社が2000年に合併して誕生した企業だ。熱マネジメント事業部ではタングステンやモリブデンを使用した金属素材、加工品、電子機器に搭載されている半導体素子から熱を逃がす放熱基板を生産している。

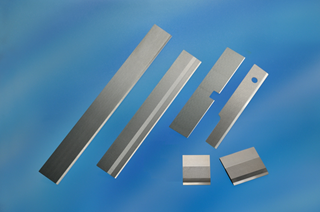

このタングステンやモリブデン素材は富山製作所(富山県富山市)で生産を行っており、酒田製作所(山形県酒田市)では、これらに精密加工を施した加工品を生産している。これらの製品は、タングステン、モリブデン粉末をプレスで押し固め、高温で焼き固めて作られる。用途に合わせて圧延、スエージングなど独自の技術やノウハウを活かした加工工程で顧客のニーズに応えており、原料から最終製品まで自社内にて一貫生産ができる強みを持つ。

放熱基板は、半導体など電子部品の信頼性向上に必要不可欠なものである。近年は小型化や高集積化が進み、熱がこもりやすくなっているため、熱暴走によって電子部品の性能が低下するのを放熱基板が防いでいる。放熱基板は最終製品の安定性と信頼性を確保してくれるのだから、非常に重要な役目を担っているのだ。同社の放熱基板が優れているのは、タングステン、モリブデンや、それらに銅を組み合わせた合金、さらにセラミックスや世の中で最も熱伝導率の高いダイヤモンドと金属の中では最も熱伝導率の高い銀を組み合わせた超高機能材料も実用化している点である。世界でも類を見ない幅広い材質を取り揃え、厳しい環境下でも品質を保証することのできる多様な表面処理技術、複雑な形状をミクロン単位で加工する高精度加工技術など、業界のリーディングカンパニーとして世界中の顧客から絶大な信頼を得ている。

このほかにも同社が高いシェアを誇る製品のひとつに超硬合金でできたカミソリのような刃で積層セラミックスコンデンサを切断する〝超硬合金製高精度カッター〟『Gカッター』がある。現在、世界的にも広く展開されている5Gの後押しで、大量に必要とされる積層セラミックコンデンサも、「年々小型化が進んでいる。」と山縣社長。なんと外見寸法1mm以下のものもあり、この小さなコンデンサを精度良く、高速で大量に製造するために、同社のGカッターが大活躍しているのだ。 山縣社長はこれらの製品が活躍する分野について、「半導体、5G通信、EVモビリティ、それと医療・美容、脱炭素・再生エネルギー、この5つの分野が今後に伸びる市場と考え、経営資源を集中させて世界中に拡販していく戦略をとっています。」と話す。