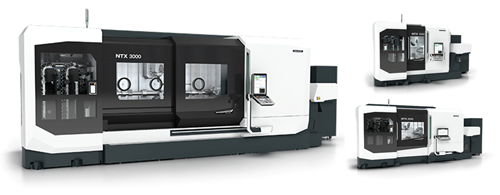

DMG森精機 複合加工機NTXシリーズの第3世代が登場

DMG森精機が、このほど航空、医療、エネルギー、EV、金型、半導体、精密機械などの市場に向け、複合加工機NTXシリーズの第3世代となるNTX 1000 / 2000 / 2500 / 3000 3rd Generation(以下、NTX 3rd Generation)の4機種の販売を開始した。設計改善や新技術の搭載に加え、これまでオプションであった機能を標準搭載することにより、さらなる高精度と高生産性を実現し、顧客の生産現場のMX(マシニング・トランスフォーメーション)を加速させる複合加工機へと進化した。

NTXシリーズは、ターニングセンタとマシニングセンタで行っていた加工を1台に工程集約でき、高い加工能力により幅広いワークサイズや生産量に対応可能な複合加工機。2010年の販売開始以来、航空、宇宙、医療、エネルギー、EV、金型、半導体、精密機械などさまざまな業界の方々が活用しており、評価も高い。

年々、複合加工機を導入している顧客は増加していることを受け、同社では生産現場の人手不足やワークの高精度化・複雑形状化といった課題を解決し、サステナブルな生産を実現するMXを推進している。今回開発した最新の複合加工機NTX 3rd Generationは、MXを加速する複合加工機へと生まれ変わった。

具体的には、400V化しパワーアップした高剛性主軸turnMASTERやターンミル主軸compactMASTER、高いミーリング切削能力のturretMASTERに加え、全軸フルクローズドループ制御(スケールフィードバック)と機体冷却水 循環による徹底した熱変位抑制を標準装備し、切削能力と精度が大幅に向上した。また、タッチパネル式 画面とキーボード入力を融合したユーザーインタフェース「ERGOline X with CELOS X」により直感的な操作で簡単にセッティングができる。シンプルな入力画面の「セットアップアシスタント」で段取り作業時間の短縮が可能である。

また、テクノロジーサイクルを活用することで、従来は専用機を使用していたギヤ加工や研削加工といった加工工程や、三次元測定機を使用していた計測工程についてもNTX 3rd Generationの1台に集約することが可能だ。

ロボットシステムMATRISやガントリローダ、バーフィーダなどの自動化システムも多数用意しており、長時間連続稼働で機械停止の原因となる加工3悪(切りくず、クーラント、ミスト)についても徹底的に対応している。加工機内に切りくずが溜まりづらく耐久性に優れたステンレスカバー、スラッジと混入油の両方を効率的に回収する立型大容量クーラントタンクzero-sludgeCOOLANT pro、加工時に発生するミストを効率的に捕集する zeroFOGなどのソリューションを標準搭載している。これにより長時間の安定した連続稼働を実現し自動化システム導入による生産性向上に貢献する。

さらに、徹底したクーラント管理と切りくず処理により、使用中のクーラントの寿命を延長でき、クーラント廃液の焼却処理に伴うCO2の削減にもつながる。その他、自社開発の高効率トランスやGREENmode、 クーラントポンプの集約等により、不要な電力を抑え、エネルギー消費量を12%削減した。

このように「ミーリング」「ターニング」「ギヤ加工」「研削」「計測」などの複数工程を1台に集約できるだけでなく、長時間の連続稼働による利益の拡大やサステナブルな生産に貢献することができる。

▼映像 NTX 2000 / 2500 / 3000 3rd Generation▼

https://www.dmgmori.co.jp/movie_library/movie/id=8284

(次のページは主な特長)