黒田精工 世界最大級の高速精密プレス機でモーターコアの生産性を飛躍的に向上

不確実性はあるもののEV需要は根強い。世界各国で購入のための補助金や税制優遇もあり、政策支援のある地域では、需要が大きく拡大している。こうした時流を背景に黒田精工が同社長野工場に世界最大級の高速精密プレス機を導入し、本年3月に稼働させた。これにより、自動車用モーターコアの生産性を飛躍的に向上しており、電動車用モーター市場での地位を獲得している。モーター効率の向上や損失低減、軽量化に大きく寄与している同社の技術は、現在、EVのみならずHEV市場でも重要な役割を果たしている。

黒田精工はモーターコアの製造に必要な過程である電磁鋼板の積層について、①だぼかしめ(FASTEC®)、②レーザー溶接(LASER FASTEC®)、③接着(Glue FASTEC®)の3種類の工法を提供できる。モーターコアは薄い電磁鋼板を積み重ねた〝積層コア〟でできているが、いずれの工法でも1つの金型の中でプレス打ち抜きを始めとする一連の加工を処理できる。これにより生産スピードが上がるため、大量生産ではコスト削減効果が大きくなるメリットがある。

今回、黒田精工が導入した精密プレス機は、アイダエンジリアリング『MSP-4000-430』で、ワイドエリア4300mm、加圧能力4000kNを誇る。同プレス機を導入することにより、大型のモーターコアを同時に2セット(2列共取り)打ち抜き積層することが可能になることで、1セット(1列共取り)生産に比べ生産性がさらに倍増するだけでなく、従来の半分の工場スペースで同じ数量の生産が可能になるとともに、材料歩留まりの向上等によるコスト削減効果を得ることができるのだ。

アイダエンジニアリングが製造する世界最大級のプレス機を導入するのは世界で黒田精工が初。今回、この巨大なマシンを導入した経緯は、こうだ。

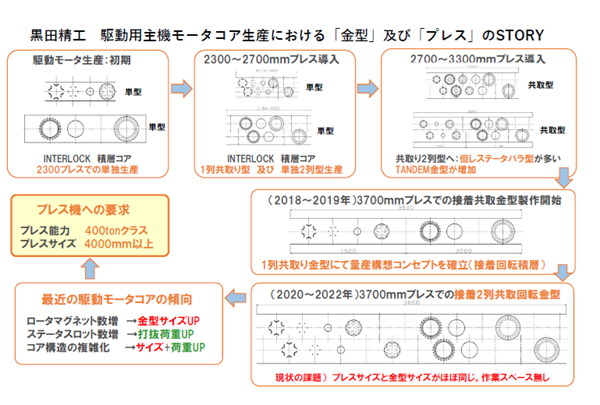

黒田精工は2017年以前(初期)に2300mmプレスで単独生産を行い、その後2300~2700mmのプレス機を導入し、1列共取り型及び単独型2列生産へ、そして2700~3300mmのプレス機導入で共取り2列型へと進化したものの、φ200mmを越えるモーターコアの大型にともないプレスエリア2700~3300mmではエリア不足と言う課題に直面した。

この課題の解決の為に2018年頃になると同社では、3700mmプレス機での接着共取金型製作を開始。ここで1列共取り金型にて量産構想コンセプトを確立、2020年からは3700mmプレス機での接着2列共取金型へさらに進化させたのだ。これら進化の道のりについて、金型事業部の担当技術部長は「3700mmエリアを最大限使用する2列共取りの金型の成立の為にモーターコアの寸法精度、生産プレススピードの全てを安定化させる事と共に、提携先を含めたグローバル生産の為の脱スキル化(生産作業性の改善)に苦労した。」と技術的課題を振り返る。同社の石井専務は、当該担当技術部長について「世界一モーターコアを知る男だ。」と紹介してくれた。

しかし、この後モーターコアへ冷却構造の要求が高まっていった。複雑な冷却構造を作り込むために加工ステップ数が増大することから、金型サイズの更なる拡大が求められた。これに対応するべく、今回『MSP-4000-430』の導入を決定したのだった。

担当技術部長は最近の駆動モーターコアの傾向について、「ローターマグネット数、ステータスロット数ともに増加したことで金型サイズも打抜荷重も増大しました。コア構造の複雑化に伴い、サイズも荷重もアップしたことで、プレス能力400tonクラス、プレスサイズは4300mm以上のさらなる大型プレス機が必要になったのです。」と話す。