ニュース

ヤマザキマザックが金型や微細・精密加工に特化した高速・超高精度 同時5軸加工機「UD-400/5X」の発売を開始

ヤマザキマザック(社長=山崎智久氏)は、このほど金型や医療機器部品など微細・精密加工に適した超高精度 同時5軸加工機「UD-400/5X」の販売を開始した。

ヤマザキマザック(社長=山崎智久氏)は、このほど金型や医療機器部品など微細・精密加工に適した超高精度 同時5軸加工機「UD-400/5X」の販売を開始した。

金型や医療機器など微細・精密加工の分野では、高精度かつ精度安定性が高く、加工面品位の高い工作機械が求められていることを受け、同社では長年蓄積した工作機械の高精度化の技術を結集し「UD-400/5X」を開発した。

「UD-400/5X」は構造・機能すべてにおいて高剛性化や熱変位対策などを徹底し、同社モデルの中で最も高い精度と加工面品位を実現した超高精度 同時5軸加工機。ベースやコラムなどの構造体の高剛性化と減衰性を高め、高速加工時における振動を抑制するとともに、完全左右対称の門形構造を採用して温度変化による機体のねじれの発生を低減している。

また駆動用ギアを無くすことで振動を最小限に抑えたビルトインモータ高速主軸(45000min-1)を搭載したほか、テーブル駆動にも振動の原因となるギアやベルトが無く、応答性に優れたダイレクト・ドライブモータを採用するなど各駆動系を高速・高精度化している。主軸や高剛性ボールねじには軸心冷却方式を採用し熱の発生を抑制、さらには各軸に標準搭載した高精度スケールフィードバックと熱変位制御機能「サーマルシールド」により熱変位を的確に補正する。

「UD-400/5X」は、これらの構造・機能により、長時間・高速連続稼働時においても安定して高い加工精度を保ち、金型や微細・精密加工において高い生産性と高い加工面品位を同時に実現する。

特長

(1)高剛性・高減衰性の構造体・駆動系を採用、完全左右対称の門形機械構造

ベース・コラムなどの構造体、ボールねじやリニアガイドなどの駆動系の高剛性化・高減衰化を行い振動を抑制、加減速の大きい加工時においても高い加工面品質を実現。さらに完全左右対称の門形構造を採用し、温度環境の変化による機体のねじれの発生を抑制するとともに、より正確な熱変位制御を実現、精度安定性を向上。

(2)ビルトインモータ構造採用した高速主軸を搭載、チルトテーブルにはダイレクト・ドライブモータを採用

駆動用ギアを排除することで振動を最小限に抑えた、当社では最速となる毎分45,000 回転の高速主軸を搭載、チルトテーブルには振動・熱・バックラッシュの原因となるベルトやギアなどの動力伝達装置の無い、ダイレクト・ドライブモータを採用。高い生産性と高品位な加工面を同時に実現。

(3) 全軸に高精度スケールフィードバックを標準装備

全5 軸すべてに高精度スケールフィードバックを標準搭載、絶対位置を正確に検出することで熱変異などによる誤差を補正し、高精度な加工を実現する。

(4)主軸および高剛性ボールねじに軸心冷却を採用

主軸とボールねじの軸心部分に温度管理された冷却油を循環させることで、モータやボールねじの発熱による影響を最小限に抑制、安定した加工精度を実現。

(5)同時5 軸制御CNC 装置「MAZATROL SmoothX」搭載

可変加速度制御機能(VAC)・コーナー滑らか制御機能(SCC)・振動防止制御機能(AVC)により、高品位な加工面と加工時間短縮を実現する。また熱変位制御機能「サーマルシールド」を搭載し、熱変位による加工誤差を自動的に補正する。

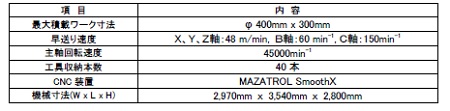

主な仕様

今年国内最大の工作機械見本市「MECT2017」が10月18日から名古屋で開催 ~開催規模は前回を上回る457社1933小間~

樋口社長は、「今回の展示規模はリーマンショック前の2007年点に次ぐ1933小間で、前回展の1915小間を上回った。今年の国内で開催される工作機械見本市としては最大で、この規模はMECT史上2番目となる。胸を張った展示会が名古屋で開催できることを嬉しく思う」と喜びを述べた。

今回の出展者数ついて平野清嗣MECT事務局長は、「457社・団体が出展するが、うち全出展者の16.8%にあたる77社(前回69社)が初出展会社となる。また、会場内に展示される工作機械、各種装置は376台となった。また、1190点の新製品(1年以内に発表されたもの)が展示される予定。海外からの参加は23カ国・地域を数える」と説明した。

世界最先端の技術での実演加工に挑戦する主催者コンセプトゾーン(企画展示)では、新市場として期待される「宇宙」にスポットを当て、宇宙ベンチャーの取り組みを紹介するとともに、最新の人工衛星に向けた部品加工など、宇宙市場で必要とされる加工技術を会場内で披露する。また、主催者企画のセミナーでは、トヨタ自動車、マツダ、ボーイングらがそれぞれの分野からものづくりの今後について講演する。

主催者コンセプトゾーン

テーマ:New Frontier宇宙 求められる加工技術

開催場所:ポートメッセなごや1号館特設会場コンセプトゾーン内

実施期間:10月18日(水)~21日(土)

展示内容:

〈ゾーンA〉最新の人工衛星部品を削る

宇宙ベンチャーのアストロスケール社が来年初頭に打ち上げを予定する宇宙ゴミの観測用人工衛星「IDEA OSG1」。会場では、打ち上げ時に必要不可欠な衛星とロケットの結合部品(アダプター)を5軸MCで加工。最新の切削加工技術を披露する。

〈ゾーンB〉宇宙で活躍する町工場の技

売上げの約30%が宇宙関連という神奈川県茅ヶ崎市の町工場の由紀精密。従業員33人の町工場になぜ宇宙の仕事が舞い込むのか。会場ではMECTに併せて新たに設計したロケットエンジン(スラスター)のインジェクターを複合加工機で加工。宇宙関連企業から選ばれる技の秘密に迫る。

セミナー

開催場所:ポートメッセなごや 交流センター3F会議ホール

開催時間:10月18日(水)~21日(金)①13:00~14:00 ②14:20~15:20

聴講料金:無料(*会場への入場料1000円が別途必要)

申込方法:公式Webサイト(Mect-japan.com)のセミナーページから受け付け

定 員:各セミナーとも400名(先着順)

●講演内容

・10月18日(水) テーマ「自動車」クルマづくり最前線

講演①:13:00~14:00「次世代に向けた新しいクルマづくり」

トヨタ自動車 常務理事パワートレーンカンパニー量産開発 生産技術担当近藤禎人氏

講演②:14:20~15:20「飽くなき挑戦」

マツダ パワートレイン開発本部 エンジン設計部 部長 林 裕二氏

・10月19日(木) テーマ「航空機」進化する航空機産業

講演①:13:00~14:00「航空宇宙産業における生産の動向」

ボーイングマテリアルマニュファクチャリングテクノロジー 担当バイスプレジデント レーン バラード氏

講演②:14:20~15:20「航空機用ジェットエンジンのものづくり技術~自動化への取り組み~」

川崎重工業 ガスタービン・機械カンパニーガスタービンビジネスセンター生産総括部総括部長 三島悦朗氏

・10月20日(金) テーマ「宇宙」宇宙ビジネス新時代

講演①:13:00~14:00「北海道から宇宙へ上がるロケットの現状と今後の産業発展」

インターステラテクノロジズ 代表取締役 稲川貴大氏

講演②:14:20~15:20「アストロスケールが目指す宇宙ビジネス」

アストロスケール CEO 岡田光信氏

ダイジェット工業が続々と新商品を投入!

ダイジェット工業(社長=生悦住 歩氏)が、①高送りカッタ「SKS-GⅡ」、②ミラーボールインサート「SSタイプ」を発売、続々と新商品を投入している。

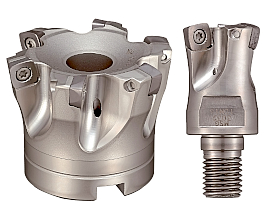

高送りカッタ「SKS-GⅡ」

金型の高能率荒加工及びチタン合金などの難削材加工をターゲットとした刃先交換式の高送りカッタ「SKS-GⅡ」の特長は、下記の通り。

金型の高能率荒加工及びチタン合金などの難削材加工をターゲットとした刃先交換式の高送りカッタ「SKS-GⅡ」の特長は、下記の通り。

(1)刃先交換インサート□10タイプ(カッタ径Φ25~Φ80)及び刃先交換インサート□14タイプ(カッタ径Φ50~Φ160)の2種類をラインナップ。加工形態に応じた選択が可能。

(2)刃先交換インサートは4コーナー仕様で経済的。

(3)本体は荒加工に最適な「Gボディ」を採用。切りくず排出性に優れ、かつ本体剛性を重視したボディバランスを実現。

(4)刃先交換インサート材種は「JC8118」「JC8050」「JC7550」の3種類を

ラインナップ。一般鋼からステンレス、チタンなどの難削材まであらゆる加工に対応可能。

●サイズ

・本体ボアタイプ Φ50~Φ160

・本体モジュラータイプ Φ25~Φ42

●標準価格

本 体 :Φ25 28,600円(税抜き)~

刃先交換インサート:SPNW10… 910円(税抜き)~

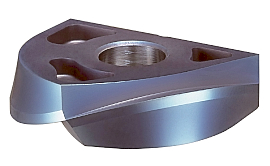

ミラーボールインサートに「SSタイプ」が登場!

高精度刃先交換式ボールエンドミル「ミラーボール」に、高速・高能率加工で更なる安定加工を実現したミラーボールインサート「SSタイプ」が加わった。3次元形状仕上げ加工に威力を発揮するこの商品は、新PVDコーティング『DHコート』と超微粒子超硬合金の組合せによる、新材種『DH108』の採用で、汎用材種として一般鋼からプリハードン鋼、ステンレス鋼、鋳鉄など幅広い被削材に対応し、S字刃形ながらR精度は±0.006mm以下とソリッドボールエンドミル同等の高精度を実現するという特長を持つ。

高精度刃先交換式ボールエンドミル「ミラーボール」に、高速・高能率加工で更なる安定加工を実現したミラーボールインサート「SSタイプ」が加わった。3次元形状仕上げ加工に威力を発揮するこの商品は、新PVDコーティング『DHコート』と超微粒子超硬合金の組合せによる、新材種『DH108』の採用で、汎用材種として一般鋼からプリハードン鋼、ステンレス鋼、鋳鉄など幅広い被削材に対応し、S字刃形ながらR精度は±0.006mm以下とソリッドボールエンドミル同等の高精度を実現するという特長を持つ。

●サイズ

3R(Φ6)、4R(Φ8)、5R(Φ10)、6R(Φ12)、8R(Φ16)、10R(Φ20)、12.5R(Φ25)、15R(Φ30)の8型番

●標準価格

3R(Φ6) 4,900円(税抜き)~

ヤマザキマザックが多品種少量生産の自動化を一台で実現する「VARIAXIS i‐300 AWC」をリリース

ヤマザキマザック(社長=山崎智久氏)は、このほど省スペースな自動化システムと一体化した同時5軸加工機「VARIAXIS i‐300 AWC」の販売を全世界で開始した。

ヤマザキマザック(社長=山崎智久氏)は、このほど省スペースな自動化システムと一体化した同時5軸加工機「VARIAXIS i‐300 AWC」の販売を全世界で開始した。

近年、航空機や医療機器分野で使われる小型・複雑形状ワークにおいて、多品種少量生産を省スペースで実現する自動化システムへのニーズが高まっていることを受け、これらのニーズに応えるため、同社では長年に渡り蓄積した自動化ノウハウの応用により、「VARIAXIS i‐300 AWC」を開発した。

このマシンは、新開発の多段ワークストッカ「オートワークチェンジャー(以下AWC)」と拡張型工具マガジン「多連式ドラムツリーマガジン」を搭載した、自動化システム一体化型の同時5軸加工機。AWCはストッカ内に準備された素材と機内で加工が完了したワークを自動交換・収納する装置で、最大60Kgまでのワークに対応。多段式ストッカを採用することで、省スペースで多数(標準32個、オプション40個)のワーク交換・収納を可能としている。

多連式ドラムツリーマガジンも従来型の大容量マガジンと比較し大幅な省フロアスペースを実現、また生産状況に合わせて工具収納本数を段階的に拡張することが可能である。これらの自動化システムを機械本体のCNC装置に組み込まれた自動運転ソフトウェア「Smooth AWC」により統合管理し、ワーク・工具・プログラムなど作業者の段取りを支援することで長時間のスケジュール運転を容易に実現する。

主軸は標準タイプ(12000min-1)のほか、高速タイプ(オプション)を3種類ラインナップし、精密部品の加工面品位の向上など、さまざまな加工ニーズに合わせた仕様選択が可能である。

特長

(1)機械本体と一体化された省スペースな自動化システム

a)オートワークチェンジャー(AWC)

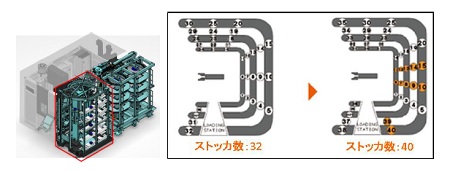

AWC はストッカに準備された素材と機内で加工が完了したワークとを交換・収納する装置。寸法φ 350mm×H315mm、重量60Kg までの中小型ワークに対応、導入後でも生産状況に合わせてストッカ数を32→40(オプション)へ増やすことが可能。

多段式ストッカの採用により、省スペースで多数のワークハンドリングを実現

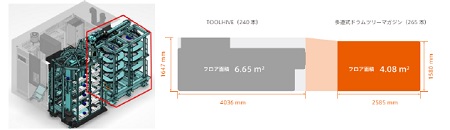

b)省スペースで段階的な拡張が可能な「多連式ドラムツリーマガジン」

従来型の大容量マガジンに比べて省スペース(※)な、新開発「多連式ドラムツリーマガジン」を採用。次回工具のみならず、更にその次に使用する工具までを待機させるシフター構造を採用し、工具待ちアイドルタイムを短縮。生産状況に合わせ、工具収納本数を145 本(標準)から最大で505 本(オプション)まで段階的に拡張可能。

(※)従来型TOOL HIVE(240 本仕様)と多連式ドラムツリーマガジン(265 本)に対し、フロアスペースを約40%削減

145本から505本まで、工具収納本数の段階的な拡張が可能

c)簡単に長時間のスケジュール運転を可能とする自動運転ソフトウェア「Smooth AWC」

「Smooth AWC」は機械本機のCNC 装置「MAZATROL SmoothX」に組み込まれたワーク・工具・プログラムの管理を支援する自動運転ソフトウェア。工具寿命までを考慮したシミュレーションを行うことで不足工具を予測し準備を促すなど、作業者の段取りを支援し長時間の自動運転を実現する。

(2)さまざまな加工ニーズに対応する、豊富な主軸仕様展開

主軸には振動を最小限に抑えるビルトインモータ構造を採用。標準タイプ(12000min-1)の他に、高速タイプ(オプション)を3 種類(18000min-1・ 25000min-1・30000min-1)ラインアップ。加工ニーズに合わせた仕様選択が可能。

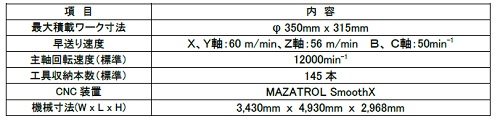

主な仕様

日立建機がインドの製造現場の中核を担う人材育成をめざす「ものづくり技能移転推進プログラム」に参画

日立建機(社長=平野耕太郎氏)は、このほど日本およびインド政府が共同で進める「ものづくり技能移転推進プログラム」に、インド国内で建設機械の製造および販売・サービスの事業を展開する連結子会社、タタ日立コンストラクションマシナリー Company Private Limitedを通じて参画すると発表した。

日立建機(社長=平野耕太郎氏)は、このほど日本およびインド政府が共同で進める「ものづくり技能移転推進プログラム」に、インド国内で建設機械の製造および販売・サービスの事業を展開する連結子会社、タタ日立コンストラクションマシナリー Company Private Limitedを通じて参画すると発表した。

「ものづくり技能移転推進プログラム」は、中長期的に経済成長が期待されるインドの製造分野において、インドが掲げる「メイク・イン・インディア」、「スキル・インディア」に貢献するためのプログラムで、 日本・インドの官民連携の下、10年間で3万人のものづくり人材を育成することを目的としている。2016年11月11日に、経済産業省およびインド技能開発・起業省が、同プログラムを促進し、協力していくことについて覚書に署名している。

今回、日立建機は、本プログラムの目的および両国政府の取り組みに賛同し、同プログラムの柱の一つであるインドにおける製造現場の中核を担う人材を育成する人材育成機関「日本式ものづくり学校(Japan-India Institute for Manufacturing/以下、JIM)」に、経済産業省から認定を受けた上で、教育施設の整備および教育プログラムの構築を行う。タタ日立社の所有するダルワッド工場敷地内の教育施設にて、JIMの取り組みを進めていく予定。

■タタ日立社概要

社名

Tata Hitachi Construction Machinery Company Private Limited

従業員数(2017 年3 月31 日現在)

2,052 名

拠点数(2017 年3 月31 日現在)

製造拠点: 3 拠点

販売・サービス拠点: 237 拠点

インド事業売上収益(日立建機連結 2016 年度実績)

約486 億円

セコ・ツールズがドリル技術をさらに進化させた 「Feedmax – P」 を発売

セコ・ツールズが「Feedmax(セコ・フィードマックス) – P」を発売した。

セコ・ツールズが「Feedmax(セコ・フィードマックス) – P」を発売した。

従来のドリル技術からさらに進化し、ISO P(鋼)、鋳鉄、被削材種の穴加工性能が大幅に向上する。超硬ソリッド Feedmax – P ドリルによってドリル生産性を最大 35 %向上できるほか、新たな形状と高度なコーティングを合わせて採用したことにより、長い工具寿命を実現している。

「Feedmax – P」では新たな形状とダークカラーの TiAlN コーティングを採用している。切り屑管理の改善と高い加工安全性によって、穴加工の効率が上がり、少ないドリル数で済む。ドリルには強力でまっすぐな刃先のほか、刃先の近くにクーラント穴を備えており、冷却効率が向上している。さらに、狭いマージン部により、熱によるドリルへの影響を最低限に抑え、フルートデザインでドリル先端のコーナ部を保護し、切り屑制御と排出が最大限にまで改善される。

2017年8月分工作機械受注総額は1,335.4億円 日工会

日本工作機械工業会がこのほどまとめた2017年8月分の受注実績は以下の通り。2017年8月分工作機械受注総額は、1,335.4億円(前月比△0.1% 前年同月比+36.2%)となった。受注総額は10カ月連続の1,000億円超。8月単月での過去最高。内外需とも堅調な需要が継続。 内需は517.8億円(前月比△6.2% 前年同月比+20.1%)で、季節要因の影響で前月比減少も、6カ月連続の500億円超。主要業種を中心に堅調持続。 外需は817.6億円(前月比+4.2% 前年同月比+48.8%)で、中国でEMS関連需要が再び増加し、2カ月ぶりの800億円超。主要3極とも総じて高水準の受注が継続。 国内外ともに公共が概ね継続。各種海外リスクや部品調達難に伴う納期の長期化など今後を注視。

8月分内需

517.8億円(前月比△6.2% 前年同月比+20.1%)。・6カ月連続の500億円超。・夏季休暇の影響で前月比は4カ月ぶり減少も、前年同月比は7カ月連続増加。・自動車、一般機械等、主要業種は堅調持続。① 一般機械 225.2億円(前月比△0.2% 前年同月比+27.0%) うち金型 29.2億円(前月比+43.8% 前年同月比+29.5%)② 自動車 166.6億円(前月比△13.0% 前年同月比+36.6%) うち部品 120.4億円(前月比△2.4% 前年同月比+56.4%)③ 電気・精密 58.5億円(前月比+10.4% 前年同月比+63.7%)④ 航空機・造船・搬送用機械 13.2億円(前月比△36.1% 前年同月比△62.9%)

8月分外需

817.6億円(前月比+4.2% 前年同月比+48.8%)・2カ月ぶりの800億円超。6カ月連続の750億円超。・前月比2カ月ぶり増加、前年同月比9カ月連続増加。・欧州は季節要因等から前月比減少も、中国のEMS関連需要が全体を押し上げ。①ア ジ ア:420.1億円(前月比+20.4% 前年同月比+82.0%)・東アジア:358.8億円(前月比+27.7% 前年同月比+131.7%)〈韓 国〉 40.1億円(前月比+22.5% 前年同月比+36.9%)〈中 国〉302.7億円(前月比+34.9% 前年同月比+184.5%)・その他アジア:70.3億円(前月比△6.6% 前年同月比+13.2%)〈イ ン ド〉24.7億円(前月比△27.1% 前年同月比+5.8%) ②欧 州:150.3億円(前月比△18.0% 前年同月比+23.2%)〈ド イ ツ〉38.6億円(前月比△6.8% 前年同月比+40.3%) 〈イタリア〉21.4億円(前月比Δ33.6% 前年同月比+59.7%) ③北 米:229.2億円(前月比+3.3% 前年同月比+24.5%)〈アメリカ〉207.1億円(前月比+8.3% 前年同月比+27.6%)〈メキシコ〉 10.6億円(前月比△34.1% 前年同月比+33.0%)

牧野フライス製作所が名古屋支店で新製品発表会を開催 ~セミナーも充実~

牧野フライス製作所(社長=井上真一氏)が、8月24日~25日の2日間、名古屋支店(名古屋市守山区花咲台2-301)で新製品発表会を開き、多くの来場者が足を運んだ。

5軸制御立形マシニングセンタ「V80S」、型彫放電加工機「EDNC17」の新製品が展示され、併せてセミナーも開催された。

金型に関しては確固たる意志をもって取り組む!

この建物が出来て全国的なイベントは初めて。同社の取締役営業本部本部長の髙山幸久氏は、今回のイベントについて、「今までは地方は地方、で開催しておりましたが、自動車関係に力を発揮する新製品の立形5軸の『V80S』は、この地区が1番メインになると言うことで改めて機械を持ってきました。加えて大型の放電加工機『EDNC17』、それに使用するグラファイトの電極加工仕様の『D200Z』と、金型と一体的にお見せしています。今までのテクニカルセンタは手狭であったため、今回のような展開をすることができなかったのですが、自動車関係というと名古屋地区が主体ですから、お客様にアピールさせていただきました」とコメント。

最後に髙山氏は、「金型に関しては、確固たる意志をもって今後も取り組んでいくので、今後ともよろしくお願いします」と力強く述べた。

三菱日立ツールが高硬度鋼加工用 高送りラジアスエンドミル エポックハイハードラジアス「EHHRE-TH3形」を発売

三菱日立ツール(社長=増田照彦氏)が、このほど高硬度鋼加工用 高送りラジアスエンドミル エポックハイハードラジアス「EHHRE-TH3形」を発売した。

三菱日立ツール(社長=増田照彦氏)が、このほど高硬度鋼加工用 高送りラジアスエンドミル エポックハイハードラジアス「EHHRE-TH3形」を発売した。

同社では、開発の背景について、「昨今の金型市場では金型の長寿命化の要求から金型材料の高硬度化が進み高硬度鋼の直彫り加工を高能率に行ないたいとのニーズが増えている。従来はラジアスエンドミルで荒加工をして高硬度鋼を高送り加工すると一般的に切削抵抗が高いためびびり振動が発生しやすく、高能率加工を行う上で課題があった。また同社高送りラジアスミルASR形のような刃先交換式の高送り工具はあったが、小型精密金型に対応するような小径工具の選択肢が少ない状況だった。これらのニーズに応えるため、高硬度鋼を高能率に加工できる高送りラジアスエンドミルを開発した。冷間鍛造金型や小型精密金型など高硬度鋼の高能率加工に是非お試しください」としている。

●特長

①複合ラジアス形状(底刃の複合R)の採用で従来ラジアス形状(正R)と比較して切りくずの厚みを薄くすることができ、高硬度鋼の高送り加工でも低抵抗な加工ができる。

②底刃を強ねじれ形状にすることで優れた切りくず排出性を実現し、切りくずの噛みこみを抑制する。

③外周刃に微小な径逃がしを設けることでコーナー部などのびびり振動を抑制し、突発的な欠けを抑える。

④新開発の「TH3」コーティングの採用により高硬度鋼の加工において優れた耐摩耗性を発揮し長寿命なため削り残り量のばらつきを抑えることができる。

●用途

冷間鍛造金型、小型精密金型、パンチングダイなど高硬度鋼の高能率加工。

●仕様

EHHRE-TH3:(φ1~φ12) 全13アイテム。

●価格(税抜)

EHHRE-TH3:(φ1~φ12):10,500~31,800円(消費税別)。

アマダホールディングスとアマダマシンツールが切削ビジネスの拡大に向けた投資戦略とM&A の実施 ~超硬ブレード生産能力拡大投資と新素材対応による非金属加工市場への拡大~

アマダホールディングス(社長=磯部 任氏)とアマダグループで切削・プレス・工作機械の販売・サービスを担当するアマダマシンツール(社長=田所雅彦氏)は、このほど現在推進中の切削機械事業の中期経営計画(売上高:320 億円→450 億円)達成に向け、「超硬ブレード生産能力拡大」のための投資を進めるとともに、「新素材加工市場への参入」を目指したM&A を実施すると発表した。1. 超硬ブレード生産能力拡大への投資 切削機械事業では、金属切断の高速化や難削材切断対応に不可欠な、マシン、ブレード両面での超硬対応を強化しており、昨年5 月、世界最高速度の切断技術とエコロジー・エコノミーなどの環境面への配慮を両立したバンドソー「HPSAW-310」(ハイパーソー)と 専用超硬ブレードAXCELA HP シリーズをリリースした。 超硬ブレードのニーズは航空宇宙産業に代表される難削材加工の増加や、大型の鋼材を速くきれいに切断することを目的に年々高まっており、その傾向は特に欧米で顕著であることを踏まえて、超硬ブレードのさらなる生産体制の強化を図るべく、欧州のブレード工場を中心として、総額30 億円規模の投資計画を順次実施していく予定。2. 新素材加工市場への参入を目指したM&A アマダホールディングスは、三和ダイヤ工販(社長=松田雄策氏)の発行済み株式100% (1,000 株)を取得して、10 月1 日付けでアマダマシンツールの完全子会社とすることを決定した。三和ダイヤ工販は、ファインセラミックス・石英ガラス、特殊カーボン等を中心とした新素材加工の精密切断工程に強みを持っており、ダイヤモンドブレード・バンドソーマシンともに製造する独自技術を保有する唯一の企業。一方、アマダマシンツールは、長年にわたる金属加工領域でのビジネスノウハウを基軸として、現状のビジネス領域をさらに広げた非金属市場での事業拡大を目指す体制づくりを進めており、今回の出資は、三和ダイヤ工販が保有する新素材加工技術を礎に、今後継続的な拡大が見込まれる新素材市場への早期参入を図っていくものとしている。 出資の目的は以下のとおり。 (1) 新素材切断加工技術の取得による電子部品・半導体・光学業界への展開。 (2) ダイヤモンド・バンドソーの開発・製造・販売・メンテナンス体制の構築。 (3) 新素材対応ブレードの導入によるトータル商品ラインナップの整備。■三和ダイヤ工販の概要(1) 本社所在地: 大阪府大阪市中央区南船場2-5-12(2) 設立: 1991 年1 月(3) 代表者: 代表取締役社長 松田 雄策(4) 事業内容: ダイヤモンドブレード、バンドソーマシン、ダイヤモンド・cBN といし、ドレッサー等の製造販売、ならびに硬質・脆性材料の加工事業(5) 資本金: 5 千万円(6) 発行済株式総数: 1,000 株(7) 従業員: 54 名(8) 売上高: 701 百万円(2016 年9 月期) 今後の予定として、出資後に称号を株式会社アマダサンワダイヤに変更(2017年10月1日予定)。