ニュース

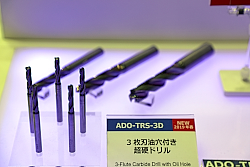

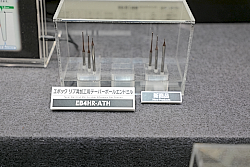

三菱日立ツールが高精度リブ溝加工用テーパーボールエンドミル「EB4HR-ATH」を発売

三菱日立ツール(社長=増田照彦氏)がこのほど高精度リブ溝加工用テーパーボールエンドミル「EB4HR-ATH」を発売した。

三菱日立ツール(社長=増田照彦氏)がこのほど高精度リブ溝加工用テーパーボールエンドミル「EB4HR-ATH」を発売した。

プラスチック製品では、リブを用いて製品の強度を補強し変形を防いでいる。このようなリブを成型するためには、金型に細くて深いリブ溝を製作する必要があり、多くの場合放電加工で製作されている。同社では、「放電加工は加工時間が長いうえに加工面も粗く、次工程の磨き工程に影響を与える。加えて電極の製作にも時間がかかるので、直彫りによるリブ溝加工のニーズがある。一方、直彫り加工ではリブ溝が深くなるにつれて首下長の短いものから長いものへ交換しながら加工しなければならず、首下長の違いにより工具のたわみ量が異なるので工具交換時に加工段差ができる問題がある。」とし、これらの課題を解決するため、等高線加工とテーパエンドミルを組み合わせた新しいリブ溝直彫り加工方法で、工具交換時の加工段差を低減した良好なリブ溝加工を提案している。

■特長

(1)工具交換時の段差を低減

外周テーパ刃が等高線加工時に何度も作用するので、効果的に工具交換時の加工段差を低減することができる。

(2)高品位な加工面を実現

2段逃げ面形状+強ねじれ形状の効果でビビリ振動を抑制することで、良好な加工面を得られる。

(3)ATHコーティングを採用

高硬度鋼の切削加工に良好な性能を発揮する。

■価格

12,800円~17,200円(税抜価格)

φ0.6~1.2まで全108アイテム

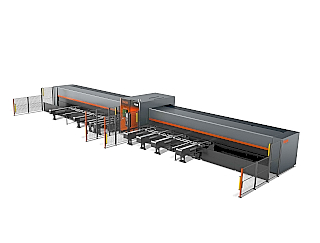

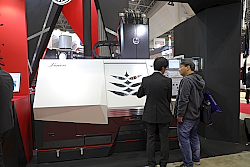

ヤマザキマザックが高速・省エネ・高品位加工を実現する3次元レーザ加工機「FG-220 DDL」の国内販売を開始

ヤマザキマザック(社長=山崎智久氏)がこのほど、DDL(ダイレクトダイオードレーザ)を採用した3次元レーザ加工機「FG-220DDL」の日本販売を開始した。

ヤマザキマザック(社長=山崎智久氏)がこのほど、DDL(ダイレクトダイオードレーザ)を採用した3次元レーザ加工機「FG-220DDL」の日本販売を開始した。

FABRI GEARシリーズは、建設現場や産業機器の筐体などに使われる長尺鋼材の高効率加工を実現する3次元レーザ加工機。3Dレーザヘッド搭載により、鋼管(パイプ材)以外にもH形鋼・C形鋼など異形材の加工が可能であり、さらにはタッピングユニット(オプション機能)によるネジ穴加工の工程集約を実現するなど、長尺鋼材加工の分野における生産性向上に貢献している。

「FG-220 DDL」は、レーザ発振器にDDLを新たに採用、薄板・中板の切断速度を向上させるとともに高反射材の容易な切断を可能とした。また、DDLの特長である高いエネルギー変換効率による消費電力の削減など、優れた省エネ性を達成している。さらには、これらDDLのメリットを活かした高速・省エネ加工に加え、鋼材の裏焼けを防止する「パワーコントロール機能」やプログラムの入力時間を削減する「ダイレクトMDI機能」の搭載などにより、高品位かつ段取り時間を短縮した高効率加工を実現した。

同社は、10月にドイツで行われた国際板金加工見本市EuroBLECH 2018にFG-220 DDLを出展、既に海外での販売を開始している。それに続き、11月29日~12月1日に美濃加茂製作所ワールドテクノロジーセンタで開催した自社展示会「JIMTOF2018アンコールフェア」に同機を出展し、大きな注目を集め日本国内での販売を開始した。

FG-220 DDL の特長

(1)高速性

DDL は、CO2 レーザやファイバーレーザに比べて波長が短く、様々な材料での熱吸収率が高い(反射率が低い)のが特長。レーザ発振器にDDL を採用したことにより、薄板・中板の高速切断と、高反射材の容易な切断を可能としている。

<例>

薄板(板厚6mm)の加工速度は、CO2 レーザと比較して軟鋼で約20%向上、ステンレスで約70%向上。

(2)省エネ性

DDL は、エネルギー変換効率がCO2 レーザと比較して4~5 倍と高いため消費電力量を削減、さらには加工時のアシストガスが不要であるなど、ランニングコストの低減を実現する。

(3)高品位加工

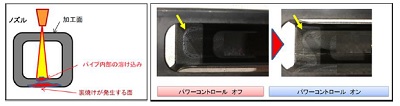

①パワーコントロール機能

軸送りの低速領域で発生する「パイプ内部の溶け込み」や「裏焼け」を、レーザ出力の自動変更により防止し、高品位な加工を実現する。

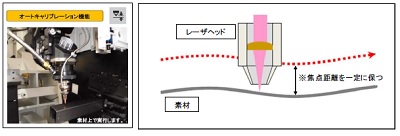

②オートキャリブレーション機能

レーザヘッドのノズルと素材との距離を自動的に一定に保つことで、レーザ焦点のズレを防止、常に均一な切断面を得ることが可能となる。

(4)段取り時間の削減

①ダイレクトMDI機能

倣い調整などの規定動作プログラムを簡単に設定可能。手動による煩雑なプログラム入力が不要となり、プログラム作成にかかる段取り時間を削減する。

②チェーン式コンベア[オプション]

チェーン式コンベアの選択により、素材の積載本数増加が可能。一回の段取りで長時間の連続運転を実現する。

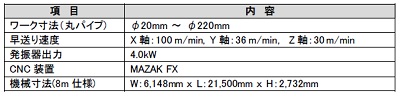

主な仕様

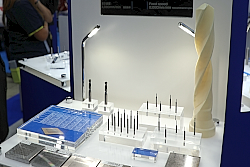

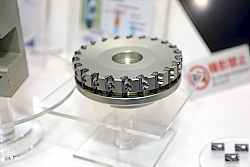

タンガロイが3商品同時発売! 溝入れ工具シリーズが最大級の大幅拡充! 「TungCut(タング・カット)」、「DuoJust-Cut(デュオ・ジャスト・カット)」、「TetraMini-Cut(テトラ・ミニ・カット)」

タンガロイ(社長=木下 聡氏)が、このほど溝入れ工具シリーズを最大級に大幅拡充し、「TungCut(タング・カット)」、「DuoJust-Cut(デュオ・ジャスト・カット)」、「TetraMini-Cut(テトラ・ミニ・カット)」の3商品を同時発売した。なお、「TetraMini-Cut」は、今月から始まっている冬期キャンペーン「火の弾プロモーション」の対象製品。

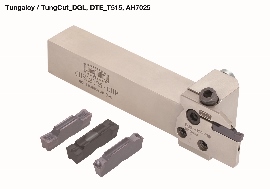

溝入れ加工用工具「TungCut」 軟鋼用新ブレーカ『DGL形』およびCVD、PVD材種を拡充

多機能溝入れ加工用工具「TungCut」に、このほど、軟鋼用ブレーカ「DGL形」および鋳物加工用CVD材種「T515」と汎用PVD材種「AH7025」を拡充した。この商品は、独自のインサートクランプ方式により、インサートのクランプ剛性が高く、安定した長寿命を提供する。また、小物加工から一般加工まで幅広くカバーし、あらゆる溝入れ加工に対応する。

多機能溝入れ加工用工具「TungCut」に、このほど、軟鋼用ブレーカ「DGL形」および鋳物加工用CVD材種「T515」と汎用PVD材種「AH7025」を拡充した。この商品は、独自のインサートクランプ方式により、インサートのクランプ剛性が高く、安定した長寿命を提供する。また、小物加工から一般加工まで幅広くカバーし、あらゆる溝入れ加工に対応する。

2コーナ仕様の新ブレーカ「DGL形」は、特徴的なブレーカ仕様により、低炭素鋼や軟鋼で安定した切りくず処理性が得られ、実加工で起きやすい切りくずトラブルを解消する。また、溝入れや突切り加工で評価を得ている「DTE形」には、鋳物の高速加工でも安定した性能が得られるCVD材種「T515」を、また多様な被削材で安定した高能率加工が得られるPVD材種「AH7025」を拡充する。さらに、溝入れや横送り加工で優れた切りくず処理性が得られる多機能溝入れインート「DTM形」には、市場で多く使用されている3mm幅を追加設定する。TungCutシリーズは、今回の「DGL形」とCVDおよびPVD材種の拡充により、多くの溝入れ加工で高生産性と高能率加工の向上に寄与する。

■主な特長

・2コーナ仕様の新ブレーカ「DGL形」により、軟鋼の加工で発生しやすい切りくずトラブルを解消

・鋳物加工用CVD材種「T515」により、高速加工での溝入れ加工が可能

・溝入れの汎用PVD材種「AH7025」により、多様な被削材で安定した長寿命が可能

■主な型番と標準価格(税抜価格)

・DGL3-025 AH7025:2,440円

・DGL4-030 AH7025:2,620円

・DTE6-080 T515:2,690円

アイテム数:11アイテム

突切り加工用工具「DuoJust-Cut」 最大突切り径20mm用インサート「JXPG20形」を拡充

自動盤対応突切り工具「DuoJust-Cut」に、最大突切り径20mm用インサート「JXPG20R/L形」を拡充した。この商品は、独創的な高剛性クランプ方式によりインサートのクランプ剛性に優れ、安定した突切り加工を実現し、多くのユーザーから高い評価を得ている。すでに発売済みの最大突切り径6mm・12mm・16mm用インサートに加え、今回は最大突切り径20mm用インサートを拡充した。

自動盤対応突切り工具「DuoJust-Cut」に、最大突切り径20mm用インサート「JXPG20R/L形」を拡充した。この商品は、独創的な高剛性クランプ方式によりインサートのクランプ剛性に優れ、安定した突切り加工を実現し、多くのユーザーから高い評価を得ている。すでに発売済みの最大突切り径6mm・12mm・16mm用インサートに加え、今回は最大突切り径20mm用インサートを拡充した。

「DuoJust-Cut」は、1種類のホルダに突切り径に合わせた4種類のインサートを取り付け可能で、突出し量を最適にすることで、安定加工と高能率加工を実現する。また、サブスピンドル対応突切りホルダも設定しているため、様々な加工形態に対応できる。さらに、ホースレス配管によるダイレクト給油を可能にした「DirectTungJet」システム対応ホルダも設定している。

「DuoJust-Cut」は、今回の最大突切り径20mm用インサート「JXPG20R/L形」の拡充により、さらに多くの突切り加工において安定した突切り加工とさらなる高能率加工に寄与する。

■主な特長

・独自のクランプシステムにより高剛性なクランプを実現

・最大突切り径20mm用インサートJXPG20形を拡充

・突出し量を最適にすることで、安定加工を実現

・サブスピンドル対応ホルダも設定

・ホースレス配管による内部給油を可能とした「DirectTungJet」システム対応ホルダも設定

・自動盤用新PVDコーティング「SH725」を採用し、長寿命を実現

■主な型番と標準価格(税抜価格)

・JXPG20R15F SH725:3,830円

・JXPG20R20F SH725:3,830円

・JXPG20R15F-15 SH725:3,830円

・JXPG20R20F-15 SH725:3,830円

アイテム数:8アイテム

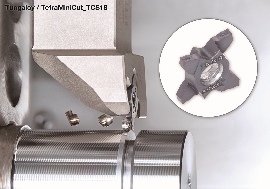

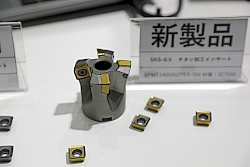

4コーナ溝入れ加工用工具「TetraMini-Cut」 高能率加工用ブレーカ「TCS18形」を拡充

4コーナ溝入れ加工用工具「TetraMini-Cut」に、高能率加工用ブレーカ「TCS18形」を拡充した。「TetraMini-Cut」は、小型かつ4コーナ仕様で経済性に優れる。また、独自の高剛性クランプシステムを採用し、高い刃先位置安定性により優れた加工精度、安定寿命を実現する工具シリーズ。

4コーナ溝入れ加工用工具「TetraMini-Cut」に、高能率加工用ブレーカ「TCS18形」を拡充した。「TetraMini-Cut」は、小型かつ4コーナ仕様で経済性に優れる。また、独自の高剛性クランプシステムを採用し、高い刃先位置安定性により優れた加工精度、安定寿命を実現する工具シリーズ。

「TCS18形」は、特長的なブレーカにより低抵抗で優れた切りくず処理性が得られ、また、高硬度かつ密着性に優れる高Al含有積層被膜のAH7025は、安定した加工および高能率加工を実現する。さらに、好評を得ている研削タイプ「TCG/TCP18形」と合わせ、豊富なインサートのラインナップにより、一般旋削加工から自動旋盤加工まで幅広い切削領域をカバーし、顧客の生産性向上に貢献する。

■主な特長

・切りくず処理性に優れた新ブレーカ「TCS18形」により、安定した高能率加工を実現

・溝入れ専用新材種AH7025は、コーティングに高硬度かつ密着性に優れる高Al含有積層被膜を採用し、耐摩耗性と耐欠損性を高次元で両立

・適用被削材は鋼、合金鋼、ステンレス鋼から耐熱鋼まで幅広くカバー

・溝幅は、「TCG18形」と同じラインナップで幅広い選択肢から選定可能

■主な形番と標準価格(税抜価格)

・TCS18R100-010 AH7025:3,270円

・TCS18R200-020 AH7025:3,270円

・TCS18R300-030 AH7025:3,270円

アマダホールディングスが東京センチュリーとの事業提携によるリース事業の強化 ~アマダリースを合弁会社化し、多様なニーズに即したリースを提案~

アマダホールディングス(社長=磯部 任氏)が、このほど東京センチュリー(社長=浅田俊一氏)との間で、リース事業の強化を目的とした事業提携に合意した。東京センチュリーが有するリース事業の知見やノウハウと、アマダグループの金属加工ソリューションを融合させて、アマダグループの機械・サービスの販売に際して顧客の多様なニーズに合わせたリースを提案する。 合意に基づき、11月14日、同社は東京センチュリーとの間で、同社の100%子会社であるアマダリース(社長=竹下寛之)の発行済み株式の60%を東京センチュリーへ譲渡する株式譲渡契約を締結した。株式譲渡実行日は、2019年3月末を予定している。 国内の金属加工業は、多品種少量生産や人手不足に対応するために、生産性の向上と加工コストの低減が継続的な課題となっている。その解決策として、生産性の高い最新鋭の加工機の導入や自動化対応が進んでいるが、技術革新が速いため、設備の陳腐化が早まる傾向にあることから、最新設備の迅速な導入や財務面の改善といった多様なニーズに応えるリースサービスが求められていることを受け、同社は、東京センチュリーとの事業提携を機に、機械やソフトウエア、サービスから、ファイナンスまでを網羅したソリューションの提案を推進し、お客さまの事業戦略をより一層支援していくとしている。 アマダリースは新体制のもと、2019年4月より、顧客の幅広いニーズに対応したリースおよびサービスを展開する。さらに、ファイバーレーザ加工機やサーボプレス機といった最新商品に適した迅速なリースの開発や、アマダのIoTソリューション「V-factory」を含む機械の保守・サポートといったソフト面のパッケージ化を進める。また、ファイナンスに関する高い専門性を持つ営業担当者を増員し、顧客の課題やニーズに即したリース提案を行う。 アマダホールディングスは、中期経営計画における成長戦略として、ファイバーレーザ加工機の拡大や、自動化ソリューションビジネスの推進などに取り組んでいる。リース事業の強化を通じて成長戦略を下支えするとともに、資産効率性と収益性の向上を両輪で進め、2021年度までにグループの売上高4,000億円の達成を目指すとしている。

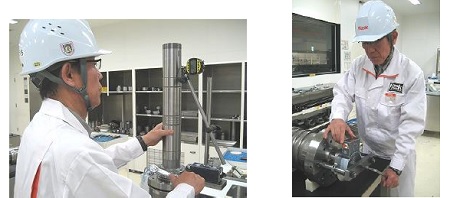

平成30年度「卓越した技能者(現代の名工)」にヤマザキマザックの大内美善氏が選出

大内氏は昭和62年の入社以来、約30年間、一貫して金属加工用工作機械の心臓部となる主軸の組立・調整に携わり、特に難易度の高い高速主軸構成部品の高精度化に卓越した技能を有し、高性能主軸量産化のための組立技能の数値化・標準化に努めてきたことが評価され、今回の選出となった。

現在も現役組立技能者として主軸の組立・調整作業に従事し、さらに新機種開発時には試作組立段階から参画して主軸に関する改善点の指摘なども行なっている。また、若手社員のOJTによる技術指導など後進の育成にも努めている。同社の「現代の名工」は、1997年から昨年までに計5名が選出され、今回で6人目となった。

同社では、「現代の名工への選出は、本人ならびに会社にとって栄誉であり、今後も当社は高度な技能を有する人材の育成に努め、高性能な工作機械の提供を通して世界のモノづくりの発展に貢献していきます。」としている。

現場技術者がまとめたノウハウがつまった「ミーリングハンドブック」が発刊

「ミーリングハンドブック」(切削油技術研究会編 日本工業出版発行)の「ミーリングハンドブックがこのほど発刊となった。

「ミーリングハンドブック」(切削油技術研究会編 日本工業出版発行)の「ミーリングハンドブックがこのほど発刊となった。

本書ではより大きいテーマを受けて現場が直面したミー リングの課題を解決する方法をQ&A 形式で解説する。工具別ではなく、加工方法別(正面加工,側面加工および肩削り,溝加工,3次元加工)に掲載ページを設けていることが特長で、多様化したミーリングの課題解決に向けてのノウハウがつまっている。最大の特長は、企業の壁を越えた技術者たちが、発行にあたり独自の切削実験をおこなったことである。

▼ミーリングハンドブック購入申込書はこちら▼

http://www.setsugi.jp/books/image/milling_a4.pdf

「メカトロテックジャパン(MECT)2019」が満小間で出展申し込み受付終了 ~最終規模は1930小間前後に~

「メカトロテックジャパン2019」(以下MECT2019)を主催するニュースダイジェスト社(社長=樋口八郎氏)は、このほど、MECT2019の出展申し込み小間数が会場の収容力を超えたため、2019年2月28日までを予定していた出展募集の受付期間を前倒し、18年11月26日(月)をもって出展募集の受け付けを締め切った。 今回展の最終小間数は2017年10月に開催した前回展(1,933小間)と同等の開催規模となる見込み。(注:小間数の最終確定は2019年6月頃を予定)。 来年10月に名古屋市で開催されるMECT2019は、2年に一度東京で開催される日本国際工作機械見本市(JIMTOF)に次ぐ国内2番目の開催規模の工作機械・技術の専門見本市。通算16回目となった前回のMECT2017では、457社・団体(1,933小間)が出展し、92,305人が来場した。19年展は、18年11月1日に出展募集を開始して以来、過去最速のペースで出展申し込みが進んでいた。 樋口社長は、「半導体や電気自動車など新たな業種の後押しもあり、工作機械の受注は好調に推移している。その中で、展示会を活用してさらなる需要を取り込みたいと機運が高まっているように感じる。地域産業の発展のため、今回も1年後の開催に向けてしっかりと準備を進め、皆さまの期待にお応えしていく」とコメントしている。

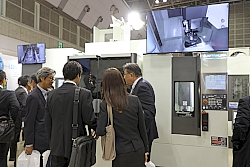

【JIMTOF2018まとめ①】「工作機械編」~特別レポート~

「日本国際工作機械見本市(JIMTOF2018)が、11月1日(火)から11月6日までの6日間、東京ビッグサイトで開催され、JIMTOF史上最大の5,525小間で、先端技術がつまった製品を世界に向けて発信し、入場者数は過去最高の15万3000人を突破した。具体的な商談に結びついた例も多く見られ、会場内では本気の設備投資意欲に溢れていた。通常は混雑のピークをみせる土曜日も、今回は金曜日の来場者が多く、この現象を“働き方改革”の影響と見ている向きも多かった。前回同様、将来性の観点からIoTを視野に入れた展示が目立ち、特にロボットを活用した自動化ソリューションをはじめ省人化、加工工程短縮にみる経済効果へのアプローチや製造現場の課題解決に向けたソリューションを提案していた。各社における“つながる社会”への貢献はますます高まりをみせている。

(工作機械編:アマダグループ<アマダ/アマダマシンツール/アマダサンワダイヤ>、オークマ、OKK、岡本工作機械製作所、キタムラ機械、黒田精工、清和鉄工、DMG森精機、ナガセインテグレックス、不二越、牧野フライス製作所、三井精機工業、安田工業、ヤマザキマザック、碌々産業)

【JIMTOF2018まとめ②】「切削工具・周辺機器編」~特別レポート~

(切削工具・周辺機器編:イスカルジャパン、イワタツール、栄工舎、オーエスジー、北川鉄工所、黒田精工、住友電気工業、タンガロイ、大昭和精機、ダイジェット工業、日進工具、不二越、ブルーム-ノボテスト、三菱日立ツール、三菱マテリアル、ユキワ精工)

大澤科学技術振興財団が「平成30年助成費贈呈式」を開く

大澤科学技術振興財団(理事長=大澤伸朗 オーエスジー常務)が、11月7日、オーエスジー ゲストハウス(愛知県豊川市)で「平成30年度助成費贈呈式」を開催した。本年、オーエスジーは創立80周年を迎え、平成33年には財団も30周年を迎えることを記念し、今年から平成33年までの4年間で総額1億円を助成するとした。この日は30周年記念事業の第1回目となる。なお、30年度は次の2課題を指定して募集を行った。

大澤科学技術振興財団(理事長=大澤伸朗 オーエスジー常務)が、11月7日、オーエスジー ゲストハウス(愛知県豊川市)で「平成30年度助成費贈呈式」を開催した。本年、オーエスジーは創立80周年を迎え、平成33年には財団も30周年を迎えることを記念し、今年から平成33年までの4年間で総額1億円を助成するとした。この日は30周年記念事業の第1回目となる。なお、30年度は次の2課題を指定して募集を行った。

課題1:金型の切削加工技術に関する研究

課題2:航空機部材の切削加工技術に関する研究

大澤科学技術振興財団は、平成3年7月18日に設立され、日本のものづくりを支える科学技術の振興に寄与したいという趣旨から、国内の大学・研究所など、非営利の研究機関に所属する研究者に助成を行っている。今年度は23件の研究開発助成および、10件の国際交流助成を行い、助成金の合計は7,296万2,000円となった。なお、設立来28年間の研究開発助成は368課題、国際交流助成も268件となり、助成累計額は7億5,679万8,000円に達している。

大澤理事長から助成決定書の交付が行われた。

来賓を代表して浅野勝人顧問(元内閣官房副長官)が、あいさつをしたあと、糸魚川文広 名古屋工業大学・大学院工学研究科 教授が謝辞を述べた。

場所を移して懇親会が開かれた。乾杯の発声は大澤二朗オーエスジー常務が行った。宴もたけなわの頃、散会した。

平成30年度助成課題

●重点研究開発助成

1.「難削性金型材料の次世代超精密・微細形状創製技術の研究開発」

名古屋大学・大学院工学研究科 助教 鄭 弘鎭

2.「超短パルスレーザを用いたCVDダイヤモンドコーティング工具の高性能化」

名古屋工業大学・大学院工学研究科 教授 糸魚川文広

●一般研究開発助成

3.「モード変換型マイクロ波プラズマCVDによる窒化ホウ素の合成」

千葉工業大学・工学部 教授 坂本幸弘

4.「ファブリ・ペロー方式婦ロープを用いた微細3次元加工形状測定システムの開発」

北九州市立大学・国際環境工学部 准教授 村上 洋

5.「畳み込みニューラルネットワークを用いた研削性能低下要因の抽出」

佐世保工業高等専門学校・電子制御工学科 准教授 坂口彰浩

6.「へら絞り法によるテラヘルツ通信アンテナの開発(Ⅱ)」

国立天文台・電波研究部 助教 三好 真

7.「マイクロ波励起高密度基材近傍プラズマを用いたナノダイヤモンドの合成」

兵庫県立大学・工学研究科 助教 田中一平

8.「歪速度に茶宇目した局所的塑性加工による工具用表面力学設計の構築」

東北大学・大学院工学研究科 教授 祖山 均

9.「エンドミル加工の工具変形および振動を考慮したボクセルモデルによる切削現象の予測」

神戸大学・大学院工学研究科 助教 西田 勇

10.「PCD/BL-PCD工具のフェムト秒レーザ成形と超硬合金加工における微視的摩耗挙動に関する研究」

理化学研究所・大森素形材光学研究室 専任研究員 片平和俊

11.「ダイクエンチ鋼板、超高張力鋼板の穴縁の遅れ破壊を抑制する穴抜き加工の開発」

豊橋技術科学大学・工学部 准教授 阿部洋平

12.「グラフェンを活用した擬音低減及び放熱型切削工具の開発」

東京大学・生産技術研究所 教授 臼杵 年

13.「ダイヤモンドCVD膜の超高速成長技術の開発」

金沢大学・理工研究域 准教授 徳田規夫

14.「ホットカソード法による切削加工用酸化物・窒化物被膜の高速スパッタ成膜技術の開発」

東北大学・大学院工学研究科 教授 斉藤 伸

15.「連続繊維強化樹脂加工用 有気孔メタルボンド砥石の開発」

山形県工業技術センター・化学材料表面技術部 専門研究員 村岡潤一

16.「超ナノ微結晶ダイヤモンド膜の切削工具への適応」

九州大学・大学院総合理工学研究院 准教授 古武 剛

17.「膜厚分布に対応できる一品処理型・超高速・工具除膜技術の開発」

岐阜大学・工学部 教授 上坂裕之

18.「レーザークリーニング援用ドレッシング法による超精密研削加工技術の開発」

富山県立大学・工学部 准教授 岩井 学

19.「複合砥粒砥石を用いた高速固定砥粒研磨によるダイヤモンドの鏡面仕上げ」

京都工芸繊維大学・機械工学系 教授 太田 稔

20.「バインダレスナノ多結晶ダイヤモンドを材料とする極微小切削工具および極微小金型の製作加工技術の開発」

慶應技術大学・理工学部 教授 青山英樹

21.「表面波の伝播速度による超砥粒ホイール砥粒層の弾性係数導出に関する研究」

芝浦工業大学・デザイン工学部 准教授 澤 武一

22.「対向型デュアル電極放電プロセスによる恒温潤滑窒化バナジウム含有コーティング膜の開発」

金沢大学・理工研究域 教授 細川 晃

23.「光ファイバ型二色温度計によるワイヤ放電加工中のワイヤ電極温度計測の高精度化」

金沢大学・理工研究域 助教 小谷野智広

●国際交流助成

K-1.「第2回建築材料と材料工学に関する国際会議(ポルトガル)」

奈良工業高等専門学校・機械工学科 教授 和田任弘

K-2.「国際材料研究協会―電子材料国際会議(韓国)」

豊橋技術科学大学・電気・電子情報工学系 助教 谷本 壮

K-3.「第13回先進材料の超塑性に関する国際会議(ロシア)」

富山県立大学・工学部 准教授 伊藤 勉

K-4.「第21回先進材料・加工技術に関する国際会議(アイルランド)」

岐阜大学・地域連携スマート金型技術研究センター 特任教授 土屋能成

K-5.「第21回国際先端砥粒加工シンポジウム(カナダ)」

一関工業高等専門学校・未来創造工学科 准教授 原 圭祐

K-6.「第21回国際先端砥粒加工シンポジウム(カナダ)」

京都工芸繊維大学・機械工学系 准教授 江頭 快

K-7.「第21回国際先端砥粒加工シンポジウム(カナダ)」

山梨大学・工学部 准教授 孕石泰丈

K-8.「第21回国際先端砥粒加工シンポジウム(カナダ)」

岐阜大学・地域連携スマート金型技術研究センター 特任教授 深川 仁

K-9.「第21回国際先端砥粒加工シンポジウム(カナダ)」

日本工業大学・基幹工学部 教授 二ノ宮進一

K-10.「第21回国際先端砥粒加工シンポジウム(カナダ)」

秋田県立大学・機械工学科 准教授 野村光由