ニュース

【動画】ユキワ精工がツールホルダ「スーパーG1チャック」のプロモーション動画を作成

ユキワ精工(社長=酒巻酒巻和男氏)が、このほどツールホルダ「スーパーG1チャック」のプロモーション動画を作成した。 切削加工においては、工作機械、切削工具、クーラントなどが重要視され、見た目に大差はないツールホルダは価格だけで選択する傾向が強くなっているが、ツールホルダは、工作機械の主軸と切削工具をつなぐ重要な機器であり、ツールホルダを変えるだけで、加工精度や生産性に大きな違いが出るということはあまり知られていないことを受け、切削加工において、ツールホルダの違いにより享受できるメリットを動画によって説明するのが狙い。 同社では、①ワーク面祖度の向上、②回転数・送りを上げ、サイクルタイムを短縮、③1本の工具での加工個数の増加、④工具交換回数の削減――をツールホルダの違いにより享受するメリットとしている。各動画にかかる時間は、それぞれ説明が3分以内となっており、様々な比較もあるので分かりやすい内容となっている。

スーパーG1チャックの特長(各動画)

①高い振れ精度http://&feature=youtu ツールホルダメーカー各社は、振れ精度を独自の表記でカタログに記載していますが、重要なのは実機上での振れ精度。「スーパーG1チャック」は、総合振れ精度表記で振れ精度を保証しているので、実機上でもカタログ値通りの高い振れ精度を実現する。高い振れ精度のツールホルダを使用することで、1本の工具での加工個数の増加が十分に期待でき、工具交換回数も減り、加工費の削減に大きく寄与する。②高い剛性http://&feature=youtu 一般的なミーリングチャックは、把握力は高いが剛性が低いので、横方向に倒れが発生し高い加工音が発生する。「スーパーG1チャック」は、高い剛性を持ち合わせているので、横方向に加工負荷が掛かってもホルダの倒れが少なく、加工音が非常に静か。ツールホルダの剛性はワークの面粗度にも大きく差が出る。ワークの面粗度に問題が無ければ、回転・送り速度を上げることで、加工サイクルタイム短縮も可能である。③高い把握力http://&feature=youtu ツールホルダの把握力は、切削工具をしっかりと掴み、安定した加工を行う上で必要不可欠な要素。「スーパーG1チャック」の把握力は、他社製コレットホルダに比べて約1.5~2.5倍の高い把握力を持っているので、切削中の工具の抜けや沈み込みを防止し、より負荷が掛かる切削加工が可能となる。また、高い把握力は、1本の工具での加工個数の増加が十分に期待でき、工具交換回数も減り、加工費の削減に大きく寄与する。 同社では、「“コストダウンは出来る限りの対策はやり尽くして、なにか他に良いコストダウン策は無いか・・・”とお考えのユーザー様、是非スーパーG1チャックによるコストダウンをお試しください。弊社は、今後ともユーザー様へスーパーG1チャックを使用することによる切削加工のコストダウンを提案していきます」としている。なお、同社では無償でサンプルの貸し出しも行っている。

ジーベックテクノロジーが6月より「XEBECブラシ表面用」の大径サイズをラインナップ追加

バリ取り・研磨の自動化を10年前より提唱しているジーベックテクノロジー(社長=住吉慶彦氏)は、本年6月より、大型ワークのバリ取り・研磨に対応した「XEBECブラシ表面用」の大径サイズをラインナップ追加する。人手で行われることが多いバリ取り・研磨を同社ツールによって自動化させることで、品質の安定化、時間短縮、コスト削減に貢献する。

バリ取り・研磨の自動化を10年前より提唱しているジーベックテクノロジー(社長=住吉慶彦氏)は、本年6月より、大型ワークのバリ取り・研磨に対応した「XEBECブラシ表面用」の大径サイズをラインナップ追加する。人手で行われることが多いバリ取り・研磨を同社ツールによって自動化させることで、品質の安定化、時間短縮、コスト削減に貢献する。

粗加工(フライス)→ 仕上げ加工(フライス) → バリ取り(砥粒入りナイロンブラシ)の工程において、バリ取りをXEBECブラシに変更することで、粗加工の工程を省略して加工時間を1/2にすることができた、という事例や、製品の安定的な加工が可能になったことで、全数検査を抜き取り検査にすることができた等のコスト削減の例もある。

「XEBECブラシ表面用」とは、砥粒ではなく独自のセラミックファイバーを研磨材に使用したもので、1本の線材に1,000個の切れ刃を持つため、“切れ味”に優れており、高い研削力、 最後まで変わらない研削力、 変形しない形状という3つの特長を持ち、バリ取り・研磨の自動化を実現させる。

特長は以下のとおり。

①高い研削力

独自開発セラミックファイバーを研磨材に使用し、その含有率は80%以上。ファイバー1本1本の先端が作りだす1,000個の切れ刃が圧倒的な研削力を生み出す。

②最後まで変わらない研削力

線材構造のため、切れ刃となるブラシ先端が、「金太郎飴」のように常に突出している。常に安定した研削力を発揮する「コントロールできるブラシ」だからこそ、バリ取り・研磨の自動化を実現。

③変形しない形状

繰り返し使用しても、歯ブラシのように広がらず、ストレート形状を維持する。そのため、量産ラインでのバリ取り・研磨の自動化が可能。

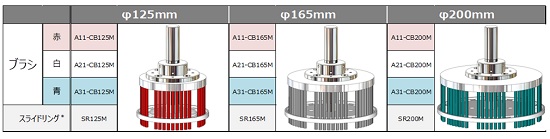

今回の新製品は、大型ワークの加工も、XEBECブラシで確実に行えるよう、φ125、φ165、φ200㎜の3種類の規格を追加した。

シリンダヘッド、シリンダブロック、工作機械のベッドなど、加工幅100㎜以上のワーク端面のバリ取り・研磨に使用できる。大型ワークに対して、加工時間の短縮(パス回数削減)、品質の向上(ラップ目解消)に貢献。φ125、φ165、φ200㎜それぞれに赤色(A11)、白色(A21)、青色(A31)の3種類の線材タイプがある。

▼ブラシの選定方法については同社HPへ▼

https://www.xebec-tech.co.jp/support/cf/usage.html

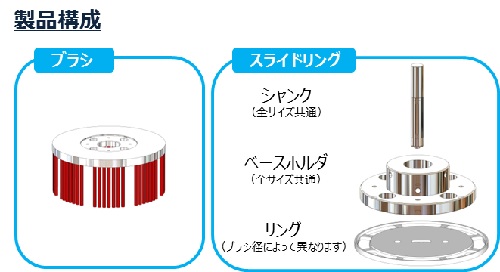

*ブラシとスライドリングは別売りになっており、2つの製品を組み合わせ、1つのツールとして使用すること。

なお、詳細は、以下のHPにも掲載している。

https://a.k3r.jp/xebec/27121D0048B27

三菱マテリアルが硬脆材加工用ダイヤモンドコーティングエンドミル「DCエンドミルシリーズ」を発売

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど硬脆材加工用ダイヤモンドコーティングエンドミル「DCエンドミルシリーズ」の販売を開始した。

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど硬脆材加工用ダイヤモンドコーティングエンドミル「DCエンドミルシリーズ」の販売を開始した。

超硬合金・アルミナ・炭化珪素(けいそ)などの硬脆材加工において「DCエンドミルシリーズ」は、新開発のダイヤモンドコーティングと切れ味と刃先強度を両立した刃先形状により、耐欠損性および耐摩耗性に優れ、安定した加工と長寿命を実現している。

今回シリーズに新たに加わった製品は、ボールエンドミルのショート刃長「DC2SB」とロングネック形状「DC2XLB」。主な特長は、以下の通り。

① 同社独自に開発したコーティング技術により、皮膜の密着性と耐摩耗性を飛躍的に向上させ、コーティング皮膜のはく離や急激な摩耗進行を抑制。

② 直刃に対しすくい角をつけることで切れ味を向上。

③ 生成した切りくずが工具軸方向に流れるようになり、切りくず詰まりによる突発的な損傷を抑制。

・型番 : ショート刃長0.1R~3.0R「DC2SB」11型番/ロングネック形状0.1R~3.0R「DC2XLB」13型番

・標準価格

DC2SBR0010 36,100円(税込価格 38,988円)

DC2SBR0300 32,400円(税込価格 34,992円)

DC2XLBR0010N005 36,500円(税込価格 39,420円)

DC2XLBR0300N100 32,800円(税込価格 35,424円)

DMG森精機が「IGA INNOVATION DAYS 2016」を開催 6月7日(火)~11日(土)まで

DMG森精機は、6月7日(火)~11日(土)の5日間、同社伊賀事業所にて「IGA INNOVATION DAYS 2016」を開催する。 工作機械専用世界最大のショールームである「伊賀グローバルソリューションセンタ」に、最新鋭工作機械約60台を一堂に展示し、全機械でデモ加工を実演する。航空機、自動車、金型、医療の業種に特化した各エクセレンスセンタと、5軸加工やアディティブマニュファクチャリングなどの最先端技術を体験するエリアなど合計18エリアを設け、同社のアプリケーションエンジニアが豊富な事例やデモ加工を交えた実践的な技術ノウハウを分かりやすく解説する。 今回の展示会では、「DMG MORIのトータルソリューション”」をテーマに顧客の生産性を高める新たな10種類を含むテクノロジーサイクル14種類を紹介する。さらにCELOSでつなぐIndustry 4.0エリアや、ロボットやパレットプールなどの自動化システムエリア、当社のきめ細やかなサービス体制をご紹介するライフサイクルサービスエリアなど、顧客の利益を最大化するソリューションを展開する。他にもオープンイノベーションコーナーを設置し、工具、計測器、CAM、クーラントメーカーとの協業を体験できる。また、設備機として同社の生産性向上に大いに貢献している、最新鋭大型加工機「DMC 340 FD」の1台で門型加工機4台分の加工能力と2倍の高精度を見学することもできる。さらに、最新技術をご紹介する各種セミナーも開催する。 なお、期間中は毎日、JR名古屋駅とJR新大阪駅から無料送迎バスを運行する。日時2016年6月7日(火)~11日(土) 10:00~17:00会場DMG森精機株式会社 伊賀事業所〒519-1414 三重県伊賀市御代201 TEL:0595-45-4151(代表)▼来場登録と詳細に関しては下記のWEBサイトを確認すること▼https://www.dmgmori.co.jp/sp/iga/*来場には事前登録が便利

アマダが業界最大規模のプライベートイベント「AMADA INNOVATION FAIR 2016 」を開催 ~ V-factory 2016 新加工技術によるモノづくり改革 ~

アマダ(社長=磯部 任氏)は、グループ各社と共同し、神奈川県伊勢原市の本社アマダ・ソリューションセンターで、業界最大規模のプライベートイベント「AMADA INNOVATION FAIR 2016(AIF 2016)」を開催する。イベントでは「V-factory 2016 新加工技術によるモノづくり改革」をテーマとし、最新ソリューションと加工技術をテクニカルデータや導入事例により紹介する。 「AIF」はこれまでアマダグループが毎年開催してきた最重要イベントであり、顧客に最新ソリューションを提案するプライベートショー。開催日は5 月20 日(金)~6 月25 日(土)までの金・土曜日の10 日間で、期間中の来場者数は国内外から約3,000 名を予定している。 昨今、インダストリー4.0 やIoT の活用が注目を集めているが、同社は業界に先駆け1990 年代から「VPSS(バーチャル試作システム)」という仕組みを中心に、工場のデジタル化とネットワーク化を推進してきた。昨年の「AIF2015」 では、新たにアマダのIoT 技術 V-factory「つながる工場」を提唱している。今回の「AIF2016」では、「V-factory」を単なる情報連携のIoT 技術としてだけではなく、ユーザーのモノづくり改革、QCD の向上を支援するための仕組みとして、同社がこれまで金属加工機械の総合メーカーとして培ってきた全工程での新加工技術・加工ノウハウを中心に提案する。 新加工技術のご提案では、業種別と工程別の両面から約70 種類のサンプル製品を展示し、それぞれの加工技術のポイントや機能・効果といったテクニカルデータを、100 種類以上のパネルを使用して分かりやすく解説する。 スマートファクトリーに必要不可欠な加工技術や加工ノウハウは、「VPSS」を進化させた新しい板金エンジニアリングシステム「VPSS 3i」に組み込まれ、ユーザーが誰でも簡単にその加工技術、加工ノウハウを使用することが可能になる。 「AIF 2016」 では、下記の3 つのエリアに分けて案内する。(1)業種別加工技術 新加工技術による6業種(配電盤、建材、機械カバー、厨房、精密・医療、架台)のアセンブリー製品(30 製品)を展示し、その導入効果を検証データに基づいて紹介する。(2)板金エンジニアリングシステム 板金エンジニアリングシステム「VPSS 3i」は、顧客の工場のスマートファクトリー化を進める工程改革ソリューション。これまでは、各工程で発見された不具合は、再プログラミングが必要だったが、「VPSS 3i」では製品の完成形から製造工程をさかのぼって可視化することで、手戻りなく加工することが可能となる。「VPSS 3i」は、ブランクから曲げ、溶接まで全工程を通じたモノづくりを支援する新しいエンジニアリングシステム。(3)工程別加工技術 ファイバーレーザマシン、ファイバーレーザ複合マシン、パンチングマシンなどのブランク加工、曲げ加工、レーザ溶接加工の工程別の新加工技術を、サンプル製品とそれを実現するソリューションによるデモ加工で紹介する。●主な出展機1. ファイバーレーザ搭載ブランク工程総合ソリューション ACIES-2512AJ + ULS + LST+TK2. 3軸リニアドライブ・ファイバーレーザマシンFLC-3015AJ (6kW) + LST3. 省エネ・変種変量・ワイドレンジ・ファイバーレーザマシン ENSIS-3015AJ+LST4. 新AC サーボ・ダイレクトツインドライブNCT EMZ-3510M II5. 高速・高精度ベンディングマシン HG-8025、HG-17036. 究極の多品種少量対応ベンディングマシン HG-1003ATC7. 高精度ベンディングロボットシステム HG-1003ARs8. ファイバーレーザ溶接システム FLW-4000M39. ファイバーレーザハンディ溶接機 FLW-600MT10. 板金エンジニアリングシステム VPSS 3i(その他多数出展予定) 他にも会期中には新加工技術・加工ノウハウをテーマとした「業種別加工技術セミナー」、「工程別加工技術セミナー」を開催する。また、アマダグループが今年9 月に創業70 周年を迎えるにあたり、創業70 周年特別講演として、2014年度ノーベル物理学賞を受賞したカリフォルニア大学 中村修二教授による講演会を予定している。 なお、創業70 周年記念事業の一環として、12 月に「V-factory」の全容を、コンセプトモデル工場を設置して提案する。

天青会新会長に千葉氏 「つなぐをテーマに活動をしていきたい」

日本金型工業会東部支部の若手経営者の会である天青会が5月13日、東京の上野精養軒で第4回定時総会を開催した。議事では平成27年度事業報告、同決算報告並びに監査報告、役員改選、新年度事業計画などについて審議が行われ、いずれも承認された。

日本金型工業会東部支部の若手経営者の会である天青会が5月13日、東京の上野精養軒で第4回定時総会を開催した。議事では平成27年度事業報告、同決算報告並びに監査報告、役員改選、新年度事業計画などについて審議が行われ、いずれも承認された。

今回は役員改選期であり、新会長に千葉英樹(チバ エイジュ)チバダイス社長が選任された。

2016年4月分工作機械受注総額は992.4億円 日工会

日本工作機械工業会がこのほどまとめた2016年4月分の受注実績は以下の通り。 2016年4月分工作機械受注総額は、992.4億円(前月比△14.6% 前年同月比Δ26.3%)となった。受注総額は3カ月ぶりの1,000億円割れ。国内外ともに先行き不透明感等によりやや弱めの動き。 内需は389.7億円(前月比△24.0% 前年同月比△19.6%)で、前月の反動減もあって、2カ月ぶりの400億円割れ。16年1月、2月とほぼ同水準で国内需要は堅調持続。 外需は602.6億円(前月比△7.2% 前年同月比△30.1%)、6カ月連続の600億円超。前月から主要3極はすべて減少も、現状に大きな変化は見られず。 国内需要は政策効果が現れる年後半に期待。一方、国内外の経済動向やEMS特需の動向について今後を注視。

4月分内需

389.7億円(前月比△24.0% 前年同月比△19.6%)。・2カ月ぶりの400億円割れ。・前月比2カ月ぶり減少。前年同月比は3カ月連続減少。・3月の反動減により前月から減少。政策待ちにより、様子見続く。① 一般機械 152.3億円(前月比△27.0% 前年同月比△9.9%) うち金型 25.0億円(前月比△27.2% 前年同月比+7.9%)② 自動車 135.2億円(前月比△11.4% 前年同月比△36.3%) うち部品 81.5億円(前月比△20.1% 前年同月比△48.4%)③ 電気・精密 27.0億円(前月比△47.2% 前年同月比△23.2%)④ 航空機・造船・搬送用機械 21.7億円(前月比△23.1% 前年同月比△5.3%)

4月分外需

602.6億円(前月比△7.2% 前年同月比△30.1%)・6カ月連続の600億円超。・前月比は3カ月ぶり減少。前年同月比は11カ月連続減少。・主要3極は前月比すべて減少。外需全体では横ばい圏内の動きが継続。①ア ジ ア:229.6億円(前月比△9.5% 前年同月比△52.8%)・東アジア:177.6億円(前月比△6.5% 前年同月比△52.2%)〈中 国〉129.6億円(前月比△4.3% 前年同月比△56.9%)・その他アジア52.0億円(前月比△18.5% 前年同月比△54.8%)〈タ イ〉16.2億円(前月比△17.3% 前年同月比△32.6%)〈ベトナム〉4.3億円(前月比△60.1% 前年同月比△92.6)〈イ ン ド〉17.1億円(前月比△8.3% 前年同月比△1.2%)②欧 州:158.6億円(前月比△0.3% 前年同月比+2.5%)〈ド イ ツ〉47.3億円(前月比+25.6% 前年同月比△6.1%)③北 米:208.8億円(前月比△8.9% 前年同月比△0.3%)〈アメリカ〉169.7億円(前月比△15.2% 前年同月比△6.7%)〈メキシコ〉 31.0億円(前月比+78.3% 前年同月比+136.0%)

3月分超硬工具主要統計

日本機械工具工業会がまとめた2016年3月分超硬工具主要統計は以下の通り。【超硬合金重量】514トン(前年比94.8)。【超硬工具生産額】切削工具216億400万円(前年比93.1)、耐摩工具33億300万円(同92.1)、鉱山土木工具7億2200万円(同85.2)、その他工具15億7000万円(同300.2)、焼結体・工具20億8200万円(同93.4)、合計292億8200万円(同96.3)。【輸出入】輸出105億4400万円(前年比98.3)、輸入71億3900万円(同101.9)。【超硬工具出荷額】切削工具222億7000万円(前年比91.1)、耐摩工具33億9900万円(同94.7)、鉱山土木工具7億5500万円(同81.0)、その他工具14億9700万円(同308.7)、焼結体・工具24億4400万円(同97.2)、合計303億6500万円(同95.0)。【刃先交換チップ】生産2904万1000個(前年比96.2)、出荷3081万2000個(同98.1)。

ロボット統計受注・生産・出荷実績(2016年1~3 月期)

ロボット工業会がまとめた、2016年1~3月期のロボット統計受注・生産・出荷実績は次のとおり。受注 受注台数は、対前年同期比で、+6.3%の38,035 台となり、2四半期連続でプラス成長となった。また、四半期ベースでは過去最高実績となった。 受注額は、同△4.2%の1,329 億円と、2013 年4~6 月期以来となる11四半期ぶりのマイナスに転じた。生産 生産台数は、対前年同期比、+6.7%の36,920 台となり、11四半期連続でプラス成長。また、四半期ベースでは過去最高実績となった。 生産額では、同+8.4%の1,246 億円となり、2四半期ぶりにプラスに転じた。 昨年2015 年(会員+非会員)の年間生産額(出荷額)は、輸出は円安を背景に海外需要が拡大し、国内は政策効果などとも相まって設備投資が増加したことで、対前年比で約6%増の6,300 億円となる見込み。また、今年2016 年(会員+非会員)の年間生産額(出荷額)は、引き続き国内での需要増に加え、米国での更なる景気拡大と製造業回帰による堅調な伸び、中国での減速経済の中にあっても高い自動化投資意欲、さらに欧米におけるインダストリー4.0 などIoTを通じた産業用ロボットへの関心の高まりなど、今年も海外需要の拡大が期待され、対前年比で約6%増の6,700 億円となる見通し。出荷 国内は昨年好調であった、主要ユーザーである自動車産業向けと電気機械産業向けは今年も好調を維持している。海外市場は、中国向けが少なくとも前年並みを維持する中で、欧米向けは堅調に推移していくと見込まれる。 総出荷台数は、対前年同期比、+9.1%の37,048 台と、11四半期連続のプラス成長となった。また、四半期ベースでは過去最高実績となった。 総出荷額では、同+6.1%の1,381 億円となり、10四半期連続のプラス成長となった。 国内出荷台数は、同+17.4%の10,328 台となり、10四半期連続のプラス成長となった。また、四半期ベースでは過去最高実績となった。 国内出荷額では、同+17.0%の481 億円となり、10四半期連続のプラス成長となった。 輸出台数は、同+6.3%の26,720 台となり、11四半期連続でプラス成長となった。 輸出額では、同+1.1%の901 億円となり、2四半期連続でプラス成長となった。国内出荷内訳 自動車産業向けは、対前年同期比で+34.8%の4,148 台となり、2四半期連続でプラス成長となった。出荷額は、同+27.0%の175 億円となり、3四半期連続でプラス成長となった。 電子・電気機械産業向けは、対前年同期比で、△10.6%の2,446 台と、2013年4~6 月期以来となる、11四半期ぶりのマイナス成長となった。 出荷額は、同△2.0%の126 億円となり、2四半期ぶりにマイナスに転じた。一般組立用は好調であったが、半導体用(ウェハ搬送)に伸び悩みが見られた。輸出内訳 溶接用は、対前年同期比で△2.7%の8,054 台となり、2四半期連続でマイナス成長となった。出荷額では、同△0.7%の209 億円となり、2013 年4~6 月期以来となる、11四半期ぶりのマイナス成長となった。欧米向けは堅調に推移するとともに、中国向けに回復感が見られた。 電子部品実装用は、同△5.8%の1,859 台、出荷額は同△6.1%の297 億円となり、各々4四半期連続でマイナス成長となった。電機向けの主要用途である電子部品実装用は、引き続き中国向けに伸び悩みが見られる。 輸出は、欧米向けが堅調であるのに対し、中国向けは用途によって好不調が見られるものの前年同期を上回っており、自動化投資への意欲は依然高いことから今後の需要回復が期待される。

【レポート】「INTERMOLD2016」でみた各社の製品&技術(前編)

去る4月20日(水)から23日(土)までの4日間、インテックス大阪で開催されたINTERMOLD2016/金型展2016」「金属プレス加工技術展2016」は、日本のものづくりを根底から支える工作機械・工具・周辺機器がズラリと並んだ。注目した企業の製品&技術を前編・後編に分けてレポートする。

(あいうえお順で掲載:前編=アマダマシンツール、イワタツール、オーエスジー、オークマ、OKK、岡本工作機械製作所、キタムラ機械、黒田精工、ジーベックテクノロジー、ダイジェット工業)

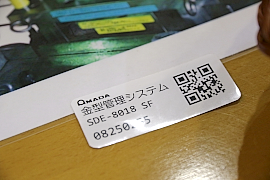

驚愕のスピードで大量切断を見せつけた! メーカーならではの金型管理システムに要注目!

●アマダマシンツール

注目したのは新型バンドソー「HPSAW-310」(参考出品)。驚愕のスピードで大量切断をする様子を来場者に見せつけた。高剛性フレームやブレードハウジングと耐チッピング、耐摩耗性を大幅に改善した超硬ブレードの組合せで安定した調速切断を可能にしたという。そのスピードたるやアッという間の出来事だったので、「えっ? もう終わったの?」という感じ。超硬丸鋸盤の2倍の切断スピードだというから、驚いた。これなら生産効率が飛躍的に向上するのは間違いない。来場者も釘付けだった。

注目したのは新型バンドソー「HPSAW-310」(参考出品)。驚愕のスピードで大量切断をする様子を来場者に見せつけた。高剛性フレームやブレードハウジングと耐チッピング、耐摩耗性を大幅に改善した超硬ブレードの組合せで安定した調速切断を可能にしたという。そのスピードたるやアッという間の出来事だったので、「えっ? もう終わったの?」という感じ。超硬丸鋸盤の2倍の切断スピードだというから、驚いた。これなら生産効率が飛躍的に向上するのは間違いない。来場者も釘付けだった。

「トグロンハードドリル」になんと60Dが登場していた!

●イワタツール

そして、今回、トグロンハードドリルの中になんと60Dが登場していたのだから、驚いた。これは凄い!

ブース内には、ロングスタマシンの「チップクラッシャー」も展示されていた。これは切粉の容積を1/3~1/10にする製品で、切粉台車の好感回数を減らすことにより作業の効率化、生産性の向上に繋がるもの。切粉回収業者の手配回数が減ることによる経費削減、切粉置き場の省スペース化が実現される。

ブース内には、ロングスタマシンの「チップクラッシャー」も展示されていた。これは切粉の容積を1/3~1/10にする製品で、切粉台車の好感回数を減らすことにより作業の効率化、生産性の向上に繋がるもの。切粉回収業者の手配回数が減ることによる経費削減、切粉置き場の省スペース化が実現される。金型や部品加工の生き残り戦略の秘策が詰まった工具を展開!

●オーエスジー

全ての要求を1台で満たす! MULTUS U シリーズ

●オークマ

オークマの魅力といったら、“インテリジェント複合加工機”と連想する方も多いのではないだろうか。使い勝手の良いデザイン性の高さもさることながら、高精度、高剛性、高機能、工程結合―――これらの欲張りな要求を全て1台で満たすという「MULTUS U シリーズ」に注目した。

オークマの魅力といったら、“インテリジェント複合加工機”と連想する方も多いのではないだろうか。使い勝手の良いデザイン性の高さもさることながら、高精度、高剛性、高機能、工程結合―――これらの欲張りな要求を全て1台で満たすという「MULTUS U シリーズ」に注目した。

あらゆる方向からフレキシブルな加工を実現する――というキャッチフレーズから伺うことができるのは、Y軸全域での強靱な削り! 特にミーリングが多い複雑形状部品に最適な広い加工範囲も魅力。Y軸ストロークを十分に活かせる高剛性コラム移動式構造を採用しているので、Y軸全域で強力加工が可能となっている。「MULTUS U 4000」は、広いX軸ストロークでφ200mmワークの側面貫通穴をC軸回転なしで加工することも可能であり、最大□230mmの輪郭形状加工もこれまたC軸回転無しで加工することができる。330mmのロングドリル深穴加工もできるので、あれもこれも全部加工したいという欲張り加工にもってこいのマシンだといえる。トレンドとなっている変種変量生産において、優位性を出すには加工時間を最短にし、高い生産性を実現しなければならないが、同社の「MULTUS U シリーズ」は、2サドル構成を持つ。また、上下刃物台を有効活用した内外径同時加工で、4軸が生み出す高能率加工で加工時間を大きく短縮し、経済効果に期待ができる。また、仮受台を下刃物台に取付け、ワークの着脱が自動でできるので、オペレータの作業負担も軽減しているという使う人にも優しいマシンである。

加工の本格派マシン VM/Rシリーズがキラリと光る!

●OKK

昨年100周年を迎えたOKK。

昨年100周年を迎えたOKK。

今回、一般部品加工からチタン等の難削材部品の加工まで対応するベストセラー機「VM/Rシリーズ」を一新して展示。どこが変わったかというと、本体剛性と主軸剛性を高め、切削性能をさらにアップさせていた。ちなみに「VM43R」の納入実績は2500台というから人気の高さを知ることができる。

展示されていたのは「VM53R」。重切削・高精度加工を可能にし、優れた操作性を追求した本体構造を持つ。広い加工エリアにも注目したい。X軸移動量:1050mm、Y軸移動量:530mm、Z軸移動量:510mmと幅広いストロークを確保している。また、オプションでロングテーブル使用(1260mm560mm)を準備しているので幅広のワークも万全だ。

接近性にも優れており、カバー前面から主軸までの距離を780mm、テーブルまでの高さを920mm。より操作性が向上しているのも嬉しい。

向上したのはそれだけじゃない。本体剛性は、肉厚リブとダイヤゴナルリブ(三角リブ構造)の組合せにより、重切削での剛性を維持している。

他にも精度向上・維持のために、速度/位置で変化するバックラッシをすべり摺動面の特性に合わせた補正(特許4750496)で低減、送り、位置決めの繰り返しで生じる誤差ボールねじ伸び補正で低減、主軸回転による熱変位も補正するといった優れた機能も搭載している。もうひとつ、OKK独自のカム式高速同期工具交換装置(OKK特許)の採用で安定した工具交換と耐久性も実現している。まさに「OKKならではの削りを体感」できるシリーズだ。

「研削革命」の文字が来場者の心を捉えた!

●岡本工作機械製作所

従来比10倍の加工を提案した岡本工作機械製作所が掲げる「研削革命」。目指すのは、高能率研削・机上測定&自動補正・複合研削を柱とした高能率加工だ。

従来比10倍の加工を提案した岡本工作機械製作所が掲げる「研削革命」。目指すのは、高能率研削・机上測定&自動補正・複合研削を柱とした高能率加工だ。

平面・成型研削加工は、従来、熟練を要する作業だが、人間がやることなので、品質の安定性やスピードといった観点から困難なこともあったが、同社の推奨する「研削革命」は、高剛性マシン・切れる砥石、切れる研削液の3要素で従来の研削の常識を遙かに超える50~100µmに及ぶ粗取り切込み量を達成している。リニアモータ駆動採用でテーブル反転スピードも向上したのも見逃せない。

しかも机上に加工ワークを乗せたまま測定ができることもありがたい。測定後はそのまま自動補正を行うことができる。これにより、加工ワークの着脱の工程を省くことができるので、作業スピードと機械稼働率の向上はもちろん、加工不良が出にくくその分、コスト削減にも貢献する。複合研削では、内面研削・円筒研削・溝面研削を1台のマシンで行う。工程集約による生産性向上に貢献する。

今回注目したマシンは、CNC精密平面研削盤「PSG64CA-iQ」。このマシンは機械の持つ真直運動精度を正格に転写させる高剛性設計が特長。熟練技能者の加工条件を自動設定できる仕組みを持つ。同社独自開発の文字レス&スキルスレス「iQ(Intelligence Quotient)」世界標準ソフトを搭載している。斬新な発想でデータ入力を徹底的に簡素化し、その気になれば誰もが熟練技を持つ職人になれるマシンとなっている。

省スペースを実現した「Mytrunnion-4G」と独自開発のCNC制御装置「Arumatik-Mi」で大幅な加工時間短縮を実現!

●キタムラ機械

世界で初めて位置決め精度1µmの精度保証を実施したのは同社の同時5軸制御マシニングセンタ「Mytrunnion-5」だった。今回展示されていたのは、そのコンセプトをそのまま継承して、設置スペースを7.7㎡の省スペース化を実現した「Mytrunnion-4G」。5 軸制御駆動部には、超高精度ローラーギアカムを採用することで、バックラッシュゼロが可能になった。 これにより、同時5 軸制御機では稀な全軸フルストロークにおいて位置決め精度±2 µm、繰り返し精度±1 µmを実現している。

世界で初めて位置決め精度1µmの精度保証を実施したのは同社の同時5軸制御マシニングセンタ「Mytrunnion-5」だった。今回展示されていたのは、そのコンセプトをそのまま継承して、設置スペースを7.7㎡の省スペース化を実現した「Mytrunnion-4G」。5 軸制御駆動部には、超高精度ローラーギアカムを採用することで、バックラッシュゼロが可能になった。 これにより、同時5 軸制御機では稀な全軸フルストロークにおいて位置決め精度±2 µm、繰り返し精度±1 µmを実現している。

他にも注目すべき点がある。制御装置だ。

キタムラ機械オリジナルCNC 制御装置「Arumatik-Mi」を搭載し、従来の5倍の演算処理速度と最大で従来の25 万倍以上の512GB ハードディスクドライブによる大幅な加工時間短縮を可能にしている。さらに、加工時間が100 時間を越すような大容量のプログラムでも、分割せずに余裕を持って一括処理ができるうえ、USB メモリーからも同様の直接運転も可能となるという。ユニークなキタムラらしい技術が炸裂している世界に類がないマシニングセンタといっていいだろう。

同時5軸制御時での最大加工サイズは、φ500×400mmと大きく設定されており、主軸は最高回転速度までの加速が2.3 秒の高速加減速・ 毎分15,000 回転(40 番テーパ)を標準装備し、複雑形状や金型加工においても、「スマートデザイン」による免振設計された高品位加工が可能だ。

多様な時代に必要とされる製品&技術であらゆる産業に貢献

黒田精工

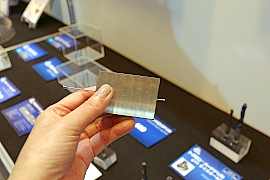

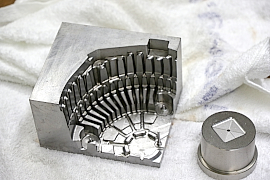

もうひとつ、クロダといえば、「FASTECシステム」(登録商標)が有名だ。これは、薄板積層部品の組立工程をプレス作業と同時に金型の中で行うもので、精密機器の総合メーカーならではの蓄積された技術の中で実現したもの。このシステムには、①ダボ積層の「FASTEC」(コストが安く様々な形状に対応)、②レーザー溶接積層「LASER FASTEC」(極小ワークに特化)、③接着積層「GLUE FASTEC」(新技術・極薄材積層可能)の3つの工法がある。写真にあるのはデジタルカメラやVTRカメラ、プリンタなどに内蔵されているマイクロモータコアで、「LASER FASTEC」の技術が使われている。この技術は高精度小型薄板積層品の量産のために開発されたとのこと。薄板の積層固着にYAGレーザーを採用したことにより製品形状の制約を受けにくく、困難とされていた小物薄板積層品(磁気ヘッドコアなど)を安定した強度と品質で量産化する技術なのだ。ちなみに同社は携帯電話振動用モータコアでは世界25%のシェアを誇っている。

もうひとつ、クロダといえば、「FASTECシステム」(登録商標)が有名だ。これは、薄板積層部品の組立工程をプレス作業と同時に金型の中で行うもので、精密機器の総合メーカーならではの蓄積された技術の中で実現したもの。このシステムには、①ダボ積層の「FASTEC」(コストが安く様々な形状に対応)、②レーザー溶接積層「LASER FASTEC」(極小ワークに特化)、③接着積層「GLUE FASTEC」(新技術・極薄材積層可能)の3つの工法がある。写真にあるのはデジタルカメラやVTRカメラ、プリンタなどに内蔵されているマイクロモータコアで、「LASER FASTEC」の技術が使われている。この技術は高精度小型薄板積層品の量産のために開発されたとのこと。薄板の積層固着にYAGレーザーを採用したことにより製品形状の制約を受けにくく、困難とされていた小物薄板積層品(磁気ヘッドコアなど)を安定した強度と品質で量産化する技術なのだ。ちなみに同社は携帯電話振動用モータコアでは世界25%のシェアを誇っている。

さすがはセラミック砥石の世界シェアN0.1! 来場者を楽しませるアイデアも満載!

●ジーベックテクノロジー

今回は、金型研磨、自動車・航空機部品のバリ取り・研磨の事例を多数紹介していた。研磨を自動化することで、熟練工手研磨で85分ほどかかっていた磨き作業がなんと1.5分に短縮されたという実績もある。加工前Ra1.4µmから加工後Ra0.03µmまで自動化し、熟練研磨技術を鏡面磨き仕上げなどの最終工程のみ集約することができるというから、同社の推奨するバリ取り自動化は、大幅に工程の短縮ができるといえるだろう。

今回、目立ったのは、今年1月ラインナップを追加した「自動調整スリーブ」。バリ取りの自動化を推進している同社の「XEBECブラシ表面用」のオプションツール。特長はブラシ突出量補正が不要でチョコ停ゼロ、最適条件の維持と品質安定に役立つ製品である。これがあれば、工具管理負担を解消し、ポカミスの原因となる手動による突出し作業が不要になるので無人加工ができる。バリ取りの自動化が実現できれば、有益な時間の確保や、経済効果が期待できる――ということをこのブースでしっかり認識することができた。

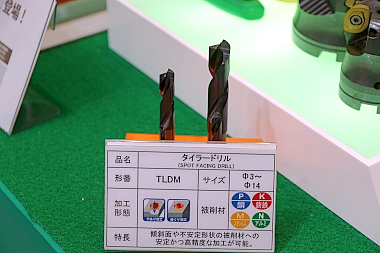

ステンレスが使えるのは「タイラードリル」だけ!

●ダイジェット工業

高硬度と格闘している加工現場の中でファンも多いダイジェット工業。今回の展示品から、注目したのは先端角が180°フラットな座ぐり加工用ドリル「タイラードリル」だ。

高硬度と格闘している加工現場の中でファンも多いダイジェット工業。今回の展示品から、注目したのは先端角が180°フラットな座ぐり加工用ドリル「タイラードリル」だ。

傾斜面でも交差穴でも下穴なしで安定加工ができる工具である。薄板の穴あけ加工において、一般のドリルよりバリの発声が少なく、広い溝形状で切粉処理性に優れている。

他社品に比べ、切削動力を約2割減というから魅力的だ。炭素鋼からプリハードン鋼、ステンレス鋼、アルミ合金まで幅広い被削材に対応する。

プリハードン鋼を2000穴加工したとしても連続使用が可能という驚きの強靱さを兼ね備えている。この工具の魅力はそれだけではない。担当者によると、「このタイプでステンレス鋼でも問題なく使えるのはウチだけなんですよ」とのこと。ステンレス鋼の穴開けでは、ワーク400個加工も、バリが小さく穴精度も良好、しかも連続使用可能だという。加工時間も1穴あたり15秒から2秒に短縮するというから、驚いた。

同社の底堅い人気は、“ここしかない”工具がチラホラあることも理由のひとつ。工具サイズも微妙なサイズが揃っていたりすると聞いた。今後もどんな工具がでてくるか、楽しみなメーカーのひとつである。

▼後編はコチラ▼(大昭和精機、ナガセインテグレックス、日進工具、ブルームノボテスト、牧野フライス製作所、三井精機工業、三菱日立ツール、三菱マテリアル、安田工業、ユニオンツール)

http://seizougenba.com/node/7337