【前編】プライドをかけた熱い想い こんなドリルをつくりたい! ~超硬ソリッドドリルの歴史と小径穴加工の難しさ 三菱マテリアル~

われわれは超硬ソリッドドリルの歴史を開いてきたパイオニア! このプライドをかけて、素晴らしいドリルをつくりたい!

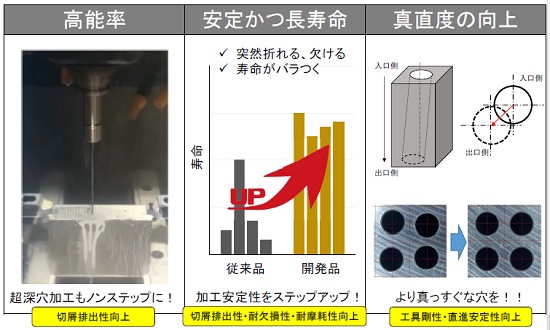

細穴加工の難しい点は、①L/D=30を超える穴はノンステップ加工が困難、②突発の折損や欠損が絶えない、③穴曲がりにより、入り口と出口の穴位置ずれが大きいこと。顧客が加工するワークで不良を発生させないよう、切削工具メーカーもしのぎを削っている状態である。

これらの課題に対応するためには、①高能率な穴加工を可能にする高L/Dの小径オイルホールドリル、②安定かつ長寿命な加工を実現するドリル、③真直度を向上して高精度な穴加工を実現できるドリルの3つの要素が重要な鍵を握る。

高能率な穴加工を実現するためには、超深穴加工においても、ノンステップ加工が望ましい。その一方で、切りくず排出性が問われるうえ、突然折れたり、欠けたりすることで、工具寿命がバラつくといった厄介な問題がチラついている。これらを解決するためには、切りくず排出性・耐欠損性・耐摩耗性を向上させて加工安定性をステップアップすることや、深穴を加工する際にたわんで穴位置がずれたりするといった問題を回避する必要がある。

高品質な部品が重要な理由は、われわれの生活に密着した最終製品に搭載され、その品質や安全性などに直結していることにある。昨今、自動車などは豊富な機能を備えており、さまざまな機能を実現するために細かい部品がたくさん必要になるわけで、「そうした細かい部品をつくっていくことをプロデュースする上で、それを実現する工具を発売するということが大切だと考えています。」と工具の重要性を述べた中山さん。たかが工具一本と思われがちだが、自動車や航空機など最終製品の安全性、品質確保にはこの工具一本の役割は大きい。

専用の機械を必要とするガンドリル加工や放電加工、ワークの取り付けを反転させる段取りが必要なトンボ加工でしか対応できなかった深穴加工の領域にも対応し、なおかつ切りくず伸びによるワークへの干渉懸念を払拭する。これらの条件をソリッドドリルで実現できれば、サイクルタイムの短縮により機械の稼働時間も削減できる。高能率なドリルを使用しつつ、突発損傷が防止できれば、工具費や不良リカバリーコストを抑制し、余分な工具や材料の在庫を減らすことができるのだ。

「しつこいようですが、われわれは超硬ソリッドドリルの歴史を開いてきた自負があります。われわれのプライドにかけて、加工の課題を解決し、小径穴あけ加工に新たなワクワク体験をお客様にご提供したいという想いもあり、本当につくりたかったドリルをつくりました。このドリルは弊社調べではありますが、世界初の新製品です。もう、他社の追随を許しません!」(一同)

皆さんの意気込みが痛いほど伝わったところで、さぁ、次は加工テストだ! φ2未満の異形穴を有したオイルホール付きドリルにて、L/D=40までというレパートリ展開は、世界に存在しないと同社から聞いた。更に今回開発された『DVAS』は、φ1.0からのサイズ展開でL/D=50という驚異的な細長さであり、過去に類を見ない製品であるとのこと。具体的に新製品の能力がいかほどなのか、次は開発担当者から説明をしてもらおう。

技術的課題が非常に大きい小径・深穴ノンステップ一発加工を、本当にクリアできるのか―――――!?

相変わらずの無謀な要求をリクエストした営業側の要求に対し、開発が出した応えは??

(次回に続く)

↓後編はコチラ↓

https://seizougenba.com/node/12526