経済産業大臣賞にトヨタ自動車 「超高塗着エアレス塗装技術の開発」 ~第55回(令和2年度)機械振興賞受賞者決まる~

機械振興協会会長賞(企業名50音順)

●エレメント積層型混合技術(アイセル、推薦:大阪産業技術研究所)

「混合・攪拌」は様々な産業で広く利用されており、動力を使って攪拌翼を回転させる動的なものや、流路に設置する動力を持たない静的なものが存在する。静的なものではKenics型と呼ばれるインラインミキサーがよく知られているが、内径の9倍程度の長さを必要とし、十分な攪拌効果が得られない場合もあった。本業績では、2種類の多孔板を交互に組み合わせることにより、それぞれの孔が積層方向および半径方向に複雑な三次元流路を形成することで、流体を分割・合流させて攪拌するものである。これにより、内径より短い長さで攪拌を可能とした。また、同様な機構を動的な攪拌翼として使用することで、従来の羽根タイプの攪拌翼とくらべて高い攪拌性能を示した点が評価された。

「混合・攪拌」は様々な産業で広く利用されており、動力を使って攪拌翼を回転させる動的なものや、流路に設置する動力を持たない静的なものが存在する。静的なものではKenics型と呼ばれるインラインミキサーがよく知られているが、内径の9倍程度の長さを必要とし、十分な攪拌効果が得られない場合もあった。本業績では、2種類の多孔板を交互に組み合わせることにより、それぞれの孔が積層方向および半径方向に複雑な三次元流路を形成することで、流体を分割・合流させて攪拌するものである。これにより、内径より短い長さで攪拌を可能とした。また、同様な機構を動的な攪拌翼として使用することで、従来の羽根タイプの攪拌翼とくらべて高い攪拌性能を示した点が評価された。

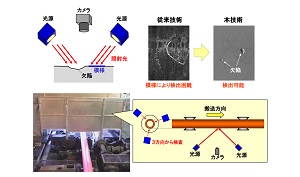

●ツイン投光差分方式表面検査装置(JFEスチ-ル、 推薦:日本鉄鋼協会)

鉄鋼製品表面の疵やへこみなどの表面欠陥は、外観上や強度保証の観点から非常に重要となる。しかし、自動車用の薄板鋼板以外の鉄鋼製品では表面に冷却むらや圧延の不均一性による模様、黒皮と呼ばれる酸化膜の模様があり自動検査が困難であった。そのため、毎秒数mで移動する製品を熟練者が目視によって欠陥を判別しており、非常に負担が大きく、欠陥の見逃しリスクもあった。本業績では、鋼板や鋼管の表面に2方向から1/10000秒差でストロボ光を照射し、位置ずれのほとんどない2画像の差分により平らな模様を除去した画像をAIに評価させることにより表面欠陥の発生直後に検出できるようにした。これにより、鋼材エンドユーザーからの表面欠陥による苦情の発生をほぼ抑えることに成功した点が評価された。

鉄鋼製品表面の疵やへこみなどの表面欠陥は、外観上や強度保証の観点から非常に重要となる。しかし、自動車用の薄板鋼板以外の鉄鋼製品では表面に冷却むらや圧延の不均一性による模様、黒皮と呼ばれる酸化膜の模様があり自動検査が困難であった。そのため、毎秒数mで移動する製品を熟練者が目視によって欠陥を判別しており、非常に負担が大きく、欠陥の見逃しリスクもあった。本業績では、鋼板や鋼管の表面に2方向から1/10000秒差でストロボ光を照射し、位置ずれのほとんどない2画像の差分により平らな模様を除去した画像をAIに評価させることにより表面欠陥の発生直後に検出できるようにした。これにより、鋼材エンドユーザーからの表面欠陥による苦情の発生をほぼ抑えることに成功した点が評価された。

●新世代スプリット駆動CVTの開発(ダイハツ工業、推薦:日本自動車工業会)

自動車の変速機に用いられるCVTは、変速比を大きくすると効率が悪くなり、体格が大きくなることから、変速比を大きくしづらかった。それに加えて、動力性能確保のための低速側変速比確保と高速側の低効率により、高速側の燃費が犠牲となっていた。同社では独自の技術である3軸CVTの機構を応用し、従来、後退用に使用する遊星歯車機構を2入力増速装置として用いることにより、従来ベルトのみに頼っていたトルク伝達を分割することを可能として、ベルトの負荷を軽減するとともに、変速比の幅を25%広げることに成功した。これにより、プーリへ供給する油圧供給の負担も軽減でき、さらにオイルポンプを小型化、クランク軸に組み込むことで、従来の変速域で約4%、高速時で約8%、効率を向上させることに成功した点が評価された。

自動車の変速機に用いられるCVTは、変速比を大きくすると効率が悪くなり、体格が大きくなることから、変速比を大きくしづらかった。それに加えて、動力性能確保のための低速側変速比確保と高速側の低効率により、高速側の燃費が犠牲となっていた。同社では独自の技術である3軸CVTの機構を応用し、従来、後退用に使用する遊星歯車機構を2入力増速装置として用いることにより、従来ベルトのみに頼っていたトルク伝達を分割することを可能として、ベルトの負荷を軽減するとともに、変速比の幅を25%広げることに成功した。これにより、プーリへ供給する油圧供給の負担も軽減でき、さらにオイルポンプを小型化、クランク軸に組み込むことで、従来の変速域で約4%、高速時で約8%、効率を向上させることに成功した点が評価された。

●新構造トーションビームアクスルとその高効率生産技術の開発(マツダ、ワイテック)

自動車のリアサスペンションには構造がシンプルで軽量・コンパクトなトーションビームアクスル形式(TBA)が用いられることが多いが、従来は乗り心地に大きく影響するセンタービームを既製品の鋼管からプレス加工していたため、設計の自由度が低かった。本業績では、板材からプレス成形することで、中心付近の直径を細くしてねじり剛性を低くし、両端部は大口径で剛性を高めた鋼管を製作し、しなやかな乗り心地と操縦安定性を高い次元で両立させた。さらに、これらの鋼管の製作過程を汎用設備にて自動化することで、コストの低減も実現した点が評価された。

自動車のリアサスペンションには構造がシンプルで軽量・コンパクトなトーションビームアクスル形式(TBA)が用いられることが多いが、従来は乗り心地に大きく影響するセンタービームを既製品の鋼管からプレス加工していたため、設計の自由度が低かった。本業績では、板材からプレス成形することで、中心付近の直径を細くしてねじり剛性を低くし、両端部は大口径で剛性を高めた鋼管を製作し、しなやかな乗り心地と操縦安定性を高い次元で両立させた。さらに、これらの鋼管の製作過程を汎用設備にて自動化することで、コストの低減も実現した点が評価された。

●紙幣の高解像度磁気画像取得を可能とするライン磁気イメージセンサ(三菱電機)

偽札の精巧化に対抗するため、高精度な真贋判定には、光学情報だけでなく、従来よりも高精細な磁気情報を用いた紙幣鑑別が必要となる。従来は小型化が難しい半導体磁気抵抗効果(SMR(Shingled Magnetic Recording))素子を使用していたため10mmピッチ程度の簡単な磁気パターンしか鑑別できず、近年増加しているサブミリオーダーの磁気情報は画像化できなかった。本業績では、異方性磁気抵抗効果(AMR(Anisotropic Magneto Resistive))素子を用いて、全体のサイズはそのままで、従来比20倍となる高分解能イメージセンサを開発した。AMR 素子は、小型化はし易いものの磁気飽和しやすいために高感度化が難しかった。磁気抵抗による抵抗値を増大させつつ小型化するためにジグザグ配線となるミアンダ構造とするとともに、2つのセンサーをブリッジ構造として、感度の向上と外乱の影響を少なくしている、また、ブリッジさせるセンサーを平行に並べるのではなく、ハの字構造として、磁気モーメントの反転現象を防いだ点が評価された。

偽札の精巧化に対抗するため、高精度な真贋判定には、光学情報だけでなく、従来よりも高精細な磁気情報を用いた紙幣鑑別が必要となる。従来は小型化が難しい半導体磁気抵抗効果(SMR(Shingled Magnetic Recording))素子を使用していたため10mmピッチ程度の簡単な磁気パターンしか鑑別できず、近年増加しているサブミリオーダーの磁気情報は画像化できなかった。本業績では、異方性磁気抵抗効果(AMR(Anisotropic Magneto Resistive))素子を用いて、全体のサイズはそのままで、従来比20倍となる高分解能イメージセンサを開発した。AMR 素子は、小型化はし易いものの磁気飽和しやすいために高感度化が難しかった。磁気抵抗による抵抗値を増大させつつ小型化するためにジグザグ配線となるミアンダ構造とするとともに、2つのセンサーをブリッジ構造として、感度の向上と外乱の影響を少なくしている、また、ブリッジさせるセンサーを平行に並べるのではなく、ハの字構造として、磁気モーメントの反転現象を防いだ点が評価された。

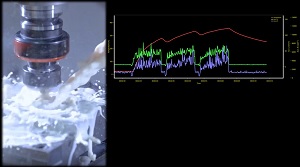

●加工現象をリアルタイムにマルチ計測できる工具(山本金属製作所、推薦:岡山県産業振興財団)

航空宇宙産業や医療機器などの先端産業機器においては、軽量・高強度・耐熱性などの要求から、難削材の需要が多く、加工精度の要求も高くなっている。しかし、これらの加工には、熟練技能者が経験や勘に基づいて加工条件を調整することが多く、ノウハウの蓄積が求められている。本業績では加工中の温度や加速度、切削抵抗などが測定できる工具ホルダを開発し、加工中にこれらのデータを取り込むことにより、加工負荷や加工状況などを記録することを可能とした。これにより工具破損の未然防止、不良品の抑制、加工条件の最適化等を可能にした点が評価された。

航空宇宙産業や医療機器などの先端産業機器においては、軽量・高強度・耐熱性などの要求から、難削材の需要が多く、加工精度の要求も高くなっている。しかし、これらの加工には、熟練技能者が経験や勘に基づいて加工条件を調整することが多く、ノウハウの蓄積が求められている。本業績では加工中の温度や加速度、切削抵抗などが測定できる工具ホルダを開発し、加工中にこれらのデータを取り込むことにより、加工負荷や加工状況などを記録することを可能とした。これにより工具破損の未然防止、不良品の抑制、加工条件の最適化等を可能にした点が評価された。