不二越 工具はここまで進化した! 「バリレスシリーズ」の実力を探る

バリが見当たらないバリレスタップ

次は汎用タップと『バリレスタップ』の実演に向かった。タップ加工で面倒なのは、めねじ内径にバリが発生することであろう。タップ加工後に栓ゲージが通らず品質NGを出す、手作業で細かなバリを取らなければならずタイムパフォーマンスが悪い、など加工現場の悩みは大きい。品質悪化を招き、作業を増大させるバリは嫌われて当然だ。

「双方の比較でめねじの仕上がり具合を見てください。内径に出るバリがなくなります! 加工穴数が増えてもバリ〝ゼロ〟を達成しました!」と自信をみせる開発者たち。

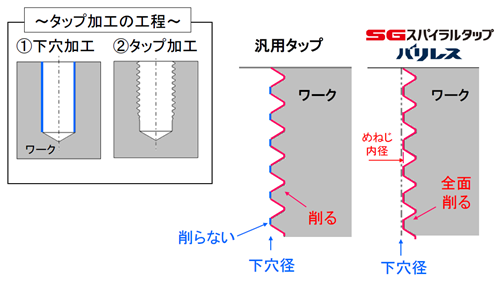

タップ加工はドリルで下穴をあけた後に加工をする。なお、バリレスタップはねじ下穴径を削ることが特長である。

被削材はS50C。すぐに半割にして見られるようサンドイッチ状態にしている。切削速度は30(m/min)。切削油剤は水溶性。まずは下穴を推奨のφ10.2からφ10.3、φ10.4と順に下穴をあけ、掃除をしたあとに汎用タップとバリレスタップで加工を行った。

加工が終わり、双方比較をしてみる。触ってみても感触は明らかに違う。汎用品で加工した面はザラついているうえ、下穴がφ10.3でもΦ10.2のピンゲージがスッと入っていかない。この原因は、もちろんバリである。ここで汎用タップとのバリレスタップによる内径バリ状態とねじ断面のバリ高さについて説明があった。汎用タップは平均的にバリ高さが0.03から0.1mmほどあったものの、バリレスタップはなんと0.00mm! なんということでしょう!

バリゼロを達成したメカニズムについては、めねじ内径を総形で削る「シェービングエッジ」にあった。

「バリが出る隙間もありません!」と開発者たち。注目したいのは、幅の広い切りくずが出やすいタップ加工は切りくずが噛み込みやすくなる点だが、それに対する対策について、「ガイドチャンファで切りくず噛み込みを抑制し、刃欠けを防止している。」とのこと。

この日は、被削材が樹脂のバリを見せて頂いたが、糸状でこれもまた厄介なバリだと分かる。こんな大量のバリを加工現場ではピンセットでピッピッと人が取っているのだと思うと、考えるだけでも面倒臭い。

ひとつアイデアを実現すれば、ひとつ問題が起きる。最適な形状を極限まで突き詰め、試行錯誤を繰り返しながら商品化に結びつける不二越のバリレス開発チームの汗の結晶がこれらの画期的な商品に結びついたのだと思うと感慨もひとしおだ。