「ファクトリーオートメーションで生産性向上に寄与」 牧野フライス製作所 宮崎社長に聞く

「お客様の駐車場が展示会場」~ユーザーニーズの沿った製品開発~

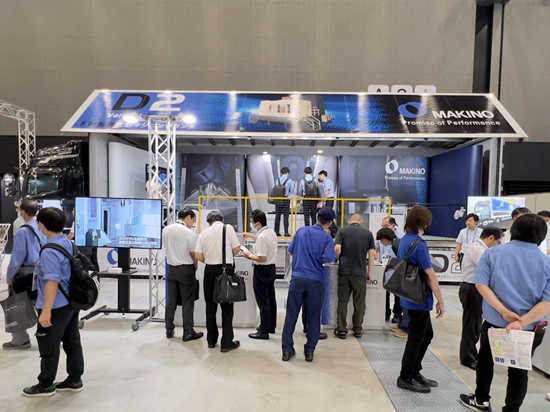

本年、4月と6月に名古屋、大阪各地で「INTERMOLD2024」(主催=日本金型工業会/テレビ大阪)が開催されたが、同社が来場者の注目を集めたもののひとつに「キャラバントラック」があった。煌びやかなキャラバントラックには大型機械で加工したサンプルが存在感を示しており、展示会担当者によると、「通常は顧客の駐車場に出向いて加工サンプルを見学して頂くのですが、展示会場で展示したのは初の試みです。」と話した。

通常、同社のキャラバントラック活動では顧客の工場まで訪問し、駐車場内などで加工サンプルを展示する。キャラバントラックが到着すると、訪問企業の設計、CAM、マシンオペレータ、放電、磨きなど、加工に係わる全ての担当者が集まってサンプルをのぞき込み、そこで議論が広がるという。

「うちのはワークに段差ができるんだけど、このサンプルはなぜ段差がないのか?」と磨き担当者が疑問を投げかけると、マシニング担当者は「プログラムが良いからだ」、「いやいやうちのマシンが古いから段差ができるかも」など反応は様々で、こうしたユーザーの声が次の開発に活かされるとのこと。

今佪INTERMOLD2024で展示したキャラバントラックの内容は、高級車のサスペンション部分のダイカストの金型だった。今まで10数点の部品であったものを1つの部品に一体化する金型である。

これを加工するマシンは『D2』だ。このマシンで加工をすれば3軸による焼き入れ後の仕上げ前加工や、工具交換時の手動測定、加工後の形彫放電加工も削減でき、大きな工程短縮が可能になることを来場者に訴求していた。ダイカスト金型はピカピカに仕上げており、これを見た来場者は、「きれいだ!」と驚きの声を上げていた。

このようにユーザーの生の声を開発に活かしている同社が本年4月に発表した製品が2製品ある。「回転数が欲しい」という顧客のニーズに沿った、主軸を変えずにATCでアタッチメントを取付け、高速仕上げ加工を実現する『VSシリーズ 60,000回転アタッチメント』と、仕上げ専用調整式フライスカッタ『SMART TOOL フラッシュセットミル』である。

従来、主軸の先端位置が機械のどこにあるのか分かりにくく、オペレータが調べて座標に補正をかけて手作業で調節していたが、これでは手間がかかる。『VSシリーズ 60,000回転アタッチメント』は、工具先端の位置がどこにあるのか機械が覚えてくれるので、手作業による補正作業がなくなるというメリットがある。工程短縮と同時に高能率が叶えばそのぶんエネルギーコストは下がると同時に経済効果は上がることをこの製品で示しているのだ。VSシリーズは標準が20,000回転なので、「主軸を変えずに高速仕上げができるのはありがたい」と評判も上々だ。

一方、仕上げ専用調整式フライスカッタ『SMART TOOL フラッシュセットミル』のキモは、特許出願中の刃先高さをピッタリ簡単に揃えられる機構である。既存カッタでは、締め付け時や回転時に刃先が動き、正確に高さを揃えるのに長時間を要したが、この製品は、精密な刃先高さの調整を容易にし、20,000の高速回転で使用可能な新しいフライスカッタなのだ。