ニュース

不二越がフッ素樹脂向け射出成形機用スクリュ部品 「NPR-FX25」を市場投入

不二越が、このほどフッ素樹脂向け射出成形機用スクリュ部品 「NPR-FX25」を市場投入すると発表した。発売日は来年1月。

不二越が、このほどフッ素樹脂向け射出成形機用スクリュ部品 「NPR-FX25」を市場投入すると発表した。発売日は来年1月。

同社は、高機能樹脂向け射出成形機用スクリュ部品NPRシリーズを商品化し、CFRTPなどの繊維強化樹脂に対応する「NPR1-EX」を中心に好評を博してきたが、NPRシリーズとして、フッ素樹脂に対応する高強度耐食ニッケル合金のスクリュ部品「NPR-FX25」を新たに開発、フッ素樹脂の射出成形におけるスクリュ部品の長寿命化・高強度化ニーズに対応し、ユーザーの生産性向上に貢献する。

NPR-FX25の概要

(1) 市場ニーズ

フッ素樹脂は、その非粘着性や耐摩耗性、耐熱性などから、様々な用途で用いられている。特に自動車分野では、EV化や安全装備の普及に伴い、リチウムイオン電池や車載半導体関連で使用されるフッ素樹脂部品の需要が拡大している。従来、フッ素樹脂の射出成形においては、耐食ニッケル合金のスクリュが使われているが、強度が不足することから、さらに長寿命かつ高強度のスクリュ部品のニーズが高まっている。

(2) 高強度耐食ニッケル合金の特長

同社は、材料部門を有する総合機械メーカーという強みを活かし、独自の腐食メカニズムの解析と最適な合金設計により、高強度耐食ニッケル合金を開発、従来の耐食ニッケル合金の耐食性を維持しつつ、5倍の硬さと2倍の引張強度を確保した。スクリュ部品を高強度化することで、フッ素樹脂射出成形時の高圧充填が可能となり、複雑形状のフッ素樹脂部品の量産を実現する。

(3) 商品ラインナップと寸法範囲

① 商品ラインナップ

スクリュ部品、ノズルほか成形機部品

② 寸法範囲

スクリュはφ80まで、ノズルはφ100まで対応

なお、同社では販売目標を年間6億円としている。

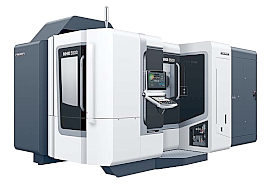

DMG MORIが、powerMASTER主軸を搭載し、大型ワークの量産に最適な「NHX 5500 / 6300 2nd Generation」を販売開始

DMG MORIは、このほど横形マシニングセンタNHX 5500およびNHX 6300の第2世代モデルとなる「NHX 5500 2nd Generation」および「NHX 6300 2nd Generation」の販売を開始した。「NHX 6300 2nd Generation」は、10月18日から開催されるメカトロテックジャパン2017で国内初出展し、注目を浴びた。

DMG MORIは、このほど横形マシニングセンタNHX 5500およびNHX 6300の第2世代モデルとなる「NHX 5500 2nd Generation」および「NHX 6300 2nd Generation」の販売を開始した。「NHX 6300 2nd Generation」は、10月18日から開催されるメカトロテックジャパン2017で国内初出展し、注目を浴びた。

「NHX 5500 2nd Generation」および「NHX 6300 2nd Generation」 は、大型ワークの重切削加工に対応するために50番テーパ機(HSK-A100対応:オプションにて対応可能。標準はBT50)として設計し、省エネルギー機能「GREENmode」を搭載した横形マシニングセンタ。従来機に対して顧客から要望が多かった「重切削を可能にする切削能力」と「効率的な切りくず処理」を実現するために、圧倒的な切削能力をもつ高剛性主軸「powerMASTER」と、クーラントタンク内のスラッジを高効率に回収する「スラッジ回収機能」の2つの特長的な機能を備えている。

「NHX 5500 2nd Generation」および「NHX 6300 2nd Generation」の特長

(1)切削能力/精度

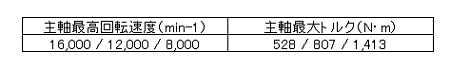

・高性能主軸powerMASTERを搭載

→標準仕様:最大トルク807 N・m(従来機比157 %アップ*1)

→主軸最高回転速度12,000 min-1(従来機比50 %アップ*1)

<選べる3つの仕様>

・最大切り込み深さ約1.5倍*2(従来機比)

→削り代が大きく、高い精度が要求される部品の加工時間を大幅に短縮

・高精度な加工を実現するフルクローズドループ制御(マグネスケール製SmartSCALE)を全軸標準装備

(*1NHX 5500 2nd Generationの場合 *2NHX 6300 2nd Generationの場合)

(2)切りくずソリューション

・クーラントタンク内の微細なスラッジを高精度サイクロンフィルタで高効率に回収する新技術「スラッジ回収機能」を標準搭載

→配管やクーラントノズル詰まり、ポンプの能力低下を防止し、クーラントタンク内の清掃時間を削減

・従来機より処理能力を向上させたドラムフィルタを搭載した内製の機外チップコンベヤを標準装備

・タンク容量を増大させ、クーラントの温度変化を低減

→NHX 5500 2nd Generation 約28%、NHX 6300 2nd Generation約11%増大(従来機比)

(3)高剛性

・構造の一部の肉厚を約90%*拡大し、底面を追加することでベッドの剛性を強化

・断面幅の一部を約40 %*、肉厚を2倍*に拡大したコラムを採用し、ねじれ剛性を強化

・ローラガイドを採用し、高剛性を実現

・主軸端面からパレット中心までの最小距離を従来機比1/2*となる50 mmに短縮

→より短い工具が使用可能となり、重切削加工にも対応

(*NHX 6300 2nd Generationの場合)

(4)作業性/メンテナンス性

・別置きのパルスハンドルを標準装備し、操作しながら加工エリアへの接近が可能

・主軸やパレットへの接近性を改善し、治具調整などの段取り替え作業の負荷を低減

・段取りステーション側にスライドドアを採用し、1,064 mm*の広いドア開口幅を実現

・日常点検が必要な機器類を機械側面にまとめ、メンテナンス性を向上

(*NHX 6300 2nd Generationの場合)

自動化システム

・多様化する生産課題を解決するさまざまな自動化システムを高品質、短納期で提供

RPPシステム(ラウンドパレットプール)*

・省スペースと段取りの作業性を兼ね備えた単位面積あたりのパレット数が最も多いシステム

CPPシステム(キャリアパレットプール)

・必要なパレット枚数に応じて、8つのパッケージから顧客のニーズに最適な仕様を選択できる導入しやすいシステム

LPPシステム(リニアパレットプール)

・立体タイプのパレット棚など、システム構築を自在にカスタマイズでき、顧客の生産性と稼働率を最も引き出せるシステム

・機械本体だけでなく、搬送装置・周辺装置・生産管理システム、さらには加工技術・治具・工具・測定まで、自動化システムの導入に関する全てを当社が一括してサポートする「DMG MORI ワンストップサービス」

(*NHX 5500 2nd Generationのみ)

省エネルギー

・DMG MORI独自の省エネ機能GREENmodeを搭載

GREENモニタリング

・CELOSの操作盤画面で消費電力量やCO2排出量を見える化

GREENデバイス

・高輝度のLED照明やアキュムレータ保圧型油圧ポンプを採用

GREENアイドリングストップ

・機械停止時にサーボモータ、主軸、クーラントポンプなどの動力を遮断、一定時間、機械操作が無い場合に操作盤の画面をオフ

GREENコントロール

・省エネペッキングサイクルにより加工時間を短縮、インバータを用いてクーラント吐出量を制御

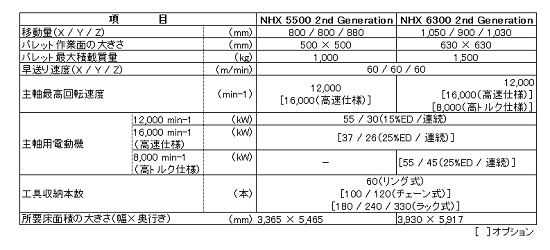

■主な機械仕様

大澤科学技術振興財団 今年度は24件の研究開発助成および9件の国際交流助成を行う

公益財団法人大澤科学技術振興財団(理事長=大澤伸朗オーエスジー常務取締役)は平成3年7月18日に設立され、日本のモノづくりを支える科学技術の振興に寄与したいという趣旨から、国内の大学・研究所等、非営利の研究機関に所属する研究者に助成を行っている。 今年度は、24件の研究開発助成および、9件の国際交流助成を行い、助成金の合計は6千1百69万7千円となった。また、設立来27年間の研究開発助成は345課題、国際交流助成も258件にのぼり、助成累計額は6億8千3百83万6千円に達している。

研究開発助成

1.「ガス透過性多孔質金型を用いる超微細精密プレス加工の成型不良と成形時間の改善」 富山県立大学・工学部教授竹井敏2.「磁気研磨法のエレクトロニクスの分野への技術展開」 宇都宮大学・大学院工学研究科准教授 吉原佐知雄3.「高速切削加工用経路構築法を応用したラジアスエンドミル仕上げ加工に関する研究」 成蹊大学・理工学部准教授 関根 務4.「ハイブリッド粉末混入放電加工による高機能金型仕上げ面の創成」 岡山大学・大学院自然科学研究科教授 岡田 晃5.「ダイヤモンドCVD膜の超高速成長技術の開発」 金沢大学・理工研究域准教授 徳田規夫6.「大気圧熱プラズマジェットを用いた炭化ケイ素半導体基板の薄化加工法の研究」 広島大学・大学院先端物質科学研究科助教 花房宏明7.「ホットカソード法による切削加工用酸化物・窒化物皮膜の高速スパッタ成膜技術の開発」 東北大学・大学院工学研究科教授 齊藤 伸8.「短パルスレーザ照射による超精密刃先研磨技術の確立と高能率CFRP切削工具の開発」 鳥取大学・工学研究科助教 前川 覚9.「顕微鏡下マイクロ切削加工を用いたマイクロ超音波モータの開発」 豊橋技術科学大学・エレクトロニクス先端融合研究所 准教授 真下智昭10.「超長寿命化を実現する軟質材向け(TiMo)(CN)コーティング転造タップの開発) 東北大学・大学院工学研究科准教授 須藤祐司11.「高集積フレキシブル無機単結晶デバイス作製に資する機械加工と信頼性評価」 東北大学・大学院工学研究科准教授 福島誉史12.「ナノコンポジットAlBN薄膜の構造制御とFe系母材向け硬質皮膜への応用」 福岡県工業技術センター・機械電子研究所主任技師 吉田智博13.「超ナノ微結晶ダイヤモンド膜の切削工具への応用」 九州大学・大学院総合理工学研究院准教授 吉武 剛14.「大気圧プラズマプロセスをベースとしたパワーデバイス用大口径単結晶ダイヤモンド基板の高能率ダメージフリー平坦化・平滑化プロセスの開発」 大阪大学・大学院工学研究科教授 山村和也15.「反応性HiPIMS プロセス制御による高耐久性α-アルミナ傾斜組成膜の創製」 首都大学東京大学院・システムデザイン研究科助教 清水徹英16.「MVP法によるドライ方式・一品処理型除膜技術の開発」 岐阜大学・工学部教授 上坂裕之17.「切削工具3次元刃先形状の定量的評価を実現するマイクロレーザプローブの開発」 東北大学・大学院工学研究科准教授 清水裕樹18.「PVD膜による摩擦係数制御のための組織因子の解明」 豊橋技術科学大学・大学院工学研究科教授戸髙義一19.「研削砥石の曲げ振動音を用いた研削作業の完全自動化システムの構築」 芝浦工業大学・デザイン工学部准教授 澤 武一20.「再生びびり振動をロバストに抑制するための可変振幅正弦波リードエンドミル(VASLエンドミル)の開発」 名古屋大学・大学院工学研究科助教 早坂健宏21.「SPS法によるバインダレスTiN工具電極を用いた医療用チタン合金の放電加工」 長岡工業高等専門学校・機械工学科准教授 金子健正22.「複合砥粒砥石を用いた高速固定砥粒研磨によるダイヤモンドの鏡面仕上げ」 京都工芸繊維大学・機械工学系教授 太田 稔23.「NC工作機械の動的挙動と切削力の連成シミュレーション技術の確立」 神戸大学・大学院工学研究科准教授 佐藤隆太24.「単結晶材料ウエハのスクライビング・割断特性の基礎研究」 中部大学・工学部教授 鈴木浩文

国際交流助成

K-1.「第18 回ヨーロッパ精密工学会国際会議(イタリア)」 防衛大学校・システム工学群 教授 由井明紀K-2.「2017 年建築材料および材料工学に関する国際会議(フランス)」 奈良工業高等専門学校・機械工学科教授 和田任弘K-3.「第3 回超音波技術の応用に関する国際会議(ポルトガル)」 首都大学東京・産業技術大学院大学教授 越水重臣K-4.「第5 回摩擦撹拌接合・プロセスの科学技術の進展に関する国際会議(フランス)」 大阪産業技術研究所 物質・材料研究部研究員 木元慶久K-5.「2018 年先進材料の加工および製造に関する国際会議(フランス)」 豊橋技術科学大学・大学院機械工学専攻教授 福本昌宏K-6.「第32 回アメリカ精密工学会総会(アメリカ)」 中部大学 名誉教授・生産技術開発センター客員教授 難波義治K-7.「第18 回ヨーロッパ精密工学会国際会議(イタリア)」 千葉工業大学・工学部教授 瀧野日出雄K-8.「第67 回国際生産加工アカデミー総会(スイス)」 金沢大学・理工研究域 助教 小谷野智広K-9「 第17 回電磁力応用に関する国際会議(フランス)」 富山高等専門学校・電気制御システム工学科教授 西田 均

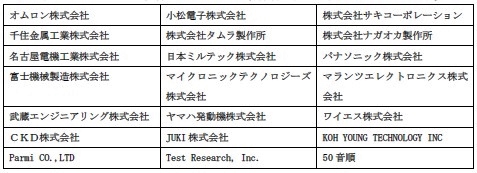

ロボット工業会が「実装機器通信規約標準化分科会」を発足

日本ロボット工業会(会長=稲葉善治氏:ファナック会長兼CEO)が、このほど電子回路基板製造装置及びその関連ソフトウェアを製造する事業者が製造装置間の通信方法(M2M連携)に関して共同で規格を策定していくため、「実装機器通信規約標準化分科会」を発足したと発表した。

日本ロボット工業会(会長=稲葉善治氏:ファナック会長兼CEO)が、このほど電子回路基板製造装置及びその関連ソフトウェアを製造する事業者が製造装置間の通信方法(M2M連携)に関して共同で規格を策定していくため、「実装機器通信規約標準化分科会」を発足したと発表した。

初年度の分科会長は富士機械製造から副分科会長はパナソニックから選出し、ヤマハ発動機、JUKI等の会員企業をはじめ、オムロン、サキコーポレーション、タムラ製作所、CKDを幹事会社として下記の会員会社20社で標準化を進める。

実装機器通信規約標準化分科会 会員会社一覧

現在の電子回路基板製造ラインには、一般的に印刷・検査・マウンタ・リフローなどのさまざまな装置と、それらをつなぐ搬送装置が存在し、かつそれらのメーカーが異なっている事が大半である。この場合、装置内の基板情報の持ち方および他の装置との通信方法は各社独特で、ライン全体での一貫した情報管理はたいへん手間とコストがかかり、ユーザーの負担になっていた。この分科会では、実装ラインに設置されたさまざまな製造装置間の通信ルールを標準化することで、企業の垣根を超えた実装システムをユーザーがシンプルに構築しやすくなり、生産管理の容易化・変種変量生産への迅速対応などのメリットと、メーカー各社にもM2M連携のしやすさから新たな価値提供を生むチャンスとなる。

ジーベックテクノロジーがサイトの対応言語を5か国語に

バリ取り・研磨の自動化を推進しているジーベックテクノロジー、このほどWEBサイトの対応言語について、英語に加え、ドイツ語、スペイン語、フランス語、イタリア語、韓国語の5か国語を追加した。 世界中でニーズが高まるバリ取りや研磨の自動化に対し、最新情報を提供し、サポートを強化する構え。

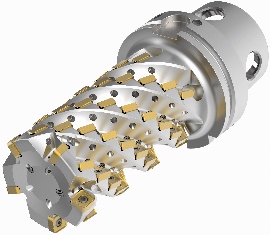

タンガロイが高送りカッタ『ハイクワッドF』M級インサート拡充

タンガロイ(社長=木下 聡氏)は、このほどインガーソル製難削材用高送りカッタ『ハイクワッドF』M級インサートの販売を開始した。

タンガロイ(社長=木下 聡氏)は、このほどインガーソル製難削材用高送りカッタ『ハイクワッドF』M級インサートの販売を開始した。

ハイクワッドFは片面4コーナーインサートを使用し、難削材をはじめ様々な被削材に対応する高能率高送りカッタ。強固なインサート拘束設計により、高い加工条件と高い信頼性を実現する。特に航空機業界での耐熱合金に対応する材種を設定したG級インサートの評価が高かったため、このほど、より経済性を重視する加工を視野に入れ、G級と同じ形状と材種のM級インサートを拡充した。

インサートは経済性の高い4角形で、ポジインサートによる切削抵抗を低減した低抵抗タイプ2種と刃先を強化したフラットタイプ3種の合計5種類を標準設定した。加工時の切削抵抗を削減する低抵抗タイプは特に耐熱合金やステンレスの加工に適し、刃先に高い強度を持たせたフラットタイプは、一般鋼材から耐熱合金までの広い範囲の加工に対応する。材種は6種類で、2種類は特に耐熱性の高い母材を採用したプレミアム材種となっている。

主な特長

(1)被削材や加工形態に対応可能な5種類のインサートを標準設定

(2)インサートのクランプ剛性を向上させる強固なインサート拘束設計

(3)特に耐熱合金をはじめとする難削材の加工に有効

(4)最大切込み量2.2㎜

(5)加工面品質を向上させるワイパー付きインサートもラインナップ

主な型番と標準価格

●インサート(税抜価格)

・SDXS1305MDR-PH IN4035 2,070円

・SDXS130515R-PH IN2530 1,590円

・SDXS130515N-MR1 IN4005 1,590円

・SDXS1305MPR-MR IN4030 1,590円

*拡充アイテム:全28形番

ケナメタルがスローアウェイミーリング「KCSM40」をリリース

ケナメタルがこのほどスローアウェイミーリング「KCSM40」をリリースした。

ケナメタルがこのほどスローアウェイミーリング「KCSM40」をリリースした。

この製品は、同社のスローアウェイミーリングの新材種。より高い切削速度で一貫性と再現性のある結果をもたらし、生産性をさらに高める。

KCSM40材種には、先進のコバルトバインダーが含まれているが、KC725MまたはX500が持つ靱性を損なうことなく、並外れた耐熱疲労性を実現する。この新しい母材に加え、ケナメタル独自のAlTiN/TiNコーティングにより、切れ刃の耐磨耗性が強化されている。

同社のスローアウェイミーリング担当グローバル製品管理役員のScott Etling氏は、「ケナメタルで最も人気の高いミーリング材種であるKC725MとX500の靱性を採用するとともに、熱亀裂に対する耐性と耐磨耗性を強化しました。お客様は、靱性に妥協することなく、より高い切削速度での加工が可能となります」とコメントしている。また、Ti6Al4Vに対するKCSM40の目標切削速度は175 SFM(53 m/min)で、60分間で20 in3/min(327 cm3/min)超という切り屑除去率を達成した。さらに、KCSM40は径方向の切込み量を減らしながら、最大270 SFM(85 m/min)の切削速度で、チタンのミーリング加工を成功させている。

セコ・ツールズがPerfomax™ の設計を見直し、ドリル性能をさらに最適化

「Seco Perfomax」 刃部交換式ドリルが、設計を新たに見直した。

「Seco Perfomax」 刃部交換式ドリルが、設計を新たに見直した。

これにより、ドリルパラメータの高度化、より長い工具寿命、優れた切り屑処理および排出を実現。新設計のフルートは、特殊な減摩表面やレーザーにより硬化処理されたフロントなどの革新的な機能により、強度、安定性、精度が向上している。

Perfomax のフルートは、ねじれ角部分および中央の切り屑部分が大きくなっており、切り屑排出がスムーズで、同社が開発した切り屑とフルート面の間の接触を最小限にする波型パターンが採用されている。切り屑がより短くなり、すぐに除去されるため、切り屑が詰まるリスクが大幅に低減され、加工安全性がさらに高まっている。また、フロントは同社のレーザーで硬化処理され、ドリル本体の工具寿命が最大 140%向上している。HRC 60 の硬度により、切り屑による浸食にもより長期間耐えることができる。さらに、Perfomax の設計を見直すことで、ドリルのチップポケット底部の半径を拡大し、剛性を強化した。

Perfomax の DS2050 および DS4050チップ材種は、特にチタンやチタン合金などの耐熱材に最適。新開発の柔軟な MP 形状および MC 形状により、生産性と工具寿命が向上している。DS2050 は外周切削用のチップ、DS4050 は中央切削用のチップ。なお、ドリル本体には、径 15mm ~ 59mm (0.594 インチ~ 2.375 インチ)、長さと直径比 2xD、3xD、4xD、5xD、大半のスピンドルインターフェースを用意している。

2017年9月分工作機械受注総額は1490.9億円 日工会

日本工作機械工業会がこのほどまとめた2017年9月分の受注実績は以下の通り。2017年9月分工作機械受注総額は、1,490.9億円(前月比+11.6% 前年同月比+45.0%)となった。受注総額は3カ月ぶりの1,400億円超。過去最高額(従前:15年3月 1,474億円)。期末効果や欧州の展示会効果等が寄与。1,000億円超は11カ月連続。 内需は610.1億円(前月比+17.8% 前年同月比+34.0%)で、堅調な国内需要の下、年度半期末やスポット受注が寄与。27カ月ぶりの600億円超。外需は880.7億円(前月比+7.7% 前年同月比+53.6%)で、中国でEMS関連需要は縮小も欧州(展示会効果)や北米が増加。3カ月ぶりの850億円超。 国内外ともに今後も堅調に推移するものと期待。他方、各種海外リスクや部品調達難に伴う納期の長期化などを注視。

9月分内需

610.1億円(前月比+17.8% 前年同月比+34.0%)。 ・27カ月ぶりの600億円超。リーマンショック以降の最高額(従前:15年6月 603億円) ・前月比2カ月ぶり増加。前年同月比8カ月連続増加。 ・期末効果やスポット受注が寄与。省エネ補助金時(15年6月)を超える高水準で好況。① 一般機械 241.1億円(前月比+7.1% 前年同月比+27.4%) うち金型 20.5億円(前月比Δ29.6% 前年同月比Δ17.5%)② 自動車 197.3億円(前月比+18.4% 前年同月比+39.8%) うち部品 117.2億円(前月比△2.7% 前年同月比+28.2%)③ 電気・精密 44.3億円(前月比Δ24.2% 前年同月比+14.5%)④ 航空機・造船・搬送用機械 31.7億円(前月比+140.3% 前年同月比△27.1%)

9月分外需

880.7億円(前月比+7.7% 前年同月比+53.6%) ・3カ月ぶりの850億円超。7カ月連続の750億円超。 ・前月比2カ月連続増加、前年同月比10カ月連続増加。 ・中国のEMS関連需要減少も、欧州は展示会効果で大幅増。北米も高水準で堅調持続。①ア ジ ア:383.4億円(前月比Δ10.6% 前年同月比+68.4%)・東アジア:318.8億円(前月比Δ11.2% 前年同月比+102.9%)〈韓 国〉 44.8億円(前月比+11.9% 前年同月比+60.2%)〈中 国〉242.7億円(前月比Δ19.8% 前年同月比+113.5%)・その他アジア:64.7億円(前月比△8.0% 前年同月比Δ8.4%)〈イ ン ド〉20.6億円(前月比△16.6% 前年同月比+16.1%) ②欧 州:224.7億円(前月比+49.5% 前年同月比+70.8%)〈ド イ ツ〉65.6億円(前月比+69.9% 前年同月比+44.1%) 〈イタリア〉37.3億円(前月比+74.3% 前年同月比+118.3%) ③北 米:259.0億円(前月比+13.0% 前年同月比+24.5%)〈アメリカ〉233.7億円(前月比+12.8% 前年同月比+27.1%)〈メキシコ〉 13.1億円(前月比+23.4% 前年同月比+13.5%)

ロボット統計受注・生産・出荷実績(2017年7~9月期)

ロボット工業会がまとめた2017年7~9月期のロボット統計受注・生産・出荷実績は次のとおり。業況について 2017年の見通しについては、年初、会員外も含めた年間生産額は対前年比7%増の7,500億円(会員比率77.7%)を期待していた。しかしながら、会員ベースでの3四半期(1~9月)集計結果は、国内需要が堅調であるとともに、輸出はさらに大幅な伸びを示し、その生産額は対前年比27.2%増の5,204億円と年初見通しを大幅に上回る状況で推移しており、会員外も含めた年間生産額の8,000億円超えは確実となる。受注 受注台数、受注額ともに7~9月期で過去最高値となった。 ・受注台数(台) : 51,768(前年同期比+39.5%) 8四半期連続のプラス成長 ・受注額(億円) : 1,782(同+25.9%) 5四半期連続のプラス成長生産 生産台数、生産額ともに四半期ベースで過去最高値となった。 ・生産台数(台) : 55,998(前年同期比+44.9%) 17四半期連続のプラス成長 ・生産額(億円) : 1,891(同+34.4%) 5四半期連続のプラス成長出荷 総出荷台数、総出荷額、輸出額において四半期ベースで過去最高値となった。 ・総出荷台数(台) : 56,258(前年同期比+49.3%)17四半期連続のプラス成長 ・総出荷額(億円) : 1,960(同+39.9%) 5四半期連続のプラス成長 ・国内出荷台数(台): 10,501(同+13.0%) 3四半期連続のプラス成長 ・国内出荷額(億円): 483(同+11.6%) 16四半期連続のプラス成長 ・輸出台数(台) : 45,757(+61.2%) 17四半期連続のプラス成長 ・輸出額(億円) : 1,476(+52.6%) 4四半期連続のプラス成長国内出荷内訳●自動車産業向け ・国内出荷台数(台) : 3,889(前年同期比+8.9%) プラス成長 ・国内出荷額(億円) : 162(同+10.8%) プラス成長●電気機械産業向け ・国内出荷台数(台) : 2,871(前年同期比+5.4%) 3四半期連続のプラス成長 ・国内出荷額(億円) : 155(同+14.7%) 3四半期連続のプラス成長 国内需要の好調要因としては、溶接、組立、そして半導体用等が伸びたことによる。輸出内訳●溶接用 ・輸出台数(台): 10,867(前年同期比+53.3%)3四半期連続のプラス成長 ・輸出額(億円): 267(同+44.3%) 3 四半期連続のプラス成長 ●電子部品実装用 ・輸出台数(台): 3,759(前年同期比+71.6%)5四半期連続のプラス成長 ・輸出額(億円): 581(同+70.7%) 4四半期連続のプラス成長 輸出国別では、中国向けが輸出額の46%を占めるほどの顕著な伸びとなっていることに加え、その他主要国であるアメリカ、韓国、台湾、ドイツいずれもが前年同期を上回ったことで需要全体を大きく押し上げた。