ニュース

DMG森精機が「グローバルパーツセンタ開所式」ならびに「伊賀イノベーションデー」を開く

DMG森精機(社長=森 雅彦氏)が、7月9日(火)から13日(土)の5日間、同社伊賀事業所で「伊賀イノベーションデー2019」を開催し、多数の来場者で賑わった。初日となった9日は、奈良事業所から移転・拡張したグローバルパーツセンタ開所式を行った。

DMG森精機(社長=森 雅彦氏)が、7月9日(火)から13日(土)の5日間、同社伊賀事業所で「伊賀イノベーションデー2019」を開催し、多数の来場者で賑わった。初日となった9日は、奈良事業所から移転・拡張したグローバルパーツセンタ開所式を行った。

グローバルパーツセンタは効率的な作業を実現!

この建物は、1970年に先代である森社長の父が初めて伊賀で造った建物。稼働開始に先立ちあいさつをした森社長は、「自分自身も小学校3年生のときに、まだ名阪国道はここに出来ていなかったので、ディーゼルカーで2時間ほどかけてここに来たことがある。父は他に自慢する人もいなかったようで、子供に向かって、この工場すごいだろ、と自慢した思い出がある。こんなに綺麗になったので、おそらく先代社長も喜んでいるでしょう。」と、感慨深い様子を見せた。

同社では、全世界の顧客に向けた24時間以内のパーツ発想率(2019年3月時点で95%)をさらに高めるとしている。

■グローバルパーツセンタ 概要

場 所:DMG森精機 伊賀事業所内

床面積:12,810㎡

内 容:バケット自動倉庫9基、大型長尺自動倉庫1基、小型長尺自動倉庫604棚、小物保管用中量ラック、パレット自動倉庫4基、ケースコンベアライン1式、移動ラック

伊賀イノベーションデー2019は、「5軸化・デジタル化・自動化」がテーマ

今回の伊賀イノベーションデー2019は、「5軸化・デジタル化・自動化」がテーマ。大型5軸マシニングセンタ2大、日本初出展となる3機種を含めた計36大を展示してデモ化工を実施した。さらに同社創立70周年を記念して全国70社の顧客とともに5軸加工機の普及を目的に発足した「5軸加工研究会」の展示スペースや次世代の通信規格5Gの体験コーナーを含めた多彩な催しで来場者を楽しませた。

今回の伊賀イノベーションデー2019は、「5軸化・デジタル化・自動化」がテーマ。大型5軸マシニングセンタ2大、日本初出展となる3機種を含めた計36大を展示してデモ化工を実施した。さらに同社創立70周年を記念して全国70社の顧客とともに5軸加工機の普及を目的に発足した「5軸加工研究会」の展示スペースや次世代の通信規格5Gの体験コーナーを含めた多彩な催しで来場者を楽しませた。

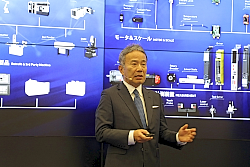

イノベーションデー2019の開幕にあたってテクニカルプレス会見が行われ、森社長が自らプレゼンを行った。

森社長は、「デジタル化は特に20代~30代のオペレータにとって重要な要素。現在、デジタル化に多雨するバリアが低くなっている。プランニングから設計、製造準備、生産、モニタリング、品質管理、デジタル化して、一気通貫のデジタル化を提案している。」とした。

生産改革を加速させるのが狙い! 最新技術に釘付け!

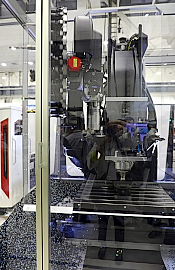

同社によると、トポロジー最適化は、構造にかかる荷重に対して必要な箇所を残し、最適な構造形状を導く技術。最近では積層造形の発展で注目を集めている技術だ。同社では、最新技術を工作機械に活用し、「CMX600V」をもとに、切削能力は据え置きながら、CMX600V比で動剛性250%、静剛性120%、100kg以上の軽量化を達成した。イノベーションデー2019の会期中は展示のみならずデモ加工を実施し、大きな注目を浴びた。

さて、切りくずが溜まると機械の突発停止や加工不良につながるため、従来はオペレータが掃除をしていたが、マシン内部に設置したカメラの画像をもとに、切りくずの堆積している場所と堆積量をAIが推論し、マシン構造を加味して洗浄経路を自動計算するというものがあった。結果に基づき角度が自由に変えられる駆動ノズルがクーラントを吐出して切りくずを除去するというのだから、面倒臭い清掃作業に嫌気がさしていたオペレータの負担を軽減してくれるありがたい技術だ。長時間の無人運転も実現するので現場の作業能率がアップし、経済効果を高めるとして期待大である。

オークマが「北関東マシンフェア」を開催 ~最新鋭の製品・技術を多数展示~

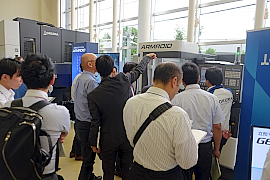

オークマが7月11日(木)から12日(金)までの2日間、同社の北関東支店(埼玉県上尾市)にて「オークマ北関東マシンフェア」を開催し、最新鋭の製品・技術を多数展示した。

オークマが7月11日(木)から12日(金)までの2日間、同社の北関東支店(埼玉県上尾市)にて「オークマ北関東マシンフェア」を開催し、最新鋭の製品・技術を多数展示した。

工程集約、生産性向上に狙いを定めたマシンがズラリと並んだほか、今回は、IoTを活用し、カイゼン活動を促進する「Connect Plan」も紹介し、来場者は、ものづくりの可能性を広げる同社のソリューションを体感した。

やっぱり次世代ロボットシステムは大注目!

嬉しいのは、切り屑堆積を防止することだ。加工中に切り屑処理やワーク支持、機内掃除もARMROIDが代行してくれるからありがたい。

その鍵を握るのは、ビルトインロボットだが、加工中においても嫌なビビリの抑制やミキシングブローによる切り屑の絡みつきを抑制してくれるというサポートを行ってくれる。煩わしくて面倒臭い作業が減り、その分、生産性の向上を実現してくれる。

ロボットシステムといえば、なんとなく専門のスキルが必要なイメージがあるが、同社のARMLOIDは、そんな悩みを吹き飛ばしてくれる。工作機械と同じ感覚で操作できる「ROID Navi」で、ぶつかる心配無用! 設置も操作も簡単なのだ。

納期を守るには時間外労働が必要だが、ワークストッカを使用すればストッカの材料取り出しから仕上げ加工まで、ロボット自動化セルを簡単に実現できる――というオークマ大注目の次世代ロボットシステムだった。

さらに今回、同社が推進していた「Connect Plan」は、工作機械をつないで、工場の稼働実績や稼働記録を見える化することにより、稼働率アップのための分析を支援するシステム。安全にインターネット接続をするためのセキュリティ機器である「OKUMA NET BOX suite-S」を使用すれば、いつでもどこからでも工場の稼働状況が見えるうえ、機械でアラームが発生したことを伝えるメールを確認したり、オークマのサービスセンターとつながり、オンラインでサポートを受けることができるという製造現場にとっては、心強いシステムの紹介があった。

このシステムは、工場の稼働管理において、工場の過去と現在の稼働実績を分析・カイゼンを行うことで、機械停止時間を削減し、稼働率をアップするもの。過去に起きたアラーム履歴や操作履歴も見えるので、機械停止の分析もできる。したがって、この機能があれば機械停止に早く気付くことができ、対策を練ることができる。機械メンテナンスを確実に行うことで、未来の故障停止を未然に防ぐことも可能になるという。

ダイジェット工業が金型加工用工具3 種 ラインナップ拡張!

ダイジェット工業(社長=生悦住 歩氏)が、このほど、かねてから好評を博している金型加工用工具「SKS-GⅡ」「ショルダーエクストリーム」「スウィングミル」に、ラインナップを拡張した。

新たに加わった3種は下記の通り。

(1)高能率高送りカッタ「SKS-GⅡ」SKG/MSG 形

(1)高能率高送りカッタ「SKS-GⅡ」SKG/MSG 形

モジュラーヘッドタイプ:工具径φ35 追加

この製品は、四角ポジティブインサートの採用で、高剛性かつ刃数増により高能率加工が可能な高送りカッタ。炭素鋼、工具鋼、プリハードン鋼、鋳鉄、ステンレス鋼、チタン等の平面削り、ポケット加工、ヘリカル加工等の荒加工用に威力を発揮する。

【サイズ・価格】

サ イ ズ:モジュラーヘッドタイプφ35(3 枚刃)(計1 形番)

標準価格:35,200 円(税抜き)

(2)高能率肩削りカッタ「ショルダーエクストリーム」EXSAP/MSX 形

モジュラーヘッドタイプ:工具径φ26、φ28、φ30、φ33、φ35およびインサート:コーナR0.4タイプ追加

この製品は、肩削り軸方向切込み量(Ap)が最大15mmと大きく、平面削り・溝削り・プランジ加工など幅広い用途で使用可能。モジュラーヘッドは工具径>シャンク径のオー

バーサイズ寸法を追加ラインナップし、切りくずの噛み込みによるホルダ・ワークの損傷を抑制する。炭素鋼、工具鋼、プリハードン鋼、鋳鉄、ステンレス鋼等の肩削り、平面削り、溝削り等の荒~中仕上げ加工用に威力を発揮する。

【サイズ・価格】

サ イ ズ:モジュラーヘッドタイプφ26(2 枚刃)~φ35(3 枚刃)(計5 形番)

標準価格:28,500 円~38,300 円(税抜き)

インサート形番:ZNGU170904ZER-PM(インサート材種:JC8050、JC8118)

標準価格 1,710 円(税抜き)

(3)深切込み用エンドミル「スウィングミル」DSM 形

(3)深切込み用エンドミル「スウィングミル」DSM 形

低抵抗形インサート追加

この製品は、ロングセラーの深切込み用ラフィングエンドミル。独自のブレーカ形状の新インサートにより、深切込み重切削における低抵抗かつ安定加工が可能であり、炭素鋼、工具鋼、鋳鉄、ステンレス鋼などの肩削り、溝削りに威力を発揮する。

【サイズ・価格】

インサート形番:先端刃IM-CP43N-PH、標準価格:1,400 円(税抜き)

外周刃IM-SP43GS-PH、標準価格:1,100 円(税抜き)

※インサート材種はいずれもJC8050、JC8118

三菱日立ツールがエポックSUSシリーズ(EPSM・EPSW)に仕上げ加工用のエポックSUSフィニシュ「EPSF-PN」を追加

三菱日立ツール(社長=菊池 仁氏)が、このほど好評を博しているエポックSUSシリーズ(EPSM・EPSW)に、仕上げ加工用のエポックSUSフィニシュ「EPSF-PN」を追加した。

三菱日立ツール(社長=菊池 仁氏)が、このほど好評を博しているエポックSUSシリーズ(EPSM・EPSW)に、仕上げ加工用のエポックSUSフィニシュ「EPSF-PN」を追加した。

同社によると、「エポックSUSシリーズのSUSマルチ(EPSM)は、荒加工から仕上げ加工まで幅広い加工でご好評を頂いているが、特に仕上げ加工で仕上げ品位を向上させたいとの要望があった。」とのこと。この要望に対し、今回、切れ味が良好で切削抵抗の少ない仕上げ化工に特化したSUSフィニシュ(EPSF)を開発に至ったとのこと。薄肉ワークなどアスベクト比の大きなワークでもバリの少ない良好な加工精度を実現する。軟鋼材からプリハードン鋼までの仕上げ加工、非鉄金属(耐熱合金・銅・アルミ)の加工、側面の仕上げ加工に威力を発揮する。

特長は以下の通り。

① エポックSUSマルチ(EPSM)と比較してすくい角・ねじれ角を大きく設定することで、切削抵抗を低減するとともに切れ味のある刃形設計を採用した。

② エポックSUSシリーズで採用の不等分割形状を継承し、振動抑制効果を高めている。また、振動抑制効果と切削抵抗低減効果によって、側面切削時にワーク上面に発生するバリを低減させることができる。

③ 耐摩耗性の高いPNコーティングの採用により長寿命な加工が可能。

④ レギュラー(2.5Dc)・ミディアム(4Dc)・ロング(5Dc)の刃長違いの工具をラインナップし、あらゆる加工状況に対応する。

⑤ 他のエポックSUSシリーズと組み合わせて使用することで、より高能率で高品位な加工が可能になる。

仕様と価格

・φ3~φ12 36アイテム追加

(エポックSUSシリーズ:全739アイテム)

・7,700円~34,530円(税抜き)

ヤマザキマザックが小径パイプ専用高速レーザ加工機「FT-150 FIBER」の国内販売を開始

ヤマザキマザック(社長=山崎高嗣氏)がこのほど、高精度レーザヘッドを搭載した、小径パイプの量産向け高速レーザ加工機「FT-150 FIBER」を発表し、日本での販売を開始した。

ヤマザキマザック(社長=山崎高嗣氏)がこのほど、高精度レーザヘッドを搭載した、小径パイプの量産向け高速レーザ加工機「FT-150 FIBER」を発表し、日本での販売を開始した。

家具や建築、車輛フレームといった部材には、φ 150mm 以下の小径パイプがメインに使用されているが、「FT-150 FIBER」 は、こうした量産が求められる業界をターゲットに開発したレーザ加工機で、小径の丸パイプや角パイプを高精度・高品質に加工し、高付加価値と高生産性を実現する。

新開発のバンドルローダにより、大量のパイプ材をローダーに置くだけで、1 本ずつ自動で機械内に搬入することで長時間の連続加工と高生産性を実現。また、高精度レーザヘッドを搭載し、多数の小径穴の高精度面直加工や付加価値の高い開先加工が可能となった。パイプ素材の外形寸法をレーザ計測して素材の歪みを自動補正する機能もオプションで装備可能で高精度加工を可能にした。

さらに、パイプの溶接シーム(継ぎ目)を検出することにより、シームを考慮した角度を割り出す「シーム検出機能」、加工時のパイプ内面へのスパッタ付着や照射されたレーザによる裏焼けを防止する「ワークスパッタガード機能」、通常のタップ加工に加え、薄板でもタップ加工が可能な「バーリング加工機能」などのオプション機能を充実させ、高付加価値で高品質な加工を実現した。

特長は以下の通り。

(1)高生産性

・新開発のバンドルローダにより、大量のパイプ材をストックし、1 本づつ自動で機内に搬入することで、長時間の連続加工と高生産性を実現する。

(2)高精度加工

・高精度レーザヘッドにより、小径穴の多数個取り加工を高速・高精度に加工可能。

・レーザ計測して素材の歪みを自動補正することで高精度加工(オプション)

(3)高付加価値、高品質加工

・高精度レーザヘッドにより、付加価値の高い「開先加工」が可能。

・パイプ材には、溶接時のシーム(継ぎ目)が存在するが、シーム検出機能(オプション)により、溶接シームをカメラにより非接触で高速検出し、シームを避けて加工したい面を自動で割り出して加工することが可能。

・ワークスパッタガード機能(オプション)により、パイプ内面へのスパッタ付着、照射されたレーザによる裏焼けを防ぎ、ワークを高品位に加工する。

・一般的にねじの締結力を保つには、3 つ以上のネジ山が必要だが、バーリング加工機能(オプション)は、バーリングドリルと呼ばれる工具を回転主軸へ装着し、摩擦熱によって下穴を塑性変形させてバーリング形状(凸形状)を成形すること。薄板でもタップ加工を施すことが可能となる。

タンガロイが「TinyMini-Turn(タイニー・ミニ・ターン)」新コレットタイプスリーブを新発売

タンガロイ(社長=木下 聡氏)はこのほど、小内径加工用超硬ソリッドバーシリーズ「TinyMini-Turn(タイニー・ミニ・ターン)」に、加工機内で工具交換が容易な新コレットタイプスリーブの発売を開始した。

タンガロイ(社長=木下 聡氏)はこのほど、小内径加工用超硬ソリッドバーシリーズ「TinyMini-Turn(タイニー・ミニ・ターン)」に、加工機内で工具交換が容易な新コレットタイプスリーブの発売を開始した。

この製品は、最小径0.6 mmからの内径穴繰り、溝入れ、ねじ切り加工に対応する極小形内径加工用ソリッドバーシリーズ。今回、タイニー・ミニ・ターン用スリーブに、加工機内での工具交換が容易で刃先位置精度が優れるコレットタイプスリーブを追加する。

同スリーブは、付属しているキャップを操作することで工具の取り付け取り外しができ、工具交換が非常に簡単。また、従来品と比べてクランプ部の面積が大きいため、安定した刃先位置精度を実現する。さらに、同スリーブは従来品同様に内部給油対応仕様であり、切りくず処理性および工具寿命が向上する。

主な特長は以下の通り。

(1)工具交換が容易

キャップの操作のみで工具の脱着が可能。

(2)刃先位置精度が優れる

コレットチャック方式のため、クランプ部の面積が大きく優れた刃先位置精度を実現。

(3)内部給油配管の接続が容易

スリーブ後端部に接続ねじRc1/8があり内部給油の配管が可能。

■主な型番と標準価格(いずれも税抜き)

・JBBSA16-4-L100C:26,500円

・JBBSA16-7-L100C:26,500円

・JBBSA20-4-L120C:27,700円

・JBBSA20-7-L120C:27,700円

DMG森精機がパウダーベッド方式のレーザ金属積層造形機「LASERTEC 12 SLM」の販売を開始

DMG森精機(社長=森 雅彦氏)は、このほど、パウダーベッド方式のレーザ金属積層造形機「LASERTEC 12 SLM」の販売を開始した。

DMG森精機(社長=森 雅彦氏)は、このほど、パウダーベッド方式のレーザ金属積層造形機「LASERTEC 12 SLM」の販売を開始した。

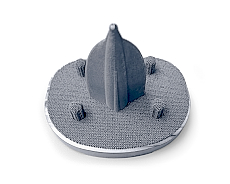

「LASERTEC 12 SLM」はパウダーベッド方式を採用しており、精密な造形が可能で、主に一体構造の製品や部品、切削では不可能な複雑形状ワークの造形に適している。また周辺機器をコンパクトにまとめた設計により、省スペースな機械となっている。

特長は以下の通り。

・金属の粉末材を一層ずつ敷き詰め、その後にレーザで照射して成形するパウダーベッド方式を採用。

・35 μmの最小レーザスポット径により、格子構造のような複雑形状部品でも高精度に造形。

・最大積層容積(X × Y × Z):125 × 125 × 200 mm。

・1 μm未満の位置決め精度を持つ一体型リニアスケールにより、高精度な金属積層を実現。

・迅速に粉末材の交換が可能な新開発のパウダーモジュールシステム「rePLUG(リプラグ)」を搭載。

+ 機内アルゴンガスを再利用するためのフィルタを2つ搭載しており、片方のフィルタ交換が必要な場合でも、機械を停止せずに自動的に切り替えることができるため、長時間の連続運転を実現。

+ 簡単に交換可能なカートリッジ方式を採用しており、約2時間で材料交換が可能。

+ 材料粉末の供給や回収ユニット、リサイクルシステムなどの周辺機器類と一体化させた気密性の高い構造により、材料粉末の飛散を防止し、安全に交換が可能。

・新しい材料による積層条件の検証や、積層工程の開発のために、パウダーモジュールシステム「rePLUG RESEARCH」を選択可能(オプション)。

(3)ソフトウェア

・最適な積層パラメータの作成をサポートするソフトウェア「OPTOMET(オプトメット)」を搭載。

+ 粉末に関する2種類の情報を入力するだけで、最適な積層パラメータを計算。

+ 顧客自身で設定した独自パラメータをデータベースに反映。

+ 新規材料の元素成分の入力を行うだけで、積層パラメータの計算が可能(オプション)

・タッチ式操作パネルの制御装置「CELOS」を搭載し、さまざまなCELOSアプリケーションにより、機械操作やプログラミングをサポート。

(搭載CELOSアプリケーション例)

+ RDesigner:金属積層造形のプログラミングをサポート。

+ JOB CONTROL:加工ジョブを表示し、積層時間の計算や積層状態をモニタで確認。

「JIMTOF2020」がいよいよ始動!

2020年12月7日(月)から12日(土)の6日間、工作機械や周辺機器が一堂に会し、最先端の技術・製品が世界中から集結する世界最大級の国際技術ショー「JIMTOF2020(第30回日本国際工作機械見本市)」が開催されるに先立ち、7月18日、都内のメルパルク東京で記者発表が開かれ、概要が発表された。

2020年12月7日(月)から12日(土)の6日間、工作機械や周辺機器が一堂に会し、最先端の技術・製品が世界中から集結する世界最大級の国際技術ショー「JIMTOF2020(第30回日本国際工作機械見本市)」が開催されるに先立ち、7月18日、都内のメルパルク東京で記者発表が開かれ、概要が発表された。

JIMTOFは毎回、半数を超える出展者が“初披露”の製品を出展するのも特長で、新製品や新技術をいち早く見学出来る展示会として高い評価を博している。また、出展者展示でなく、時代のニーズに即した併催イベントや企画展示も豊富であることも魅力。昨年開催されたJIMTOF2018では、来場者数が重複なしで15万人を超え、世界各国の国際工作機械見本市にもひけを取らない来場者数を誇っている。そのため、商談の活性化をサポートしている特長的な展示会でもある。

織りなす技術 変わるものづくり

来年は東京オリンピック・パラリンピックの開催年だが、こうした中で、JIMTOF2020は、「東京オリンピック・パラリンピックに伴う会場使用後の12月に前回と同規模の、展示面積約4万9,500平方メートル・小間数約5,500の小間での開催を予定している。」とした。

JIMTOF2020のキービジュアルは、“織りなす技術、変わるものづくり”だが、これは、織りなす技術がこのJIMTOFで披露され、それが世界へ広がっていく様子を表している。

JIMTOF2020 開催概要

1.名 称

JIMTOF2020(第30 回日本国際工作機械見本市)

The 30th JAPAN INTERNATIONAL MACHINE TOOL FAIR)

2.会 期

2020 年12 月7 日(月)~12 月12 日(土)

3.開催時間

9:00~17:00(最終日9:00~16:00)

4.会 場

東京ビッグサイト 東西全館

5.主 催

一般社団法人日本工作機械工業会、株式会社東京ビッグサイト

6.出展対象

工作機械 / 鍛圧機械 / 工作機器 / 機械工具(切削工具、耐摩耗工具) / ダイヤモンド・CBN 工具 / 研削砥石 / 歯車・歯車装置 / 油圧・空気圧・水圧機器 / 精密測定機器 / 光学測定機器 / 試験機器 / 制御装置および関連ソフトウェア(CAD、CAM 等) / その他工作機械に関する環境対応機器装置・機器・ 資材・製品・技術及び情報

7.出展規模(予定)

約49,500㎡ 約5,500小間

8.展示場面積(予定)

約98,540㎡(東・西展示等)

9.出展資格者

前記出展物に関する設計、製造または販売業を営む法人および団体ならびにこれに準ずる機関とする。商社や代理店は、出展予定製品の製造業者の書面による同意書または委任状が必要となる。出展者は、見本市開催期間中製品を展示し、人員を常駐させる義務がある。

10.出展申込単位

1小間(3m×3m=9m)を基本単位とする。

11.入場方法

出展者を含む完全登録を実施する。

15.会場構成

原則として、上記出展物による類別展示を実施する。

「深センオープンイノベーションラボ」が開設

日本能率協会(会長=中村正己氏)とIngDan Japan(社長=加藤 渉氏)は、このほどIngDan Japan内に会員制の「深センオープンイノベーションラボ」を開設し、共同運営することを合意したと発表した。 IngDan Japanは、中国深センにて数多くのIoT関連スタートアップ企業が事業を開始するにあたり、設計や製造など様々な機能会社を探し、迅速に市場導入を可能にするインキュベーションのためのプラットフォームである硬蛋(IngDan)を日本企業にも活用してもらうことを目的に設立した企業で、欧米やイスラエルのスタートアップも利用し、既に3万を超すプロジェクトがこのプラットフォームから生まれている。 今回開設する「深センオープンイノベーションラボ」は、この中国深センのプラットフォームを活用できるようにするとともに、膨大な企業情報を利用し、日本企業の発展に貢献できる機能を提供することを目的としており、特に中国深セン地区で起きている変化をいち早くつかみ、必要に応じてこれらを推進する企業群との連携を可能にすることを目指す。 また、日本能率協会は、当深センオープンイノベーションラボを共同運営することで、中国現地側でのネットワークを広げ、日本企業のオープンイノベーションを支援していくとしている。深センオープンイノベーションラボの会員募集、及び、日本側ショールームの開設は9月を予定している。

2019年6月分工作機械受注総額は989.3億円 日工会

日本工作機械工業会がこのほどまとめた2019年6月分の受注実績は以下の通り。

2019年6月分工作機械受注総額は、989.3億円(前月比△8.9% 前年同月比△37.9%)となった。32カ月ぶりの1,000億円割れ。国内外ともに大型受注がなく、通商問題の影響により需要の停滞が続く。

内需は377.0億円(前月比△11.7% 前年同月比△40.1%)で、力強さに欠ける状態が継続。自動車や航空・造船関連の大型受注がなく、29カ月ぶりの400億円割れ。

外需は612.3億円(前月比△7.0% 前年同月比△36.4%)で、欧州や北米は前月から微減にとどまるも、中国で自動車の大型受注の剥落もあり、外需総額は31カ月ぶりの650億円割れ。

米中貿易摩擦により、内外需とも設備投資に対し慎重姿勢が継続。今後も通商問題やイラン情勢、中国経済の回復動向を注視。

6月分内需

427.1億円(前月比△1.9% 前年同月比△32.1%)。

・29カ月ぶりの400億円割れ。

・前月比3カ月連続減少。前年同月比7カ月連続減少。

・米中貿易摩擦問題等もあり、先行き不透明感による慎重姿勢が続く。

(出所:日本工作機械工業会)

6月分外需

612.3億円(前月比△7.0% 前年同月比△36.4%)

・31カ月ぶりの650億円割れ。

・前月比2カ月ぶり減少。前年同月比9カ月連続減少。

・主要3極全て前月比が減少したが、アジア(特に中国)で大きく減少。

(出所:日本工作機械工業会)