ニュース

「高剛性の継承と発展、つながる未来」OKK会が国際パーティを開く

開会のあいさつに立った千葉OKK会会長は、「JIMTOF会場内は大変活況に溢れている。今回のJIMTOFでは、最新技術を発信し続け、成長を続ける樹木に見立てて“未来へつなぐ 技術の大樹”をキーワードに様々なつながりを通して新しい付加価値を創造していくということだが、今回は前回よりもさらに進化した技術でIoT導入の機運を高めていこうということだと思っている。この中で、OKKにおかれては、“高剛性の継承と発展 つながる未来”をテーマに最新テクノロジーが紹介されている。今回の出展機はOKKブランドの高剛性を追求した機種が中心となっているが、そこにIoT対応のソフトが加わった。そのひとつとして温度変化情報をリアルタイムで加工点の変位を補正するソフトスケール“Cube”も紹介されている。よく削れる機械から工場環境にも強い機械と進化している。今年は世界同時好況と言われてきたが、ここに来て若干不確実性が高まってきている。また、色々な分野、業界で大きなパラダイムシフトが起こっている。このような状況変化が起こっていく中でいかに対応していくか、それぞれの立場でいかにイノベーションを起こしていくかが大切だと思っている。」と述べた。

絶好調な受注環境のもと導入しやすいIoTを提供

宮島社長は業況について、「当社はここにおられるOKK会の皆様の頑張りのお陰で国内受注比率が65%と全体のものと逆転した結果となっている。また、2017年の第1クォータと2018年の第1クォータと比較をしても受注高は125%という非常に高水準を維持するとともに多く受注を頂いている。今回のJIMTOFにおいても、やはり人の入りは例年になく出足が良いように感じ、国内における設備投資の意欲は非常に高まってきていると感じる。」と好調であることを示し、参会者に感謝の意を表した。また、今回のJIMTOFの展示についても、「こうした中で、IoTも非常に進んでいる。当社はIoTをどのように展示するか議論したが、当社の場合は大企業から中小企業、いろんなお客様がおられることもあり、当社は導入しやすいIoTの形を展示した。また、省人化・効率化も技術的に発展しているので、さらにプラスアルファで導入しやすいかをテーマに展示している。」と述べた。

JIMTOF出展機について、大西賢治 OKK取締役上席執行役員技術本部長から説明があったあと、乾杯の発声を佐古晴彦 ユアサ商事 執行役員機械エンジニアリング本部長が行った。宴もたけなわの頃、鉛 克彦 山善 機械事業部執行役員機械事業部長が中締めを行い、散会した。

DMGMORIがJIMTOF2018 テクニカル記者会見を開く

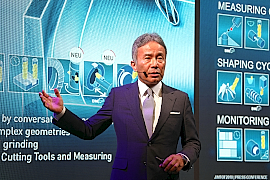

今回JIMTOF史上初となる東8ホールでの単独展示を行った森社長は、「40人のアプリケーションエンジニアのうち、10名が女性。女性のエンジニアをますます増やしていこうと思っている。」と女性の活躍を推進する意向を示し、今回の見本市でひとつのホールを丸々使用したことの意図を、「22台の機械を6日間で搬入して据え付け、撤収は2日間で行う。これは、DMG MORIに1週間与えて頂けたら、22台の機械工場、約30億円分の工場が完成するということを表現している。」と話し、同社の最先端技術を用いた今すぐ使える多彩なソリューションをアピールした。

同社のデジタルファクトリーにおける考え方は、人と機械と工場の見える化・分析・改善で生産性向上を実現するものだが、森社長は、「まずはデジタル化。そしてデジタル化したものを使ったサービス、その前にあるオートメーション。さらに複合化、5軸加工インテグレート――これらにより、旋盤、ミーリング、計測、研削等、従来専用機や大きなラインの仕事がひとつの機械に入っていく。働き方改革や人手不足が課題となっているが、残業や夜勤、週末の仕事はロボットを活用しながら自動化させ、人は、昼間のセットアップとプログラミングなど知的な仕事をこなしていくことになるだろう。」と近い将来における製造現場の姿について見解を示した。

自動化にしていくことは人が工場内で不在になることを意味する。この点については、「どこかで人が見守らなければならないことがある。切り屑が噛んでないか、熱変位が起こっていないかなど。そのためにもコネクティビティとデジタル化が必要。デジタルサービスがあれば、例えば、そろそろこのロボットのこの部分を調べて下さい、工作機械のこのオイルを交換して下さい、というスケジュール管理もしっかりできる。紙のマニュアルを本棚から出すとなると、見落としもあるだろう。デジタルならではの使い勝手の良さがある。また、トレーサビリティの観点から、人が品質の不良等を見落とさないようにしなければならない。今回の見本市では人をデジタルの力でサポートしていくことを表現している。」とデジタル化の必要性を述べた。

また、「私どもは75%のお客様が300人以下の中小企業。ヨーロッパでは敬意を込めてスモールミディアムエンタープライズ、SMEというが、このSMEの皆様に、どんな機械をお使いになっても繋げて提供していく。」と述べ、同社が提案するコネクテッドインダストリーズの説明をした。

オークマがAI(人工知能)を活用したドリル加工の診断技術 「OSP-AI 加工診断」を世界に先駆けて開発

オークマ(社長=花木義麿氏)と日本電気(社長兼CEO=新野 隆氏、以下NEC)はこのほど、AI( ディープラーニング) を活用し工作機械が自律的にドリル加工の診断を行う技術「OSP-AI 加工診断」を共同開発致したと発表した。「OSP-AI 加工診断」は、OSPに内蔵したAI 技術により、ドリル加工の異常検知と工具摩耗の可視化をリアルタイムに行い、ドリル工具と工作物の損傷防止や工具費の大幅削減を実現する。

オークマは、「OSP-AI 加工診断」をはじめ工作機械の知能化を積極的に推し進め、世界の新しいものづくりを切り拓くとしており、NEC は、本技術により工作機械による加工の自律的な診断を支援するとともに、今後もNECの最先端AI 技術群「NEC the WISE」を用いて、オークマの工作機械の高度化に貢献していくとしている。

今回の背景について、オークマでは、「労働人口の減少から、生産システムの自動化、無人化が進んでいる。生産システムに、さらなる安定稼働やコスト低減の要望が高まる中、オークマは2000 年以降、加工寸法精度の安定化、加工条件を最適化して高能率化を実現する知能化技術を開発し、工作機械に適用したが、依然として工作物の不良につながる工具破損の課題を解決するのは難しく、主である工具摩耗が原因で生じる不具合対策には、現場での経験に基づき、安全を見越して工具交換を行っているため、実際にはまだ使用できる工具が交換されていることがあった。それでも工作物の素材や工具のばらつきなどで生じる突発的な工具破損を防止するまでには至っていないのが現状だ。この技術の狙いは、工作機械が自律的にドリル加工の状態診断をリアルタイムに実施し、工作物の不具合回避や工具費の削減を実現すること。」としている。

■開発の狙い

① 不具合工作物の削減

ドリルが突然破損すると、折れたドリルを工作物から取り外すことができなくなることがある。この場合、工作物の損失となって生産コストの増加につながる。本技術のドリル加工の異常検知で、突然のドリルの破損を防止し、生産コストの低減を実現する。

② 工具費の削減

ドリルの交換は、実際の寿命に対し安全を見越して行うため、寿命の6~7 割で交換している実情がある。本技術によりドリルの摩耗状態を可視化することで、個々の寿命に近い工具の状態に応じて交換することができ、工具費用の削減を実現できる。

③ AI による容易な診断

「OSP-AI 加工診断」では、様々な加工条件を学習させたAI とすることで、煩わしい準備・手順を不要とした。従来、加工状態を診断する機能は、予め作業者が正常時の加工を行い、異常と判断するしきい値を設定する準備が必要だった。

特長と実現技術

オークマは、CNC 装置を内製化する強みを活かし、工作機械の制御情報からリアルタイムに加工状態を得ることを可能にした。OSP 上で実現するAI について、NEC の最先端AI 技術群「NEC the WISE」の1 つである「RAPID 機械学習技術」を用いて共同で開発した。特長は以下の通り。

オークマは、CNC 装置を内製化する強みを活かし、工作機械の制御情報からリアルタイムに加工状態を得ることを可能にした。OSP 上で実現するAI について、NEC の最先端AI 技術群「NEC the WISE」の1 つである「RAPID 機械学習技術」を用いて共同で開発した。特長は以下の通り。

① ドリル加工の突発異常の検出

突発的に発生するドリル加工の異常を検出し、ドリル破損の前に加工を停止する。さらに、工作物からドリルを離す退避動作を併せて行い、工作物と工具のダメージを最小限にする(図1)。

瞬間的な現象であるドリルの加工異常を制御装置の内部情報から瞬時に検知するために、高速な内部情報のデジタル処理技術の開発と、高速に高精度な診断を可能とするAI 技術を開発した。

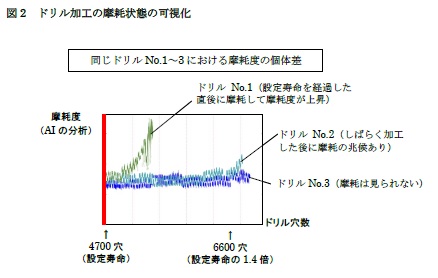

② ドリル加工の摩耗状態の可視化(世界初)

OSP-AI において、加工状態を分析することで、ドリル摩耗状態の可視化を実現した。この可視化グラフをもとにドリルの交換タイミングを最適化し、工具費用の大幅削減を図ることができる。1.4 倍の工具寿命の延長が可能となる場合もある(図2)。

③ 汎用化したAI により、様々なドリル加工条件への対応

自社工場をはじめとして、これまでに培った加工ノウハウと、様々な加工条件で取得したデータを適切に組み合わせた学習結果をOSP-AI に搭載。従来機能で必要であった主軸速度毎、送り軸速度毎の個別設定が不要で、簡単にAI を活用できる。

オーエスジーが公募した3枚刃油穴付き超硬ドリルのニックネームは「トリプル レボリューションTriple Revolution」に決定!

オーエスジー(社長=石川則男氏)が、同社のAブランドに加わる新たな3枚刃油穴付き超硬ドリルのニックネームを一般公募していたが、東京ビッグサイトで開催された「JIMTOF2018」の会期中である11月2日、オーエスジーのブース内において、ニックネーム発表した。今回は一般公募で約750件の応募があり、その中から、亀蔦璃沙さんの「トリプル レボリューションTriple Revolution」が選ばれた。

オーエスジー(社長=石川則男氏)が、同社のAブランドに加わる新たな3枚刃油穴付き超硬ドリルのニックネームを一般公募していたが、東京ビッグサイトで開催された「JIMTOF2018」の会期中である11月2日、オーエスジーのブース内において、ニックネーム発表した。今回は一般公募で約750件の応募があり、その中から、亀蔦璃沙さんの「トリプル レボリューションTriple Revolution」が選ばれた。

SWISSMEM工業会および日本工作機械輸入協会がスイス・デー昼食会を開く

あいさつに立った駐日スイス大使 ジャン=フランソワ・パロ閣下は、駐日スイス大使として私にはわが国とわが国の製品を公共当局や経済界、日本のお客様に推奨する特権と義務がある。観光振興は美しい景色によりもたらされる。高級な宝石や貴重な時計はお客様自身で身に付けたり、大切な人へ送ったりすることで特別な意味を持つ。スイスワインは特定の土地やその伝統を表現するもの。機械や医薬品などの製品はすぐには強い感情には結びつかないが、これらの製品はスイス経済の主柱であり、日本との経済関係の主柱でもある。日本は事実、スイスの工作機械メーカーにとって大変重要なお客様。日本のお客様とスイスの生産者は同じ価値観を共有している。双方とも顧客の要求を最優先にし、品質に妥協することなく、技術革新を徹底的に追求する。諸国や経済界が高度な不確実性に直面している時代にあり、スイスの輸出企業はイノベーションの文化と顧客ニーズを満たすことを追求し続ける。今年のJIMTOFで製品を出展されているスイスの企業はその代表といえる。出展ブースを訪れ、経済的な成功と存続の条件である技術的な優位を保つため、たゆまぬ努力をされていることに今回も非常に感銘を受けた。スイスの輸出業者は日本にとって信頼のあるパートナーであり続け、ともにイノベーションのレベルアップを図り、持続的な発展に貢献する。」と述べた。

乾杯の発声は中川貴夫 日本工作機械輸入協会会長(シーケービー社長)が行った。

DMG MORI SAILING TEAMを発足 ~4年に一度の単独・無寄港・無補給の世界一周ヨットレース『Vendée Globe2020』への挑戦~

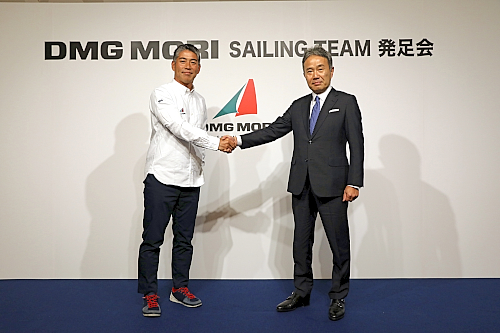

DMG森精機(社長=森 雅彦氏)が、10月30日に「DMG MORI SAILING TEAM」を発足し、東京都千代田区内の帝国ホテル東京で会見を開いた。

(写真左:白石康次郎氏 右:森雅彦 DMG森精機社長)

『Vendée Globe』は、世界一過酷なヨットレースとして、1989年から4年に一度開催されており、開催地のフランスでは「テニス全仏オープン」、「ツール・ド・フランス」と同じく注目を集めるスポーツ競技であり、欧州各地では高い認知度を誇る。白石康次郎氏は、2016年大会にアジア人として初出場を果たし、完走を目指したものの、マストトラブルにより残念ながらリタイアとなった。2020年11月からスタートする第9回大会では、DMG森精機の一員として約80日間のレースの完走を目指す。

会見の席で森社長は、「弊社は、世界中のお客様をカバーするため、販売/加工技術/サービス拠点は46カ国で157拠点、工場も世界各国で14箇所あり、46国籍12,400人の社員が在籍している。われわれがVendée Globeを応援するのは、世界をひとつに、皆の共通のスポーツとして、グローバルワンで楽しもうというコンセプトである。世界中に散らばっている社員とダイバーシティの考えのもと、社員の心をひとつにして、世界中のお客様にメッセージを送るには大変良い機会になるので、皆で盛り上がっていこうと思っている。」と、今回「DMG MORI SAILING TEAM」を発足したいきさつを話した。

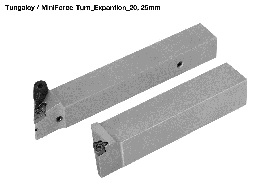

タンガロイが経済性に優れる“両面仕様”ポジインサートシリーズ「MiniForce-Turn」 一般外径旋削加工用ホルダを拡充

タンガロイ(社長=木下 聡氏)は、このほど新発想両面仕様インサートと独創的なポケット形状により高経済性と安定加工を可能とする「MiniForce-Turn」(ミニフォースターン)に、シャンク角20mmと25mmのオフセット付き一般外径旋削加工用ホルダの発売を開始した。

タンガロイ(社長=木下 聡氏)は、このほど新発想両面仕様インサートと独創的なポケット形状により高経済性と安定加工を可能とする「MiniForce-Turn」(ミニフォースターン)に、シャンク角20mmと25mmのオフセット付き一般外径旋削加工用ホルダの発売を開始した。

発売以来好評の「MiniForce-Turn」は、従来のポジティブタイプインサートと同等の低抵抗化を実現した新発想の両面仕様インサートとなっており、大幅な工具費の削減に寄与する次世代工具シリーズ。

今回、一般外径旋削加工で多く使用されるシャンク角20mm・25mmを拡充発売することにより、小物部品加工だけでなく一般外径旋削加工においても低抵抗化による高い信頼性と両面仕様インサート形状による工具費低減を実現する。これにより、外径旋削加工では、今回拡充発売する「MiniForce-Turn」に加え、インサート形状CNMG1204サイズやWNMG0804サイズなど一般ISOインサート用ホルダシリーズ「Turning-A」、インサート形状CNMG0904サイズ、WNMG0604サイズなど経済性に優れるエコインサートシリーズ「ISO-EcoTurn」の3つのシリーズを選択することが可能となり、多種多様な加工へ対応することが可能となった。

■主な特長

●シャンク角20mm・25mm(WXGU・DXGU・VXGUの3形状に対応するホルダ)を拡充発売

●両面仕様インサートでポジタイプインサート並みの低抵抗を実現

●インサートの浮き上がりを抑えるダブテール構造を採用し、かつクランプ剛性を向上させ工具寿命を安定化

■主な形番と標準価格

・JSWLXR2020K04:12,500円

・JSWLXR2525M04:14,800円

・JSDJXL2020K07:12,500円

・JSDJXL2525M07:14,800円

・JSVJXR2020K09:12,500円

・JSVJXR2525M09:14,800円

(いずれも税抜価格)

世界初の革新的な「LBC テクノロジー」を搭載したアマダのファイバーレーザマシン「VENTIS-3015AJ」が「EuroBLECH 2018」でMM 賞を受賞!

アマダ(社長=磯部任氏)は、去る10 月23 日、ドイツハノーバーで開催された世界最大級の板金加工業界の見本市「EuroBLECH 2018」で、MM 賞を受賞した。

アマダ(社長=磯部任氏)は、去る10 月23 日、ドイツハノーバーで開催された世界最大級の板金加工業界の見本市「EuroBLECH 2018」で、MM 賞を受賞した。

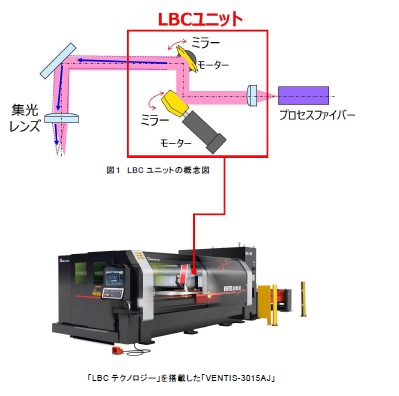

MM 賞は、ドイツで最も権威のある製造業界誌「MM MaschinenMarkt」が、金属加工業界における先進的、革新的な出展製品に対して表彰するもので、受賞対象は、アマダが世界で初めて確立した、「軌跡ビームコントロール(LBC)[Locus Beam Control の略]テクノロジー」を搭載したファイバーレーザマシン「VENTIS-3015AJ」。

今回の受賞は、エネルギー密度の高い光を維持したまま、加工する材質や板厚に応じて最適なビーム軌跡を自由自在に制御する新技術「LBCテクノロジー」の開発により、従来機と比較し、切断速度と面質の著しい向上、加工コストの大幅な低減を実現できる点が評価された。

アマダが世界で初めて確立した「軌跡ビームコントロール(LBC)テクノロジー」とは!?

ファイバーレーザは、板金の切断加工においてCO2 レーザに比べて加工速度が優れる一方で、切断面が粗い、切断時に熱により溶けた物質が素材の下部に付着する“ドロス”が発生するといった加工品質に課題があった。アマダが本年発売した「ENSIS-3015AJ (6kW、9kW)」は、軟鋼中厚板の高速かつ高品位な切断加工を両立させ、高い評価を受けているが、これに伴い、同社の顧客からは、ステンレスやアルミに対しても同様に、高速で高品位な切断加工を求める声が高まっていた。

これを受けて同社では、ステンレス、アルミの切断加工において、高速かつ高品位切断を可能にするために、素材の溶融を促進させる新たなファイバーレーザ技術の開発を目指してきた。その結果、レーザ光の特性に着目、分析し、同社の強みであるレーザ光の加工技術を進化させた革新的な「軌跡ビームコントロール(LBC)テクノロジー」の確立に成功した。

●「LBC テクノロジー」の特長

エネルギー密度の高い高効率、高品質なレーザ光を、金属の材質、板厚に応じて最適な

軌跡となるよう制御することで、レーザ切断のカーフ幅(切断幅)を自由自在にコントロールできる革新的なビーム成形技術。この技術は、特殊なコリメーションレンズと2 枚のミラーを高速で振動させる構造(ユニット)で成り立っている(図1)。これにより、加工する材質、板厚に応じて、高速、高品位といった加工ニーズを自在に組み合わせることができる。また、この技術は、高輝度発振器との組み合わせにより、さらに機能を発揮するため、世界最高レベルの高輝度4kW ファイバーレーザ発振器も併せて開発している。

ダイジェット工業が営業力を集約化するため国内営業拠点を統廃合

ダイジェット工業(社長=生悦住 歩氏)が、機構改革における営業体制の再構築を行うため、国内営業拠点の統廃合を行う。 今回の統廃合は営業体制再構築の一環として、国内営業拠点の統廃合によって経営資源の効率化と営業力の集約化を図ることにより、「金型」「自動車」「航空機」産業における、同社の注力商品・得意品目の拡販・伸張、新規ユーザーや新市場の開拓、さらには開発ニーズの収集・提案を効率よく効果的に行える体制を目指すもの。■統廃合の内容(1)「東関東営業所」を廃止し、「南関東営業所」へ統合する。併せて「東京支店」を「南関東営業所」へ移転する。(2)「三河営業所」および「浜松オフィス」を廃止し、「名古屋営業所」へ統合する。(3)「九州営業所」を廃止し、「広島営業所」へ統合する。 統合実施日は、平成30年12月1日。

マパールが現状と展望を発表

本年1月、マパール社長に松田剛一氏が就任。発表の席で、松田社長は、「2001年に日本に戻り、業界で様々な経験を積むことができた。今回はご縁があり、以前から興味のあったマパールで仕事をさせて頂くことになり大変光栄に思っている。マパールの製品はワンランク違う。特殊なものを中心にして全世界の自動車業界に使われて一目置かれている製品だが、実は日本の皆様にまだまだ知られていない製品がある。これをいかに広めていくかが我々のチャレンジになる。」と意気込みを見せた。

今後の取り組みについては、日本にTET部門を設立し、工作機械メーカーと現地の自動車産業をサポートするプロジェクトサポート部門を設置し、国内販売ルートを強化すると説明した。また、航空宇宙産業のサポートとして、航空宇宙部門を設立し、全世界のマパール航空中ネットワークの統合を図るとしている。