ニュース

インフォシスがサリル S. パレクを最高経営責任者 兼取締役に任命

インフォシスは、このほど取締役会にて2018年1月2日付けでサリル S. パレクが当社の最高経営責任者兼取締役に任命されたことを発表した。パレク氏の任命について、取締役会長ナンダン・ニレカニ氏は「最高経営責任者兼取締役 としてサリルを迎えることを非常に喜ばしく思っている。彼には IT サービス業界における約 30 年に及ぶグローバル経験と、事業再生や買収における素晴らしい実績がある。業界変革の時である今、取締役会は彼こそがインフォシスを率いるのに最適な人物だと確信している。」と述べている。 指名および報酬委員会の委員長キラン・マズムダル・シャウ氏は、「地球規模の包括的な探求に取り組んできた末に、サリルを最高責任者兼取締役に指名できることを嬉しく思う。非常に有能な候補者の中で1 番の候補者が彼だった。優れた実績と幅広い経験を持つサリルはインフォシスを指揮するのに最適な人物だと考えている。」とコメントしている。 パレク氏はインフォシス入社前に、 Capgemini でグループ執行委員会のメンバーを務めていた。ボンベイのインド工科大学で航空工学の学士号を取得後、コーネル大学でコンピューター・サイエンスおよび機械工学の修士号を取得している。なお、U B プラビン・ラオは、2018年1月2日をもって 最高経営責任者兼取締役代行の座から退くが、同社の最高執行責任者兼常勤取締役の職に留まる。

日本機械工具工業会が平成29年度秋季総会及び表彰式を開催

日本機械工具工業会(会長=牛島 望氏 住友電気工業専務)が、11月2日、都内のアーバンネット大手町ビル LEVEL XXⅠ東京會舘で平成29年度秋季総会及び表彰式を開催した。

春季総会では、新規入会会員の紹介、日本機械工具工業会賞の発表、総務委員会、技術委員会、環境委員会、国際委員会の各委員会からそれぞれ報告があったあと、平成29年度上期収支報告、平成29年度生産額改定見通し、EMO2017ツアー終了報告があった。

その後、表彰式が開催された。

表彰式では、業界功労賞に鈴木規方氏〈元(株)鈴木工機製作所社長〉、松本康三氏〈(株)共立合金製作所取締役会長〉が受賞した。

技術功労賞に(1)スレッドミル用径補正ツールの開発〈オーエスジー(株)〉、(2)超硬ドリル用被膜「EgiAs」の開発〈オーエスジー(株)〉、(3)アルミ加工用高能率仕上げカッタ「MFAH」型の開発〈京セラ(株)〉、(4)新旋削加工用工具「Coro Turn Prime」の開発〈サンドビック(株)〉、(5)鋼旋削汎用コーテッド材種「AC8025P」の開発〈住友電工ハードメタル(株)〉、(6)精密加工用旋削コーテッド材種「AC1030U」の開発〈住友電工ハードメタル(株)〉、(7)高硬度材加工工具用被膜「DH1」の開発〈ダイジェット工業(株)〉、(8)小径カッタ「Tung Force Rec」の開発〈(株)タンガロイ〉、(9)ラフィングカッタ「Tung Tri Shred」の開発〈(株)タンガロイ〉、(10)超硬ソリッド千鳥刃面取りカッターの開発〈(株)東陽〉、(11)ハイドロサポートボーリングホルダの開発〈富士精工(株)〉、(12)ラジアスミル「RD168形」の開発〈三菱日立ツール(株)〉、(13)SR加工用超硬ドリルの開発〈三菱日立ツール(株)〉、(14)鏡面加工用ボールエンドミル「VFR2SBF」の開発〈三菱マテリアル(株)〉。

環境賞に、「環境大賞」は京セラ(株)八日市工場、「環境特別賞」は、京セラ(株)岡谷工場、三菱日立ツール(株)成田工場、三菱日立ツール(株)野洲工場、レッキス工業(株)が受賞した。

▼受賞内容の詳細はこちらの記事へ▼

http://seizougenba.com/node/9352

乾杯の発声を生悦住 歩副会長(ダイジェット工業 社長)が行った。宴もたけなわの頃、岩田昌尚副会長の中締めで散会した。

「平成29年度日本機械工具工業会賞受賞者」を発表 日本機械工具工業会

日本機械工具工業会(会長=牛島 望 住友電気工業専務)はこのほど、平成29年度日本機械工具工業会賞の受賞者を発表した

今年度の受賞者は業界功労賞(2名)、技術功績賞(10社14件)、環境賞(環境大賞1件、環境特別賞4件)が受賞した。

▼関連記事(授賞式の様子)はこちら▼

http://seizougenba.com/node/9356

業界功労賞(2名)

〇鈴木規方 氏(元株式会社 鈴木工機製作所 )

平成 8年5月~平成23年3月 日本工具工業会 東京支部長 14年10月

平成 4年5月~平成13年5月 同理事 9年 0月

平成13年5月~平成23年3月 同副理事長 9年10月

■企業経歴

昭和51年4月~平成23年3月

株式会社 鈴木工機製作所代表取締役社長

【功績の概要】

平成4年5月日本工具工業会理事に就任以来、副理事長5期約10年、東京支部長7期約14年に亘って日本工具工業会の役員を務め、平成11年からは、理事長が2年交替制になり、平成13年から約10年副理事長として理事長を補佐した。また、日本工具工業会創立60周年記念事業実行委員長として活躍した。平成20年2月には急な理事長退任があり、6月の定時総会まで理事長代行を務め、工業会の窮地を救った。平成23年3月に事業を整理されて会員を辞した以後も賀詞交歓会に出席し、工業会の歩みを見守っている。

〇松本康三氏(株式会社共立合金製作所 取締役会長)

昭和62年6月~平成 3年6月 理事 4年 0月

平成 3年6月~平成19年6月 常任理事 16年0月

平成19年6月~平成27年6月 理事 8年0月

平成27年6月~平成29年6月 日本機械工具工業会理事 2年0月

■企業経歴

昭和54年6月取締役社長、平成20年6月取締役会長、現在に至る。

【功績の概要】

昭和62年6月に旧、超硬工具協会の理事に就任。協会創立以来、先代の創業者同様、理事会社として協会活動にさまざまな面で活躍した。特に、平成3年に関西地区担当常任理事就任を皮切りに、同担当を3期6年、協会賞担当理事(選考委員長)を2期4年、特許担当理事2期4年、関連団体担当理事を1期2年担当した。関西地区担当理事時代には全員参加の理念のもと会合出席者の増員に、協会賞選考委員長としては、技術関係の賞の選考に公正で忌憚のない活発な意見交換をモットーに委員会をリードした。また、その間2期4年副理事長の重責も務めるなど、永年協会中枢の幹部として業界運営を主導した。また、平成27年旧、日本工具工業会との統合後は、日本機械工具工業会理事として幅広く活動してきた団体活動の経験から様々な場面で意見を具申した。

技術功績賞

「スレッドミル用径補正ツールの開発」オーエスジー

・相川拓也

【技術の特徴】めねじを加工する工具として、同一ピッチであれば様々なサイズのめねじをミリング加工できる「スレッドミル」という工具があり、その経済性、切り屑トラブルの少ない安定加工、更には困難な難削材加工と、加工品位の向上という利点から、幅広い分野で需要が伸びている。しかし、NCプログラムを使用した自由度が高い加工の為に、めねじを狙いの有効径に加工する為の段取りが非常難しく、時間がかかる加工であることも広く知られている。DCTはこの困難な段取り作業を大幅改善させる為のツールアイテムである。

「超硬ドリル用被膜『EgiAs』の開発」オーエスジー

・王 媺 ・杉田博昭

【技術の特徴】自動車、産業機械などの分野で鋼製部品の機械加工に用いられる超硬ドリルの長寿命化を実現するためには、耐酸化性を向上させ刃先の硬度低下を抑制することやさらに靱性を損なわず耐摩耗性を向上させた新種被膜が必要とされた。新開発したEgiAsは、被膜をナノ周期で積層された事でクラックの伝播を防ぎ、高硬度で耐酸化性の優れた層を交互に積層させることで耐摩耗性と靱性をバランスよく向上させ、従来製品のWDⅠに対しドリルの耐久寿命を2倍以上に延長させることに成功した。

「アルミ加工用高能率仕上げカッタ MFAH型の開発」京セラ

・出口 慎 ・山本雅大 ・小山 嶺

【技術の特徴】アルミ部品の面加工は、高品質と高能率加工が求められる。特に能率向上に伴うバリ・コバ欠けが発生しない工具が要求されている。本開発は、アルミ部品のフライス加工における、高能率で高品位な加工を実現することを目的とし、従来製品に対し、バリ・コバ欠けを抑制、カッタ刃振れ調整の操作性を大幅に改良した点に特徴がある。

・低抵抗設計とチップ稜線形状により、バリ・コバ欠けを抑制

・独自機構により、簡単な刃振れ調整を実現。操作性を大幅改善

・豊富なレパートリーによる多様な加工への対応

「新旋削加工用工具CoroTurn® Prime」サンドビック

・井原明彦

【技術の特徴】高速・高能率化による生産性向上、工具寿命の向上は永遠の追求するテーマである。本製品の開発の狙いは、旋削加工で、その飛躍的な生産性向上、なおかつ工具寿命の大幅UPを目的として開発した。全方向旋削加工方法によるPrime TurningTMにより、あらゆる方向に1つの工具で旋削加工が可能となり、低切り込み角による高い送り条件で生産性向上、長寿命の実現に成功した。また従来引き加工時に問題視されていた切りくず処理も改善した。

「鋼旋削汎用コーテッド材種AC8025Pの開発」住友電工ハードメタル

・金岡秀明 ・小野 聡 ・北海道住電精密 子吉雄太

【技術の特徴】機械加工の現場においては、リードタイム短縮、加工コストの低減に加え省人化(自動化、無人化)へのニーズが強まっており、切削工具に対しては高能率化や長寿命化に加え、加工時に突発的なトラブルを起こさず、安定して使用できることへの要望が従来にも増して強くなっている。このような要望に対し、工具寿命の安定性、信頼性を著しく向上させた新CVDコーティング技術「Absotech Platinum」を適用した鋼旋削汎用「AC8025P」を開発した。

「精密加工用旋削コーテッド材種AC1030Uの開発」住友電工ハードメタル

・山西貴翔 ・北海道住電精密(竹下寛紀 藤原賢司)

【技術の特徴】近年、自動車部品加工の現場では部品の小型・軽量化が進んでおり、切削工具には幅広い被削材に対し、長寿命且つ優れた加工面品位が得られる切削工具が求められている。そこでこれらの要望に対応すべく、新PVDコーティング技術「Absotech Bronze」を適用し高い刃先品位と耐摩耗性を両立した精密加工用旋削コーテッド材種AC1030Uを開発した。

「高硬度材加工工具用被膜『DH1』の開発」ダイジェット工業

・春日良一 ・住田輝幸 ・竹田容大

【技術の特徴】加工能率を向上させるため、焼入れ後の切削による直彫り加工が主流となり、金型材の高硬度難削化への対応がますます要求される。金型の高速、高精度、高能率仕上げ加工に使用されるボールエンドミルにおいては、先端中心切刃付近の低速加工域での密着性と、外周切刃部の高速加工域 での耐熱性を兼ね備えた新被膜が必要とされ、また、荒加工工具においては、クラックの伝播を抑制する必要もある。新被膜『DH1』は、ボールエンドミルによる加工において、摩擦力の大きい低速域 側での膜剥離を抑制し、加工熱の発生が大きくなる高速域側での耐酸化性を大幅に改善した、高硬度難削材加工用新被膜である。

「小径カッタ『Tung Force Rec』の開発」タンガロイ

・雲井春樹 ・山田洋介 ・小泉智幸

【技術の特徴】 従来、金型等小物部品に用いられる小径刃先交換式カッタは本体の剛性不足によるびびり発生とインサートの強度不足により、高能率加工には限界があった。開発では、小径刃先交換式カッタによる高能率加工の実現を目的に、"強ネガラジアルレーキのカッタボディ"と"底面にV字形状を有する新形状インサート"の組み合わせにより、びびりの発生を抑制し、高能率加工を実現した。さらに、従来製品では困難であったインサートおよびねじサイズを大きくすることが可能になり、強度不足を解消し、高信頼性も実現した。

「ラフィングカッタ『 Tung Tri Shred』の開発」タンガロイ

・阿曽孝洋 ・大塚 潤 ・阿部晋介

【技術の特徴】肩削り加工は工具軸に対して、曲げ方向に大きな切削抵抗を受けるため、びびりが発生しやすい加工の一つである。そのため、特に重切削条件下では高能率加工がおこなえなかった。この対策として、従来よりニック付インサートを用いた加工があるが、低抵抗化には限界があった。そこで本開発では、重切削条件下での高能率加工の実現を目的に、最新の”波形切れ刃を持ったインサート”と”独自のインサート配置”により、びびりを抑制して高能率加工を実現した。

「超硬ソリッド 千鳥刃面取りカッターの開発」東陽

・中田 歩 ・檞原弘睦

【技術の特徴】開発は、小径面取り工具に千鳥刃を採用し、表面・裏面共に加工時のビビリや2次バリを抑制して工具の長寿命化並びに、加工品質向上を図ったものである。 工具の特徴として、①切りくずの生成・排出が円滑に行われる、②ネジレ刃にする事で切削抵抗が少なく長寿命、③表面・裏面取りの刃形状を同形状にする事で表裏同等の切削条件で使用可能となった。

「ハイドロサポートボーリングホルダの開発」富士精工

・小島秋広 ・川瀬翔太

【技術の特徴】製品はエンジン部品であるシリンダブロックのクランク穴を仕上げる長尺ボーリングホルダである。近年、汎用機仕様のツールが設定されているが、高価な専用の支持治具が必要となり、設備投資の面で不利である。本製品の流体軸受けセルフサポートにより、上記専用治具は不要となり、安価な汎用ツーリングを提供することが出来る。

「ラジアスミル『RD16B形』の開発」三菱日立ツール

・高橋勇人 ・飯嶋和久 ・小林弦幸

【技術の特徴】航空機および発電業界では難削材の加工が多く、工具寿命の短い難削材の加工では工具費低減のためインサートの多コーナー化の強い要求がある。本製品は両面仕様のネガタイプインサートを使用するが、逃げ面はポジ形状とし、低切削抵抗かつ、掘り込み加工が可能な多機能性を両立させた。またインサートおよびホルダーの拘束面の形状を工夫し、取付角度の最適化により、確実な回動防止を可能とするとともに操作性も改善した。さらに使用条件によっては、最大16コーナー使用でき、従来の丸駒インサートと比べると、より高いコストパフォーマンスを実現したラジアスミルである。

「SR加工用超硬ドリルの開発」三菱日立ツール

・藤原繁栄 ・居原田有輝 ・末原 要

【技術の特徴】ダイカストやプラスチック金型では、冷却穴の穴底近傍の角立ちや穴壁面の加工傷から応力腐食割れが発生することがある。そこで本製品は穴底を丸く加工(SR加工)するとともに、従来品(先端R形状のガンドリルやユーザーで先端R形状に研磨されたハイスドリル)では困難であった穴壁面の仕上げ加工を同時に行うことで、加工傷も低減可能な工具として開発した。これらの効果により、応力腐食割れをより一層抑制することで、型寿命を約2倍に向上させる効果が期待できる。

「鏡面加工用ボールエンドミル VFR2SBFの開発」三菱マテリアル

・渡邊博史 ・橋本達生

【技術の特徴】本製品は高硬度鋼の切削加工において、被削物の加工面改善を目的として開発した超硬エンドミルである。これまで加工面の面粗さ及び光沢が必要な場合、切削加工後の長時間の手仕上げあるいはPCD等の高価な工具による仕上げ加工が必要であった。これに対し加工面へ鏡面性を付与するには切削工具の切れ刃平滑化が必須であることを見出し、新しく開発した独自の平滑化処理技術により切削での鏡面加工を実現した。

環境大賞

〇京セラ 八日市工場

高レベルの環境マネジメントのもと地球温暖化防止、廃棄物削減の各環境活動に積極的に取組まれ組織的な仕組み(基盤)が確立されており、改善の推進力も高いと判断する。生産拡大の局面にあっても改善実績を着実に積重ね、今回の環境調査で昨年に続き連続で総合評価第1位の実績である。これらの環境管理活動は他社の規範となるものである。

■環境特別賞■

〇京セラ 岡谷工場

2015年度40%、2016年度は20%と、2年連続で CO2原単位排出量を大幅に削減さ、それに加えて、廃棄物においても再資源化率100%を維持しながら、3年連続で排出量を大幅に削減するなど効果をあげている。

〇三菱日立ツール 成田工場

再資源化率はほぼ毎年100%を達成しており、エネルギーの生産高原単位も2012年から毎年減少し、2016年の2012年比は10.8%向上した。現状の高いレベルに満足することなく、改善活動を更に活性化し、効果をあげている。

〇三菱日立ツール 野洲工場

廃棄物対策に継続的に取り組み、5年間以上の長期にわたり再資源化率99%以上を達成している。さらに2016年度には、総廃棄物量で前年度比19%削減、再資源化率でも前年度比0.4%向上と、現状の高いレベルに満足することなく改善活動を更に活性化し、効果をあげている。

〇レッキス工業

従来より環境管理活動に継続的な取組みを実施し2014年から(3年)連続してCo₂原単位排出量を削減している。廃棄物対策の取組みについても継続的な活動が顕著にみられ5年間以上の長期にわたり、ゼロエミッションに対する取組みをされており効果が確認できる(過去6年再資源化率99%以上)。現状の高いレベルを維持しながら更に継続的な効果をあげている。

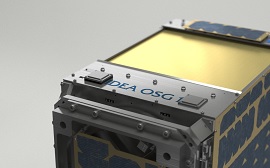

いよいよ打ち上げ! 世界初の微小デブリ観測衛星「IDEA OSG 1」 ~11月28日、露ボストーチヌイ宇宙基地~

スペースデブリ(宇宙ゴミ)の観測・除去サービスの開発に取り組むASTROSCALE PTE.LED(創業者兼CEO=岡田光信氏、本社:シンガポール)は、微小デブリ観測衛星「IDEA OSG 1」を露ボストーチヌイ宇宙基地から国営ロスコスモス社のMeteor-No(öの下にアンダーバー)2-1とともに11月28日14時41分46秒(日本標準時間)に打ち上げる。日本での確認梱包を終えた「IDEA OSG 1」は、すでに輸送が完了している。

スペースデブリ(宇宙ゴミ)の観測・除去サービスの開発に取り組むASTROSCALE PTE.LED(創業者兼CEO=岡田光信氏、本社:シンガポール)は、微小デブリ観測衛星「IDEA OSG 1」を露ボストーチヌイ宇宙基地から国営ロスコスモス社のMeteor-No(öの下にアンダーバー)2-1とともに11月28日14時41分46秒(日本標準時間)に打ち上げる。日本での確認梱包を終えた「IDEA OSG 1」は、すでに輸送が完了している。

2013年の創業以来、宇宙ゴミに着目し持続的な宇宙利用を目指す同社は、創業から4年半、そして2年半の開発機関を経て、初号機となる微少デブリ観測衛星「IDEA OSG 1」を打ち上げるが、この衛星は、低軌道の中でも高度600-800kmの楕円軌道を周回し、微少なデブリの大きさと位置を計測し、分布状況を把握することを目的としている。

■IDEA OSG 1公式スポンサー

・オーエスジー

https://www.osg.co.jp/

・ポカリスエット

https://pocarisweat.jp/

▼関連する過去記事▼

http://seizougenba.com/node/6737

三菱マテリアルが難削材加工用エンドミル“SMART MIRACLE”のアイテムを追加発売

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、難削材加工用エンドミル“SMART MIRACLE(スマートミラクル)”の4枚刃制振エンドミル「VQMHV」「VQJHV」にアイテムを追加し、このほど販売を開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、難削材加工用エンドミル“SMART MIRACLE(スマートミラクル)”の4枚刃制振エンドミル「VQMHV」「VQJHV」にアイテムを追加し、このほど販売を開始した。

難削材加工用エンドミル“SMART MIRACLE”は、耐摩耗性の大幅な向上とコーティング膜の平滑化処理による、切削抵抗の低減、切りくず排出性を大幅に向上させた(Al,Cr)N系コーティングの採用により、チタン合金・耐熱合金などの加工において、加工能率と工具寿命延長を実現し、多くのユーザーから高い評価を博しており、今回、4枚刃制振エンドミル「VQMHV」「VQJHV」にエンドミル外径1mmと1.5mmを追加し、シリーズの拡充を図った。

■特長

① 独自の表面処理技術“ZERO-μ(ミュー)サーフェース”により、平滑なコーティング膜を実現し、平滑面とシャープな切れ刃の両立によるスムーズな切りくず排出で切削抵抗が低減し、加工能率、工具寿命を向上。

② びびり振動を抑制し難削材や突き出しの長い加工において安定切削を実現。

③ 耐欠損性・耐摩耗性に優れた超硬母材で荒加工から仕上げ加工までの幅広い領域に対応可能。

■標準価格(税抜き)

・VQMHVD0100:9,640円

・VQMHVD0150:9,640円

・VQJHVD0100:12,100円

・VQJHVD0150:12,100円

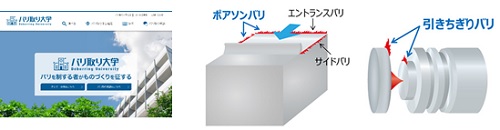

「バリ取り大学」が世界初のバリ取り専門ポータルサイトにリニューアル! ~バリ取りにまつわる全ての情報は「バリ大」に集結~

ジーベックテクノロジー(社長=住吉慶彦氏)はこのほど、「バリ取り大学」のリニューアルを行い、新たにバリ取り専門のポータルサイトとして公開した。

▼サイトはこちら

https://deburring-u.com/

バリ取り大学では、関西大学名誉教授である北嶋弘一氏のバリ講義や、様々な業界のバリ取り問題を解決してきた経験豊富なスタッフが講師を勤めるセミナーといった、バリにまつわる講義のサービスを提供している。サイト上では「バリとは?」といったバリに関する基本的な情報をはじめ、「ポアソンバリ」「ロールオーバーバリ」といった様々なバリの種類や、世の中に存在する数多のバリ取り手法を紹介する。また、「WEBバリ取り授業」をはじめとした、バリにまつわる様々なコンテンツの追加を検討しており、バリにまつわる全ての情報を集約するバリ取り専門のポータルサイトとしての機能を強化した。

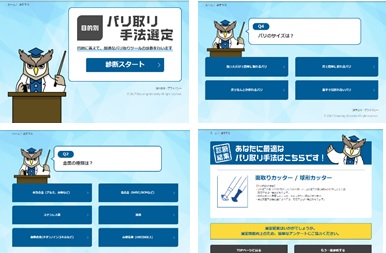

■適したバリ取り手法を自動的に導いてくれる「バリ取り手法選定」機能

バリの発生箇所や材質などの質問に答えることで、それぞれに適したバリ取りの手法を提案してくれる「バリ取り手法選定」機能はバリに関わる全ての方におすすめ。

■毎月10日はバリ取り相談の日

バリ取り大学では、バリ取りの日(8月10日)に因み、毎月10日に「バリ取り相談」をジーベックテクノロジー本社にて無料で対応、同社ツールに限らず、市場にあるバリ取りツールから最適な手法を提案する。参加希望者は、ワークや図面、写真などを持参の上、バリ取り大学サイトより予約すること。

*ジーベックテクノロジー

宇宙航空産業でも用いられているセラミックファイバー素材を用いた産業用特殊工具の製造・販売を行う。(※国際特許を取得)。これまで人が手作業で行っていた「バリ取り」工程を自動化することに強みを持ち、現代のスマートファクトリー化の潮流に合致。唯一無二の製品を扱う会社として国内外から注目を集めている。

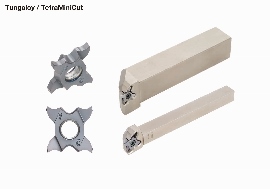

タンガロイが溝入れ加工用工具「etraMini-Cut(テトラミニカット)」CG18アイテムの拡充発売

タンガロイ(社長=木下 聡氏)は、このほど溝入れ加工用工具“TetraMini-Cut(テトラミニカット)”TCG18のアイテムを大幅に拡充し、全国で発売を開始した。

タンガロイ(社長=木下 聡氏)は、このほど溝入れ加工用工具“TetraMini-Cut(テトラミニカット)”TCG18のアイテムを大幅に拡充し、全国で発売を開始した。

4コーナ溝入れ加工用工具シリーズTetraMini-Cut(テトラミニカット)は、小型かつ4コーナ仕様で経済性に優れ、独自の高剛性クランプシステムの採用で、高い刃先位置安定性を持つ。優れた加工精度、安定した寿命を実現する溝入れ工具シリーズだ。

今回、TCG18のアイテムを大幅に拡充することで、小物部品加工から一般溝入れ部品加工、または被削材や加工環境などに対し最適なインサートが適用できる。これにより、幅広い溝入れ加工への対応が可能となった。さらに、TCG18には溝入れ加工で要求される耐チッピング性と耐塑性変形性に優れる溝入れ専用新材種AH7025を設定しており、加工の安定性および加工能率の向上が実現した。

■主な特長

・TCG18のアイテムを大幅に拡充し、小物部品から一般部品の溝入れ加工に適用。

・TCP18とTCG18のシリーズにより、被削材や加工環境に最適なインサートを選定可能。

・溝入れ専用新材種AH7025は、耐欠損性および耐塑性変形性に優れ、安定した溝入れ加工を実現。

締固め機械に採用の「後方ガードセンサ」技術がNETISに登録 ~ 公共工事の安全性向上に寄与 ~

日立建機(社長=平野耕太郎氏)は、連結子会社の日立建機カミーノ(社長=飯野昌司氏)が製造するタイヤローラやマカダムローラなどの締固め機械に採用している「後方ガードセンサ」の技術が、このたび、国土交通省の新技術情報提供システムNETISに、事後評価未実施技術として新たに登録された。

今回新たにNETIS登録された「後方ガードセンサ」技術は、赤外線式センサによる障害物検知を行い、運転者や周囲の作業者に対し障害物の接近を警報音と回転灯で警報することで、安全性の向上に貢献する技術。

NETISは、公共事業等に関するさまざまな課題を解決し、同時に優れた技術を持つ企業を支援し、さらなる新技術開発を促進するために国土交通省が推進しているシステム。新技術は、登録後、全国の地方整備局や工事事務所で情報が共有され、優れた技術に関しては、各公団や地方自治体が行う公共事業全般に積極的に利用される。NETIS登録した新技術を活用することで、総合評価落札方式や工事成績評定における加点の可能性が高まる。

日立建機グループでは、これまでも現場の安全性向上に取り組んでおり、2017年1月には、人と障害物を判別し、オペレーターに警報で知らせる視認支援装置「ブラクステール」の販売およびレンタルを開始している。

後方ガードセンサ装備例

コマツがICT油圧ショベル「PC78USi-10」を新発売

コマツ(社長=大橋徹二氏)はこのほど、最新技術を随所に織り込み、「特定特殊自動車排出ガスの規制等に関する法律」2014年基準に適合したICT油圧ショベル「PC78USi-10」をスマートコンストラクションサポート契約とともに発売した。

コマツ(社長=大橋徹二氏)はこのほど、最新技術を随所に織り込み、「特定特殊自動車排出ガスの規制等に関する法律」2014年基準に適合したICT油圧ショベル「PC78USi-10」をスマートコンストラクションサポート契約とともに発売した。

同機は、同社がこれまで他のクラスのICT油圧ショベルで蓄積してきたノウハウと技術を活かした系列拡大商品であり、業界初となる7トンクラスの後方超小旋回ICT油圧ショベル。GNSS(全地球衛星測位システム)アンテナと補正情報を用いて算出したバケット刃先の位置情報と、3次元の施工設計データをもとに、作業機(ブーム、アーム、バケット)操作をセミオート化するマシンコントロール技術「インテリジェントマシンコントロール」を実現し、自動停止制御、自動整地アシスト機能などを搭載している。

また、日本のみちびき(QZSS)を含むマルチGNSSに対応することで衛星受信性能を向上させ、後方超小旋回とも相まって小規模な現場でも扱い易い機体となっている。キャブ内には視認性を向上させた情報化施工専用の12インチ大型モニタを搭載し、スムーズに操作を行うことができる。また、車両前方の地形を3次元データ化できるステレオカメラ(KomEye)は、目の前の地形を高速・高精度に計測する。ICT建機以外の従来型の建機が施工した地形や、人の手による施工後の地形を撮影することにより、スマートコンストラクションアプリで最新の地形データへ反映させることができ、効率的な施工進捗の管理を可能とする。

Vero SoftwareLimitedが金型加工向けAutomatic CAM 最新版「WorkNC 2017 R2」をリリース!

Vero SoftwareLimitedが金型加工向けAutomatic CAM の最新版「WorkNC 2017 R2」をリリースした。

今回の主な強化ポイントは、以下の通り。

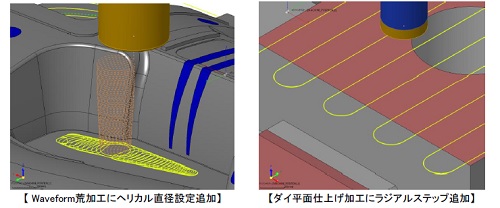

Waveform荒加工にヘリカル直径設定追加

バーション2016で新規追加されたWaveform荒加工は、ポケット形状加工時に3度傾斜したヘリカルアプローチを実施、刃長を有効活用した深切り込みを実現。自動設定であったヘリカル直径は、大きな直径では形状との干渉回避の関係で想定した深さまで加工できないケースがあったが、最新版の2017 R2ではヘリカル直径を任意値に設定可能になり、小さなヘリカル直径設定により形状深くまでの加工を実現。

ダイ平面仕上げ加工にラジアルステップ追加

テーパーシャンクサポートや形状穴無視、加工領域延長など多彩なオプション設定が特長の「ダイ平面仕上げ加工」にラジアルステップ機能を追加。加工時の速度減速に繋がるパス折れをスムーズなステップに置き換えることで、加工時間増大の低減が期待可能。