ダイジェット工業が2商品を追加販売開始!

ダイジェット工業(社長=生悦住 歩氏)がこのほど、「QMミル」に仕上げ用チップを追加、 刃先交換式座ぐり加工用ドリル「TAタイラードリル」の寸法を拡張した。

QMミルに仕上げ用チップをラインナップ

刃先交換式小径多刃工具「QMミル」に、仕上げに対応した「ミラーチップ」YOHW形は、「QMマックス」と同様、小径の「QMミル」でも仕上げ加工が可能なチップ。炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、鋳鉄、ステンレス鋼などの底面および側面仕上げ加工に威力を発揮する。

刃先交換式小径多刃工具「QMミル」に、仕上げに対応した「ミラーチップ」YOHW形は、「QMマックス」と同様、小径の「QMミル」でも仕上げ加工が可能なチップ。炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、鋳鉄、ステンレス鋼などの底面および側面仕上げ加工に威力を発揮する。

特長は以下の通り。

① 仕上げ専用の研削級チップにより高精度な加工が可能

② 高硬度材用には高速加工も可能なPVD被膜「新DHコート」採用のチップ。材種「DH102」を、一般鋼などには汎用的に使用が可能な材種「JC8015」をそれぞれラインナップ。

③ 被削材SKD11(硬さ60HRC)の仕上げ加工にて、加工面粗さは底面加工時Rz=0.7μm、側面加工時Rz=0.95μmを達成(チップ材種DH102使用時)。

④ チップコーナRはR0.3、R0.5、R0.8の3型番を揃え、小さな隅Rの加工にも対応

⑤ φ10(2枚刃)~φ32(8枚刃)と超多刃仕様の「QMミル」で使用するため、ソリッド工具以上の加工能率で仕上げ加工が行えるうえ、刃先交換式なので工具コストの削減も可能。

標準価格

・YOHW0602**ZER-12材種DH102: 1,240円(税抜価格)

・YOHW0602**ZER-12材種JC8015: 830円(同上)

刃先交換式ドリル「TA タイラードリル」寸法拡張!

幅広い用途で使用できる、先端角が180°フラットの刃先交換式座ぐり加工用ドリル「TAタイラードリル」の寸法を、 発売中のφ14~φ32の0.5ミリとびチップ37型番に加え、今回φ14~φ20の0.1ミリとび48型番を追加、全85型番に拡張した。有効加工深さは工具径×1.5倍まで(本体は発売中1ミリとび19型番を共用)。炭素鋼、工具鋼、合金鋼、プリハードン鋼、ステンレス鋼、鋳鉄の座ぐり・穴あけ加工に威力を発揮する。

幅広い用途で使用できる、先端角が180°フラットの刃先交換式座ぐり加工用ドリル「TAタイラードリル」の寸法を、 発売中のφ14~φ32の0.5ミリとびチップ37型番に加え、今回φ14~φ20の0.1ミリとび48型番を追加、全85型番に拡張した。有効加工深さは工具径×1.5倍まで(本体は発売中1ミリとび19型番を共用)。炭素鋼、工具鋼、合金鋼、プリハードン鋼、ステンレス鋼、鋳鉄の座ぐり・穴あけ加工に威力を発揮する。

特長は以下の通り。

① TA EZドリルで定評のあるチップクランプ方式を採用、工具交換はチップのみで行えるため、大変経済的。

② 傾斜面や円筒面など不安定な被削材形状への座ぐり・穴加工や交差穴加工を下穴なしの状態からノンステップで行なえる。

③ 本体はタイラードリル専用に設計、併せて高剛性「Gボディ」を採用することで本体剛性を向上、安定した加工を実現。

④ チップ材種はPVDコーティング材種「JC7550」を採用、独自の内部給油方式でプリハードン鋼やステンレス鋼でも長寿命化を実現。

⑤ 薄板の穴あけ加工において通常のドリルよりバリの発生が少ない。

標準価格

・チップ:φ14.1=10,000円(税抜価格)~

タンガロイ(社長=木下 聡氏)は、このほど小型化により経済性に優れたエコインサートシリーズ「ISO-EcoTurn(エコターン)」にVNMG形状及びホルダを大幅拡充し、発売を開始した。

タンガロイ(社長=木下 聡氏)は、このほど小型化により経済性に優れたエコインサートシリーズ「ISO-EcoTurn(エコターン)」にVNMG形状及びホルダを大幅拡充し、発売を開始した。 オーエスジー(社長=石川則男氏)が4月12日~15日まで東京ビッグサイトで開催したINTERMOLD2017の会期中、「金型セミナー」を開催した。

オーエスジー(社長=石川則男氏)が4月12日~15日まで東京ビッグサイトで開催したINTERMOLD2017の会期中、「金型セミナー」を開催した。 ジェイテクト(社長=安形哲夫氏)は、昨年のJIMTOF2016で発表した「人と設備が協調し、人の知恵が働く、人が主役のスマートファクトリー」を実現する「つながる」「見える化」「バリュー」「チェーン」4つの導入ステップと、IoE(Internet of Everything)ソリューションを提案しているが、Industrie4.0提唱の地であるドイツで、同社が提案する「人が主役のスマートファクトリーづくり」を4月24日からドイツのハノーバーで開催されている「HANNOVER MESSE(ハノーバーメッセ) 2017」で訴求している。

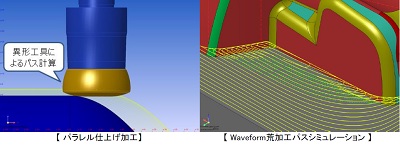

ジェイテクト(社長=安形哲夫氏)は、昨年のJIMTOF2016で発表した「人と設備が協調し、人の知恵が働く、人が主役のスマートファクトリー」を実現する「つながる」「見える化」「バリュー」「チェーン」4つの導入ステップと、IoE(Internet of Everything)ソリューションを提案しているが、Industrie4.0提唱の地であるドイツで、同社が提案する「人が主役のスマートファクトリーづくり」を4月24日からドイツのハノーバーで開催されている「HANNOVER MESSE(ハノーバーメッセ) 2017」で訴求している。 ヴェロソフトウェアが、Automatic CAMシステムの最新バージョン「WorkNC 2017 R1」を2月28日にリリースし、4月12日より東京ビッグサイトで開催された「INTERMOLD2017」にて初披露した。

ヴェロソフトウェアが、Automatic CAMシステムの最新バージョン「WorkNC 2017 R1」を2月28日にリリースし、4月12日より東京ビッグサイトで開催された「INTERMOLD2017」にて初披露した。

新入社員の皆さん、入社おめでとうございます。

新入社員の皆さん、入社おめでとうございます。 日立建機(社長=平野耕太郎氏)が、 4 月3 日に 入社式を行った。

日立建機(社長=平野耕太郎氏)が、 4 月3 日に 入社式を行った。