ニュース

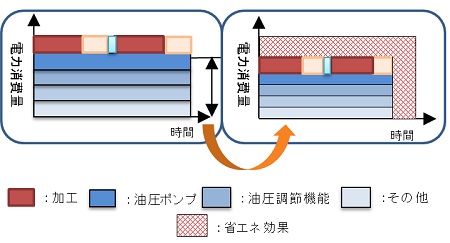

DMG MORIが45%の省電力を実現する「GREENmode」の標準搭載へ

DMG MORIは、このほど従来機比45%の省電力(買替え見込み機:1997年同社製比)を実現する、「GREENmode」の標準搭載を開始した。

DMG MORIは、このほど従来機比45%の省電力(買替え見込み機:1997年同社製比)を実現する、「GREENmode」の標準搭載を開始した。

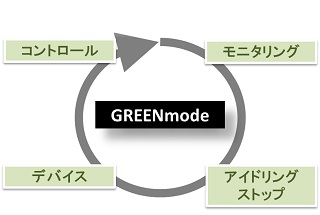

加工条件の向上による加工時間の「最短化」、「見える化」、「無駄削除」、「最新技術」の視点から、機械毎に加工用途や機械特性を反映、最適化させた様々な機能を搭載。中でも、制御によって加工条件の向上、加工時間の最短化に貢献する機能が9機能と充実している点が特長。消費電力の低減を通じて、顧客の生産効率向上に寄与すると同時に、環境保護という観点から社会貢献をしていくのが狙い。

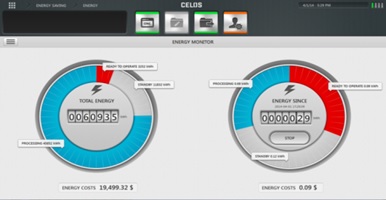

2013年より同社独自のヒューマンマシンインタフェース(Human Machine Interface)であるCELOSの販売を開始してから、省エネルギー機能の研究にも力を入れ、納入実績15万台以上の同社では、工作機械1台あたり年間2,650 kgのCO2を削減し、20 年後にはトータル800万トン以上の削減効果を見込んでいる。

同社では、「工作機械の省エネは地球環境に大きな影響を与えます。この新機能を全世界の生産機にGREENmodeとして順次搭載していき、さらに今後も本機能の拡充を進めていくことで、お客様のご要望の一歩先を行くサービスに繋げていく」としている。

「GREENmode」とは

●GREENコントロール

●GREENコントロール

・ATC動作中の同時主軸加速。←Patent

・標準Mコードのクイック化(動作完了から次工程へ移行するまでのタイムラグを最適化)。

・省エネペッキングサイクル。←Patent

(切り屑の堆積により掛かる負荷を感知し、必要最低限のペッキング実施)。

・対話によるクイックMコード出力(工具交換完了から加工開始までの待機時間を短縮)。

・3次元干渉チェック量産モード(同一条件での加工が繰り返される場合、DMG MORI独自の高性能オペレーティングシステム「MAPPS」の干渉チェックを介さずに開始)。

・主軸と送り軸の同期加減速。←Patent

・インバータを用いた切りくず除去クーラントの制御(加工条件、切り屑の量に合わせて自動でクーラントの量を調整)。

・チップコンベヤ動作速度のプログラマブル制御(加工条件、切り屑の量に合わせて自動でチップコンベヤの速度を調整)。

・エアパージ自動停止機能(常にフル稼働するのではなく、必要最低限に制御)。

●GREENモニタリング

・モニタリング機能(電力使用量や機械、工具の疲労状態を見える化し、非効率・非生産的な作業を削減)。

●GREENアイドリングストップ

・駆動機器待機時のスリープ機能(機械停止時にサーボモータ、主軸、クーラントポンプなどの動力を遮断。一定時間、機械操作が無い場合に操作盤の画面をオフ)。

・多系統機における系統別動力遮断機能←Patent

(複数の刃物台を備えた機械において、稼動していない工具を自動でスリープ状態に変換)。

●GREENデバイス

・高輝度のLED照明を採用。

・アキュムレータ保圧型油圧ポンプを採用。

・インバータ搭載の油圧ポンプを採用。

ヤマザキマザックが幅広い加工ニーズに対応する複合加工機「“INTEGREX i-500」を発表! ~EMOに出展 全世界での販売開始~

ヤマザキマザック(社長=山崎智久氏)は、このほど複合加工機 INTEGREX iシリーズの最上位機種「INTEGREX i-500」を発表した。

ヤマザキマザック(社長=山崎智久氏)は、このほど複合加工機 INTEGREX iシリーズの最上位機種「INTEGREX i-500」を発表した。

複合加工機の代名詞ともいわれる「INTEGREX(インテグレックス)」の中でも「i」シリーズは最も同社で販売台数の多いベストセラーモデル。今回発表する「INTEGREX i-500」は、「INTEGREX i」 シリーズにおいて最大の加工能力を持つ最上位機種に位置付けられる。

シリーズ中最大となるφ700mmまでの加工ワークに対応、高出力・高トルクのビルトインモータを搭載しながらも、全長をこれまでより短縮した新開発のコンパクトミル主軸を採用し、生産性の向上と加工領域の拡大を同時に実現しているのが特長だ。また機械構造の改良・高剛性化や高精度スケールの標準採用などにより、さらなる高精度化を実現している。人間工学に基づく機能的デザインもさらに進化させ、機械前面に配置されたツールマガジンには、より使いやすいスライドドアを採用するなど作業性・保守性を向上させている。

今回、「INTEGREX i-500」ではモジュラー・コンセプトを新たに採用、旋削主軸やミル主軸など各部仕様の選択の幅を広げ、多様な仕様展開を行っている。ギア加工や高精度5軸加工など、自動車や航空機などの各業種で求められる専門的で付加価値の高い加工を含め、さまざまな加工ニーズに最適な仕様の一台を選択することが可能となった。

昨今高まる自動化ニーズに対しても、多関節ロボットや左右どちらにでも配置可能な高速ガントリーロボットなど、さまざまなオプションを用意しているのも嬉しい。

同社では9月18日から23日までドイツ・ハノーバーで開催される欧州国際工作機械見本市「EMO Hannover 2017」に同機を出展し、全世界での販売を開始する。

特長

1. INTEGREX i シリーズ最大の加工能力

a) 生産性を高める大きな加工エリア(最大加工径 φ 700mm、Y 軸ストローク 430mm)

b) 高出力・高トルク・コンパクトミル主軸を採用(標準仕様) 、従来機に比べ、高出力・高トルクのビルトインモータを搭載し生産性向上、全長をコンパクト化することで干渉領域が低減、長い加工ワークやより長い工具の装着が可能。

2. 高精度を実現する機械構造

さらなる高精度を実現する為に機械構造を改良・高剛性化、B軸/C軸に高精度スケールを標準採用し位置決め精度を向上。

3. モジュラー・コンセプトを採用、さまざまな加工ニーズに対応

a) ミル主軸4 種(標準#40、高速#40、高出力#40&#50)、旋削主軸4 種(貫通径:φ 91, φ 112, φ 132, φ 185mm)をラインナップ、第二旋削主軸・下刃物台・ツールマガジン等の各部仕様を含め、さまざまな加工ニーズに対応する幅広い仕様展開。

b) 左右どちらにでも配置可能な高速ガントリロボットやロボットインターフェースなど各種オプションを用意、自動化ニーズにも柔軟に対応。

4. 人間工学に基づくデザインをさらに進化、作業性・保守性を向上

a) オペレータの移動距離が少ない機械前面配置型ツールマガジンにスライド式ドアを採用、フロントドアには段取り時の確認作業が容易な前面4 枚ガラス窓、正面エプロンカバーの高さを低くし(605mm)作業性を向上。

b) 機械背面にバルブや潤滑装置を集中配置し、保守性を向上。

主な仕様

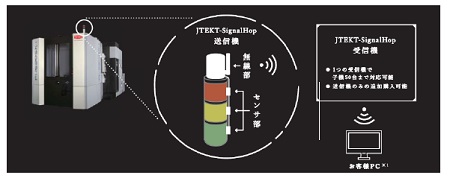

ジェイテクトが簡単に設備稼動状態を見える化「「JTEKT-SignalHop」販売開始

ジェイテクト(社長=安形哲夫氏)が、このほど設備の稼働状態を表示する状態ランプを監視し、稼働状態を見える化する「JTEKT-SignalHop」の販売を開始した。

ジェイテクト(社長=安形哲夫氏)が、このほど設備の稼働状態を表示する状態ランプを監視し、稼働状態を見える化する「JTEKT-SignalHop」の販売を開始した。

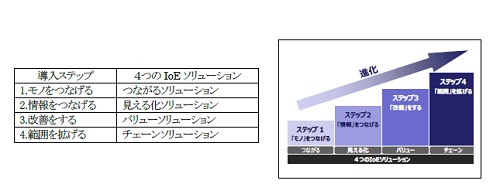

同社では、「モノだけではなく、人やサービスもつなげる」という意味でIoT(Internet of Things)ではなく、IoE(Internet of Everything)としており、IoEの導入・進化のステップを次のように定義し、それぞれのステップで4つのIoEソリューションを提案している。

「JTEKT-SignalHop」は、ステップ1「つながる」、ステップ2「見える化」の両方を実現する、簡単に設置可能な“つなげて、見える化する”ソリューション。また、実際に設備が使用される現場のミストや粉じんといった環境リスクにも対応しており、工作機械メーカー、そして長年にわたりTPS(トヨタ生産方式)を支えてきたラインビルダーでもあるジェイテクトならではの特長がつまっている。

●既存の設備にアドオン

「JTEKT-SignalHop」は、離れた場所の状態ランプの点灯状態を監視し、“導入コストを抑え”、かつ“すぐに見える化”を実現。設備の稼動状況をリアルタイムに把握する。

① あらゆるメーカー製の状態ランプに対応できる機構となっており、既存の状態ランプを交換する必要がない。

② 送信機は、電池で動作するため、外部からの電源線等の配線作業は一切不要。電気工事者の手配不要・コスト減となる。

③ 既存の状態ランプへ接着するだけなので、工場の稼働日でも取り付けは可能。

④ 切削加工で発生するミストや粉じん等、工場内の環境リスクにも対応した仕様。

⑤ 設備の稼働状態は送信機から受信機へ無線で自動転送され、稼働状態を見える化する。

●見える化機能を標準で搭載

「JTEKT-SignalHop」の受信機は最大50台の送信機に対応可能。設備の稼働状態を標準で搭載した各種見える化機能により、顧客のPC等で簡単に表示することができる。設備の稼働累積時間表示、異常発生回数表示、異常発生累積時間のリアルタイム表示、データ保存(CSVファイル)等が可能。

なお、同社では送信機を年間500台、受信機は年間50台の販売を目標としている。

希望小売価格(税別)は以下の通り。

■JTEKT-SignalHop 送信機

・一般環境仕様品 40,000円

・耐環境仕様品 50,000円 *1

※IP55 等級

■JTEKT-SignalHop 受信機

・標準仕様品 500,000円 *2

・高機能仕様品 650,000円 *2

※ガントチャート表示機能付

*1:充電機能付タイプもラインナップしている。

*2:受信機1 台で送信機50 台まで対応できり。

ヤマザキマザックが高出力ファイバーレーザ加工機「OPTIPLEX FIBER Ⅲ (8kW)」シリーズをリリース

ヤマザキマザック(社長=山崎智久氏)はこのほど高出力の8kW発振器を搭載し、さらに加工能力を高めたファイバーレーザ加工機「OPTIPLEX FIBER Ⅲ(8kW)」シリーズを発表した。

ヤマザキマザック(社長=山崎智久氏)はこのほど高出力の8kW発振器を搭載し、さらに加工能力を高めたファイバーレーザ加工機「OPTIPLEX FIBER Ⅲ(8kW)」シリーズを発表した。

「OPTIPLEX FIBER Ⅲ (8kW)」シリーズは、高出力化と送り軸の加速度向上により、従来機と比較して素材や板厚を問わず生産性が大幅に向上、さらには厚板軟鋼の窒素加工にも対応するなど高い加工性能を実現している。

CNC装置は19インチの大型タッチパネルを採用した「MAZATROL PreviewG」を搭載し、加工プログラミング時の操作性を向上させている。また、レーザ光を最適制御する「マルチコントロールトーチ」や各種「インテリジェント機能」、加工条件の一元管理・他機への展開を容易にする「加工条件ネットワーク共有機能」やQRコードの読み取りで加工プログラムを呼び出す「QRコードリーダ機能(オプション)」などにより、高品質な加工と段取り時間のさらなる削減を実現している。

自動化対応では、拡張性のある自動化システムとして定評のあるEMC(Extensible Manufacturing Cell)やQUICK CELL 3015などマザック製システムとの接続のほか、システムインターフェースのオープン化により他社製システムとの接続にも対応し、柔軟なシステム構築を可能としている。

なお、同社では9月5日、6日の2日間、美濃加茂製作所ワールドテクノロジーセンタで開催した「マザック レーザテクノロジーフェア」に同機を出展し、全世界での販売を開始した。

特長

1. 高出力8kW ファイバーレーザと送り軸の加速度向上による高い生産性と加工性能

OPTIPLEX 3015 FIBER Ⅲ(8kW)の場合、従来機比で生産性が15%以上向上。特に厚板加工において大幅な向上を実現。(例:OPTIPLEX 3015 FIBER Ⅱ(6kW)と比較して銅15mmで約65%、真鍮15mmで約80%生産性向上)、出力アップにより厚板軟鋼の窒素加工にも対応(例:軟鋼9mm の窒素加工が可能)。

2.CNC 装置MAZATROL PreviewG を搭載

高速・高精度制御と19 インチの大型タッチパネルやエルゴノミクスデザインを採用し、生産性と操作性がさらに向上。

3. 高品質な加工と段取り時間の削減

a)マルチコントロールトーチと各種インテリジェント機能

板厚や材質にあわせた調整を自動化、最適な加工制御により高品質な加工と段取り時間を削減。

b)加工条件ネットワーク共有機能

ネットワークを介して複数台のレーザ加工機の加工条件をデータベースで一元管理、一台の機械でチューニングした加工条件をネットワーク上の他の機械に容易に展開・共有が可能。

c)QR コードリーダ機能(オプション)

加工図面に印字したQR コードをリーダで読み取ることで、加工プログラムをデータベースより素早く呼び出すことが可能。プログラムを探す手間を省くだけでなく、プログラム作成ミスを防止。

4. ニーズに合わせた柔軟な自動化システム対応

生産量の増加にあわせて後から拡張可能なEMC(Extensible Manufacturing Cell)やQUICK CELL3015 などマザック製システムとの接続のほか、システムインターフェースをオープン化することにより、マザック製以外のシステムとの接続にも対応、柔軟なシステム構築が可能。

主な仕様

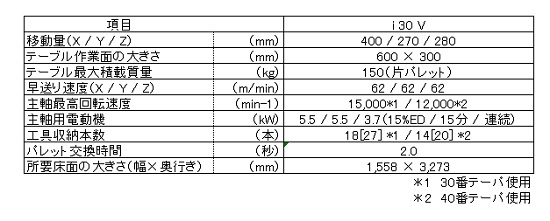

DMG MORIが進化を遂げた量産部品加工用 立形マシニングセンタ「i 30 V」の販売を開始

DMG MORIが、立形マシニングセンタMAX 3000の後継機種となる「i 30 V」の販売をこのほど開始した。

DMG MORIが、立形マシニングセンタMAX 3000の後継機種となる「i 30 V」の販売をこのほど開始した。

「i 30 V」は、量産部品加工用に優れた能力を発揮する主軸30番テーパの立形マシニングセンタMAX 3000を改良し、顧客からの要望が多かった主軸40番テーパを標準装備し、オプションで30番テーパも搭載できるように進化した立形マシニングセンタ。クラス最高の早送り速度やオーバハングがなく高剛性で姿勢変化の少ない構造など、高速性と高剛性を兼ね備えており、アルミの高速加工から鋼材の重切削加工まで、幅広く対応する付加価値の高いマシニングセンタである。

特長

①省スペース

・量産ラインを考慮し、機械幅は1,558 mm、所要床面積は約5.1㎡と省スペースな設計。

・自動車などの小物部品加工に適した幅600 mm × 奥行き300 mmのコンパクトなテーブルサイズ。

②高速性

・全軸でクラス最速の早送り速度62 m/minを実現。

・クラス最速のパレット交換時間2.0秒を実現した高速2面APCを標準装備。

③高剛性

・FEM解析による、軽量かつ剛性の高いボディを実現。

・荷重に対する弾性変形量が小さいローラガイドを採用。

・スライドユニットの中に多くのローラを組み込み、高剛性を実現。

・コンパクトな機械サイズながらも40番主軸の加工に対応する高剛性構造。

④高精度

・コラムをはじめとする移動体の重心とガイド間の距離を最小化する事で前後方向の姿勢変化を抑制。

・ローラガイドを採用することで、繰り返し位置決め精度が向上。

・主軸モータや主軸回転の発熱による熱分布を均等とする事で主軸変位を抑制。

・X軸方向にシンメトリックな構造で、熱変位による位置ずれを抑制。

⑤信頼性

・アームレス方式を採用し、部品点数を削減したシンプルな構造のATC。

・X / Y / Z軸の駆動部分を全て加工エリア上部に配置し、カバーで隔離する設計により、量産加工で問題となる切りくずやクーラントの影響を受け難い構造を実現。

・主軸ユニットを後部ベアリングまで含めたカートリッジ式にすることで、主軸の交換時間が早くなり、機械のダウンタイムを短縮。

⑥作業性/メンテナンス性

・量産加工に最適なタッチパネル式の操作盤「COMPACTline」を搭載。

・段取りステーション側に両開きスライドユニットドアを採用し、580 mmの広いドア開口幅を実現。

・主軸やテーブルへの接近性を改善し、治具調整などの段取り替え作業の負荷を低減。

・日常点検が必要な機器類を機械側面にまとめ、メンテナンス性を向上。

・治具への油圧・空圧の供給は1パレットに最大9ポート(オプション)まで可能で、さまざまな治具の搭載が容易。

・高速2面APCにより、1台で2種類のワーク加工や2工程の加工が可能なため、加工中のワーク着脱や治具の載せ替えが可能。

⑦自動化システム

・多様化する生産課題を解決するさまざまな自動化システムを高品質、短納期でご提供

単体機仕様(ロボットシステム)

高効率なワークの搬送により生産性が向上。無人運転により、コストを削減し品質の安定にも貢献。

連結機仕様(ガントリローダシステム)

素材供給から完成品搬出まで完全自動化を実現した、ライン対応可能な量産システム。自社開発のガントリローダにより、当社製のターニングセンタとi 30 Vを連結するシステムも構築可能。機械本体だけでなく、搬送装置・周辺装置・生産管理システム、さらには加工技術・治具・工具・測定まで、自動化システムの導入に関する全てを当社が一括してサポートする「DMG MORI ワンストップサービス」。

仕様

【事前登録制 無料】ロボット介護機器開発・導入促進事業 成果報告会を開催 ~開発補助事業者の成果物を展示・デモ~

日本医療研究開発機構(AMED)と経済産業省は、ロボット介護機器の開発・実用化および導入を支援・促進し、介護現場へのロボット機器導入に必要な基準作成等の環境整備を行うために、「ロボット介護機器開発・導入促進事業」を平成25年度から始めている。 今年は最終年度(5年度目)になるが、このほど広報活動の一環として、9月の「国際福祉機器展H.C.R.2017」、11月の「2017国際ロボット展」に当事業のブースを出展し、開発補助事業者の成果物(ロボット介護機器)を展示・デモを行うと発表した。 この成果報告会は、5年間の事業成果を発表するもので、国際福祉機器展H.C.R.2017 の開催に併せて、初日9月27日(水)に東京ビッグサイト会議棟1階の102会議室で開催する。〇主催: 国立研究開発法人 日本医療研究開発機構(AMED)、経済産業省〇日時: 2017年 9月27日(水)10:00~17:00 (国際福祉機器展H.C.R.2017初日)〇会場: 東京ビッグサイト会議棟1F 102会議室〇定員:120名(無料、事前登録制)

プログラム

1.(仮題)我が国のロボット介護機器に関する施策について 10:00-10:15経済産業省製造産業局産業機械課ロボット政策室課⻑補佐 石田 智樹2.(仮題)ロボット介護機器開発・導⼊促進事業について 10:15-10:30国⽴研究開発法⼈ ⽇本医療研究開発機構(AMED)産学連携部医療機器研究課主幹 君島 達也3.事業成果報告セッション1:実証試験ガイドラインと開発指針 10:30-11:45(休憩)11:45-13:00 セッション2:効果性能基準 13:00-14:45セッション3:安全評価基準 15:00-16:45■参加申込み方法・問い合わせ介護ロボットポータルサイトから参加申込フォームをダウンロードし、必要事項を記載のうえ、メールに添付して申し込むこと。申込み受付が終わると返信メールが送付される。▼介護ロボットポータルサイト▼http://robotcare.jp/?p=6113事務局(一般社団法人 日本ロボット工業会内)電話: 03-3434-2919〇申込み締切: 2017年9月21日(木曜日)12:00

タンガロイが「TungThread」シリーズに自動盤向け外径ねじ加工用丸シャンクホルダを拡充

タンガロイ(社長:木下 聡氏)は、このほど「TungThread(ねじ切り工具)」シリーズに自動盤向け外径ねじ加工用丸シャンクホルダの発売を開始した。

タンガロイ(社長:木下 聡氏)は、このほど「TungThread(ねじ切り工具)」シリーズに自動盤向け外径ねじ加工用丸シャンクホルダの発売を開始した。

今回発売した丸シャンクホルダには、既にユーザーに好評を博している下記16ERインサートを取り付けでき、多種多様なねじ加工に対応可能。また丸シャンクホルダには、加工中のたわみやびびりを抑制するタンガロイ独自ヘッド形状を採用し、安定したねじ加工を実現する。

シャンク径は、φ16mm、φ19.05mm、φ20mm、φ25mm、φ25.4mmを標準設定した。

■16ERインサートで加工可能なねじ種

・ISO(メートル)ねじ

・ユニファイねじ

・ウィットねじ

・PTねじ

・NPTねじ

・NPTFねじ

・30°台形ねじ(DIN103)

・29°台形ねじ(ACME)

・APIラウンドねじ

・丸ねじ(DIN405)

・UNJねじ

主な特長は、①自動盤向け外径ねじ加工用丸シャンクホルダを標準設定、②多種多様なねじ種に対応可能な16ERインサートを取り付け可能、③丸シャンクホルダには加工中のたわみやびびりを抑制するタンガロイ独自ヘッド形状を採用。

■主な形番と標準価格(税抜)

・JS16F-SEL16 22,200円

・JS19G-SEL16 23,900円

・JS25H-SEL16 24,700円

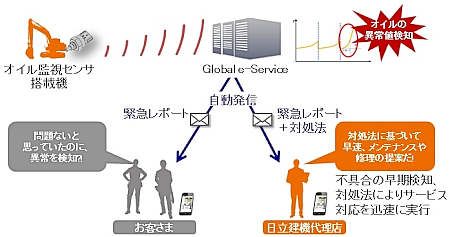

建設機械業界初! 日立建機が建設機械のオイルを24時間見守る「ConSite OIL」の提供を開始

日立建機(社長=平野耕太郎氏)は、このほど稼働する建設機械のエンジンオイルや作動油の「オイル監視センサ」からの情報を24時間モニタリングし、建設機械の稼働・位置情報などのビッグデータを蓄積する「Global e-Service(グローバル イー サービス)」にてオイルの状態を自動診断し、顧客と代理店のサービススタッフなどにレポートを自動で配信する「ConSite OIL(コンサイトオイル)」を開発した。

日立建機(社長=平野耕太郎氏)は、このほど稼働する建設機械のエンジンオイルや作動油の「オイル監視センサ」からの情報を24時間モニタリングし、建設機械の稼働・位置情報などのビッグデータを蓄積する「Global e-Service(グローバル イー サービス)」にてオイルの状態を自動診断し、顧客と代理店のサービススタッフなどにレポートを自動で配信する「ConSite OIL(コンサイトオイル)」を開発した。

建設機械業界で初となるこのソリューションは、全世界での提供に先駆けて、まずは2017年10月1日より、欧州およびオーストラリアで提供を開始する。

日立建機グループは、サービスの付加価値を向上させる戦略として、ICTやIoTの技術を活用した建設機械の遠隔での故障を検知する取り組みを進め、センシングによる遠隔での予兆検知率を、2020年頃に90%以上に高めることを目指している。

これまでも同社では、IoT技術を活用し、顧客が保有する建設機械の稼働・位置情報などのビッグデータを蓄積するGlobal e-Serviceのデータに基づき、サービスソリューション「ConSite」を提供してきた。要望が強い延長保証やメンテナンス契約を推奨するとともに、建設機械の稼働状況を定期的に知らせる「定期レポート」や、マシンダウンにつながるようなアラームを検知した際にタイムリーに知らせる「緊急レポート」を、パソコンやスマートフォンなどに自動で配信し、顧客の課題である「ライフサイクルコスト低減」に貢献する。

全世界を対象に2017年7月31日現在で、「ConSite」登録台数は、6万台以上を数え、センシング

による遠隔での予兆検知率を20%まで高めている。

今回提供を開始する「ConSite OIL」は、「ConSite」のシステムを活用したソリューション。建設機械に「オイル監視センサ」を新たに導入し、エンジンオイルや作動油の劣化や汚染などのデータをGlobal e-Serviceで分析・解析し、24時間モニタリングすることで、建設機械を見守り、センシングによる遠隔での予兆検知率を37%まで高める。また、オイルの異常値を検知した際、顧客や代理店スタッフに緊急レポートを自動発信し、機械の状態を相互で把握するとともに、代理店スタッフに対処法を自動発信する。代理店スタッフから顧客へ適切なメンテナンスや修理、部品交換を迅速に提案し、保有機のダウンタイムを低減する。

コマツがICT油圧ショベル「PC200i/PC200LCi-11」を新発売

コマツ(社長=大橋徹二氏)は、このほど最新技術を随所に織り込み、「特定特殊自動車排出ガスの規制等に関する法律」2014年基準に適合したICT油圧ショベル「PC200i-11」、「PC200LCi-11」を、スマートコンストラクションサポート契約とともに発売した。

コマツ(社長=大橋徹二氏)は、このほど最新技術を随所に織り込み、「特定特殊自動車排出ガスの規制等に関する法律」2014年基準に適合したICT油圧ショベル「PC200i-11」、「PC200LCi-11」を、スマートコンストラクションサポート契約とともに発売した。

この製品は、GNSS(全地球衛星測位システム)アンテナと補正情報を用いて算出したバケット刃先の位置情報を、施工設計データと照合しながら作業機(ブーム、アーム、バケット)操作を制御するマシンコントロール技術「インテリジェントマシンコントロール」をさらに進化させている。自動整地アシストなど従来のマシンコントロール機能を改善しながら、新たな機能として、バケット角度保持制御、締め叩き制御などを追加し、従来機より大幅な操作性の向上と施工時間の短縮を実現している。

また、日本のみちびき(QZSS)を含むマルチGNSSに対応することで、より安定したマシンコントロールによる施工を行うことができる。車両前方の地形を3次元データ化できるステレオカメラ(KomEye)は、「i-Construction」における出来高部分払いの数量算出にも利用できる。

カメラユニットをキャブ外に配置することで視界性を改善するとともに、オペレーターの居住性も向上している。また、ダンプトラックへの積込重量をタブレットで管理できるペイロードメータの搭載を予定しており、これによりダンプトラックの運搬土量の最大化が図れる。

史上最高の高精度! DMG森精機が立形マシニングセンタ「NVX 5000 2nd Generation」販売開始

DMG MORIは、NVX 5000シリーズの第2世代となる高精度を実現する立形マシニングセンタ「NVX 5000 2nd Generation」の販売をこのほど開始した。

DMG MORIは、NVX 5000シリーズの第2世代となる高精度を実現する立形マシニングセンタ「NVX 5000 2nd Generation」の販売をこのほど開始した。

このマシンは、第1世代機で顧客からの要望を反映し、全ての点で性能を向上させている。

特長は、コラム・ベッド連結部を強化することで2倍の切削能力を実現し、ダイレクトスケールフィードバックを全軸に標準装備することで高精度な位置決め・高い面品位を実現。世界最高の重切削能力と面品位とを兼ね備えていること。圧倒的な切削力を保ちつつ、金型加工にも適した高い面品位を両立させている。

モジュール化した自動化システムのご提案、クーラント・切りくず処理の最適化により、ユーザーの生産性向上と、DMG MIRIならではの万全のサポート体制を約束してくれる。

NVX 5000 2nd Generationの特長

・コラム・ベッド連結部を強化することで剛性を向上し、切削能力を当社従来金型機比2倍に向上し、加工時間の短縮を実現。

・高性能主軸speedMASTER(最高回転速度15,000 min-1(標準))、powerMASTER(最大トルク360 N・m(10%ED))を搭載し、かつてない加工能力を実現。

・FEM解析によりベッドの厚さやリブ形状、配置など微妙な調整を細部まで施し、高剛性を実現。

・Z軸の位置に関係なく安定した加工性能を実現するC型コラム構造を採用することで、加工条件を上げた加工が可能となり、加工時間を短縮。

(2)面品位・精度の向上

・ベッドやコラムの鋳物内部にクーラントを循環させることで、室温8℃の変化に対し、

Z軸熱変位量を4μmに抑制。

・マグネスケール社製の磁気式リニアスケールを採用し、高精度な位置決めを効果的に実現する。ダイレクトスケールフィードバックを全軸に標準装備することで、位置決め精度4μm以内を保証。

・摺動面内の油溝形状を最適化し、移動時の動圧を等分布化することで、テーブル位置や加工条件に関わらず安定した真円精度(ばらつき4μm以内)を実現。

・振動減衰性に優れた摺動面案内(X / Y軸)を採用し、安定した加工を実現。

・高剛性ローラガイドを採用(Z軸)することで追従性を向上し、金型加工に対応する高い面品位を実現。

・摺動面幅を従来機のものより拡大することで、面圧を低減し、経年変化を抑制。

・Z軸には俊敏な高速送りを行うため転がり案内を採用し、追従性が向上。

・ワークストッカや機内計測装置など各ユニットをモジュール化したロボットシステムや、非切削時間を大きく短縮する2面シャトル式APCの自動化システムを構築可能。

・機械本体だけでなく、機械・搬送装置・周辺装置・生産管理システム、さらには加工技術・治具・工具・測定まで一体となった自動化システムを高品質、短納期で提供。

(4)作業性/メンテナンス性

・微細な切りくずが溜まりにくいタンク構造(チップコンベヤ仕様)により、切りくずによる機械停止を予防。

・正面ドア開口部下端の高さを低くすることで主軸やテーブルへの接近性を改善し、治具調整などの段取り作業負荷を低減。

・天井部に開口スペースを設け、クレーンを使用したワークの段取りに対応。

・マガジンドアとマガジンステップを設け、工具マガジンの保守作業が容易。

・日常点検が必要な機器類を機械側面にまとめ、メンテナンスが容易。

・主軸ユニットを後部ベアリングまで含めたカートリッジ式にすることで、主軸の交換時間を飛躍的に短縮。