ニュース

工具工業会が平成23年度生産額実績および24年度見通しを発表

日本工具工業会がこのほどまとめた平成23年度生産額実績および平成24年度見通しをまとめ、発表した。

特殊鋼工具 平成22~23年度生産額実績及び24年度見通し

ソリッド切削工具(ハイス+超硬)平成22~23年度生産額実績及び24年度見通し

4月分超硬工具主要統計

超硬工具協会がまとめた4月分超硬工具主要統計は以下の通り。【超硬合金重量】493トン(前年比112.3)。【超硬工具生産額】切削工具190億4500万円(前年比117.9)、耐摩工具31億1300万円(同94.1)、鉱山土木工具6億1600万円(同92.2)、その他工具5億600万円(同118.2)、焼結体・工具17億8700万円(同101.3)、合計250億670万円(同112.3)。【輸出入】輸出73億9100万円(前年比121.7)、輸入39億4000万円(同108.3)。【超硬工具出荷額】切削工具190億2300万円(前年比113.0)、耐摩工具29億1600万円(同94.2)、鉱山土木工具6億6000万円(同92.1)、その他工具3億6700万円(同98.9)、焼結体・工具20億300万円(同109.0)、合計249億6900万円(同109.2)。【刃先交換チップ】生産2839万4000個(前年比153.0)、出荷2829万1000個(同139.4)。

OKKが「VM53R」の姉妹機「VM43R」、「VM76R」をシリーズに追加! 主軸モータ馬力アップで加工性能をさらに高め、より使いやすいマシンに進化!

「VM-R」シリーズは、8,000台の実績があるVMシリーズの特長である切削性能にさらに磨きをかけ、チタン、インコネルなどの難削材の加工にも十分な性能を発揮できるようにした。従来VMシリーズの優れた点は継承しつつ、主軸モータ馬力をアップするなど、加工性能をさらに高め、また、Y軸ストロークを従来のVMシリーズ機よりも大きく設定し、より使いやすくしている。

主軸剛性を30%アップ! 主軸構造には高性能エアパージ+ラビリンス構造の採用でクーラント・粉塵等の悪影響を排除!

主な特長は以下のとおり。

① 高切削性能

② 豊富な主軸バリエーション

ワークの材質や加工の内容に応じて最適な主軸仕様を選択することがでる。

「VM43R」は、ギヤ駆動主軸#40-6,000min-1標準仕様に加え、ギヤ駆動主軸#40-8,000min-1

、#50-6,000min-1およびビルトイン駆動主軸#40-14,000min-1/20,000min-1も準備している。

「VM76R」は、ギヤ駆動主軸#50-6,000min-1標準仕様に加え、ギヤ駆動主軸#50-8,000min-1およびビルトイン駆動主軸#40-14,000min-1/20,000min-1、#50-12,000min-1も準備している。

(注:*1:VM76R)

③ 高精度

すべり案内面の採用で加工時に発生する振動を抑制し、加工面の高品位化を実現する。ボールねじのサポート部に当社独自のプリテンション機構を採用し一定のプリテンション力を維持するとともに、OKK独自の補正技術(位置決め速度/位置決めエリアで変化するロストモーション量を一定に保つ)により、安定した位置決めを実現する。

④ 高信頼性

主軸構造には高性能エアパージ+ラビリンス構造の採用でクーラント・粉塵等の悪影響を排除し、主軸軸受の長寿命化を実現している。送り構造にはグリース封入式のシールドタイプを採用し、支持軸受の長寿命化を実現した。また、ATC駆動部には、OKK独自のカム式高速同期工具交換装置の採用で安定した工具交換と抜群の耐久性を実現している。

⑤ 省エネ/環境対応

● 機械電源容量の低減

標準で採用しているギヤ駆動主軸仕様機は、同トルク仕様のビルトイン駆動方式に比べて約30%モータ出力を低減している。

●省電力機器の採用

機内照明や各種機器類にLED照明や省電力ソレノイドなどを採用するとともに各種機器類のインバータ化を準備しており、機械の消費電力を抑えている。

●節電回路

NC操作画面のスクリーンセーバの採用、照明機器の自動消灯など、機械の待機状態での消費電力を抑えている。

●油圧レス

駆動源に電動機を採用し油圧レス化により、環境汚染を低減している。

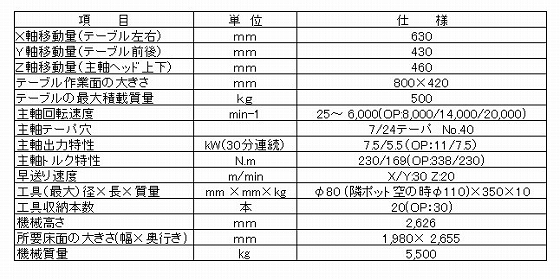

機械の仕様 VM43R

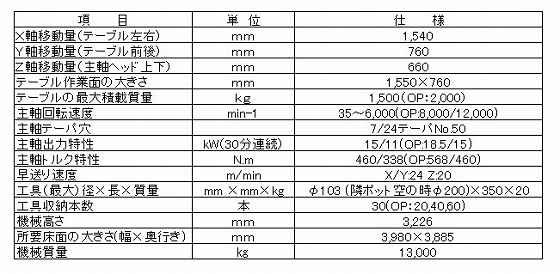

機械の仕様 VM76R

なお、同社では7月にプライベートショーの開催を予定している。

開催日は以下のとおり。

【東日本】7/20・21(開催場所:OKK東京テクニカルセンター)

【西日本】中部7/27・28(開催場所:OKK猪名川製造所展示室)

「工作機械産業ビジョン2020」を策定 日工会

■座長が考える「工作機械産業ビジョン2020」の重要10項目

(1)産官学、ユーザーで工作機械の特質・重要性についての共通認識をもつ。

(2)自社の特質(経営、技術)を生かせる市場、機種、ユーザーの的確な選定。

(3)自社製品の付加価値を「見える化」して、ユーザーと共有化。

(4)ユーザーニーズの的確な把握と迅速な対応。

(5)多様なコラボレーションによる、ユーザーニーズへのきめ細やかな対応。

(6)新加工技術、CAM技術、標準化技術を補強し、差別化は知能化と環境・省エネ技術と性能評価技術で。

(7)適度なモジュラ化の導入で、中級ボリュームゾーン機へ対応。

(8)グローバル化のための人材育成を国レベルで。英語だけでは不足、現地語でビジネスを。

(9)JIMTOFの求心力の強化による工作機械産業の社会的認知度アップ。

(10)国ベースでの「機械工学」教育カリキュラムの徹底見直しを。業界としても、学側に期待する教育カリキュラムを提示。

「工作機械産業ビジョン2020」の構成は以下のとおり。

第1章 はじめに(工作機械のミッション)

第2章 世界主要国の工作機械産業・市場の動向

第1節 世界主要国の工作機械生産動向

第2節 主要国の工作機械産業・市場の状況

第3節 海外主要国のマーケット戦略

第3章 日本の工作機械需要と主要ユーザー産業の動向

第1節 日本の工作機械産業を取り巻く環境

第2節 需要産業の動向

三菱マテリアルが東日本切削工具特約店を対象に「三菱拡販戦略会議」を開催

去る5月23日、都内のTKPガーデンシティ品川で「三菱拡販戦略会議」が開催された。

去る5月23日、都内のTKPガーデンシティ品川で「三菱拡販戦略会議」が開催された。

昨年に起きた東日本大震災やタイの洪水で同社の生産拠点が大きな被害に遭ったが、今年は豊富な新製品を市場に展開するなど、シェア奪還を図るとした。

「リーマンショック前の8割強まで回復」 日工会が総会を開催

総会後の懇親会であいさつをした横山会長は、「昨年5月、東日本大震災による混乱が続きます中、会長の泰訳を仰せつかってから、丸1年が経過しました。業界を取り巻く内外の環境が楽観を許さない中、皆様方のお陰をもちまして、工作機械産業ビジョン2020の策定を始めとする、各重点事業において成果を収めるとともに、第震災への対応やタイ洪水などの難局をなんとか乗り切ることができました。また、昨年12月には創立60周年の節目を皆様と盛大にお祝いし、本年4月には一般社団法人へ滞りなく移行することができました」とお礼の言葉を述べたあと、受注動向について、「平成23年度の工作機械受注額は、新興国を中心とした外需主導のもと、前年度比17.7%増の1兆3111億円となり、リーマンショック前の8割強まで回復しました。このうち外需は約7割を占め、史上最高額を更新しております。超円高の逆風の中でも海外から9千億円規模の受注を得ていることは、わが国工作機械が、世界各国からの根強いニーズと高い信頼を勝ち得ている証だと思います」とした。

このあと、上田隆之経済産業省製造産業局長があいさつをした。

50番テーパ専用設計の高剛性横形マシニングセンタ「NHX5500」登場! 森精機

森精機製作所(社長=森雅彦氏)がこのほど高精度・高速横形マシニングセンタNHXシリーズの新たなラインアップ「NHX5500」の販売をこのほど開始した。

森精機製作所(社長=森雅彦氏)がこのほど高精度・高速横形マシニングセンタNHXシリーズの新たなラインアップ「NHX5500」の販売をこのほど開始した。

「NHX5500」は、類い稀な剛性と俊敏性を兼ね備えた主軸50番テーパでパレットサイズ500×500 mmのマシニングセンタ。従来機では主軸40番、50番テーパで共通のプラットフォームを採用してたが、「NHX5500」は大型ワークの重切削加工に対応するために50番テーパ専用に設計している。同パレットサイズで40番テーパのNHX5000に対しX、Y軸ストロークを70 mm延長し、ベッドはより肉厚な高剛性ベッドを採用、早送り速度は従来機より20%アップすることで、非切削時間を削減し、生産性向上に貢献する。さらに操作盤側の作業エリアは操作扉の開き方を工夫し、主軸への接近性を向上した。

『JIMTOF2012』 582社5082小間が確定! モノづくりの原点である人間の「技」と「最先端」・「高品質」の技術・製品を世界に発信!

今年の11月1日~6日に開催される『第26回日本工作機械見本市 JIMTOF2012』(日本工作機械工業会、東京ビッグサイト共催)の出展規模、主要製品別会場構成などがこのほど確定した。今回は、582社5082小間が出展、前回に比べ118小間増加した。内訳は国内507社4800小間、海外75社282小間。「匠の技と先端技術の融合 “Mono-zukuri” innovation」のテーマのもと、各社の最先端技術が一堂に集う。

新支部長に加藤忠郎氏 日本金型工業会東部支部

伊賀事業所に風力発電装置、蓄電池を導入 森精機

森精機製作所(社長=森 雅彦氏)は、環境への負荷軽減、非常時の電源確保を目的として、伊賀事業所内に風力発電装置、蓄電池を導入した。同社の資本業務提携先であるドイツGildemeister社製風力発電装置Wind Carrier(WC)、蓄電池Cell Cube(CC)FB10-100を設置し、事業所内顧客送迎用に電気自動車(EV)の日産リーフ、プラグインハイブリッド車(PHV)トヨタプリウスPHVを導入している。WCは垂直軸タイプの風力発電装置であり、静粛性、軽量、風向きの影響を受けない点が特長。10kWの定格出力で、風速3m以上で起動、発電を開始する。WCで発電した電力は、CCに蓄電する一方、一部組立工場内へ供給される。CCはバナジウムレドックスフロー電池と呼ばれる種類で、燃焼性・爆発性の物質を使用しないため安全であること、大型化が容易であること、サイクル寿命が長いことなどが特長であり、産業用蓄電池として今後の需要増が期待されている。同社が今回導入したCC FB10-100は、100kWの電気を蓄電する能力があり、CCに蓄電した電気は、EV、PHVへの充電、および非常時には組立工場内災害対策本部への電力供給を行う。