ニュース

1月分超硬工具主要統計

日本機械工具工業会がまとめた2016年1月分超硬工具主要統計は以下の通り。【超硬合金重量】449トン(前年比94.5)。【超硬工具生産額】切削工具186億2500万円(前年比93.7)、耐摩工具27億9600万円(同84.1)、鉱山土木工具6億4200万円(同72.1)、その他工具12億7300万円(同265.8)、焼結体・工具18億5300万円(同92.7)、合計251億9000万円(同94.8)。【輸出入】輸出98億7800万円(前年比100.1)、輸入61億8000万円(同101.1)。【超硬工具出荷額】切削工具195億4400万円(前年比90.0)、耐摩工具28億2800万円(同83.2)、鉱山土木工具6億8300万円(同70.9)、その他工具11億8100万円(同279.2)、焼結体・工具21億7900万円(同94.0)、合計264億1400万円(同91.7)。【刃先交換チップ】生産2655万6000個(前年比98.7)、出荷2711万個(同94.1)。

タンガロイが87年の歴史上最大のキャンペーン!

「TUNGFORCE」で倍速加工を可能に

同社では、競争市場で多くのメーカーが最新の設備に投資をする一方で、切削工具の能力によって生産性の向上が制限されてしまうことに着目し、『TUNGFORCE』製品の開発は、工作機械の隠れた生産能力を引き出すことに重点を置いている。「より短時間でより多量の切屑を排出するよう設計されており、たとえ機械が古くても加工の生産性は確実に向上する」と述べている。

また、同社の技術革新の中核を担うのは、「エンジニアスタッフ」だとし、研究開発・テクニカルサポートチームは豊富な経験を持ち、切削加工に関するするリサーチや加工作業や工程についても熟知しており、すでに生じている問題ばかりだけでなく、将来起こりうる問題や要求も予測し、先進的な解決策を提案するとしている。

「TUNGFORCEキャンペーン」の豊富な製品ラインナップ!

タンガロイ87年の歴史最大のキャンペーン『TUNGFORCE(タングフォース)』の豊富な製品ラインナップは、なんと14品目。

1. EasyMultiCut『EGM チップブレーカ』

2. EasyMulitCut 端面溝入れ用ブレード『EFPR/L』、

高圧クーラント用内部給油穴付ツールブロック『CTBU-CHP』

3. TetraForceCut 『TCM チップブレーカ』

4. 自動盤用突切り工具『DuoJustCut』

5. TetreForceCut 高圧クーラント内部給油穴付ホルダ『STCR/L-CHP』

6. EasyMuliCut 高圧クーラント内部給油穴付端面ホルダ『ETFR-CHP』

7. 小物部品溝入れ、ねじ切り工具『TetraMiniCut』

8. 高切込み・高送りカッタ『MillQuadFeed』

9. 直角肩削りカッタ『DoForceTri』

10. 多機能・高剛性フェイスミル『DoTripleMill』

11. 小径直角肩削りカッタ『TungForceRec』

12. 直角肩削りカッタ『TungTriShred』

13. 高精度倣い加工用カッタ『DoMiniMill』

14. 独創的な設計の最新カッタ『DoTwistBall』

この中で、独創的な設計の最新カッタ『DoTwistBall』を紹介する。

『DoTwistBall』は、金型および一般機械部品加工に最適な工具。インサートに独創的なねじれ形状を採用することにより、強固なクランプ機構による安定加工を実現し、荒加工において安定した長寿命加工を可能にする。インサートには高送りタイプとラジアスタイプを標準設定し、同一ホルダに2種類のインサートを取り付けることができる。ホルダにはシャンクタイプ、ボアタイプおよびモジュラタイプを標準設定し、加工用途に合わせた使い分けが可能。また、『DoTwistBall』はボディに大きなポケットを採用することにより、溝加工や掘り込み加工において、切りくずを噛みこむことなく優れた切りくず排出性と長寿命加工が可能。インサート材種には、鋼、ステンレス鋼など多種多様な被削材に対応する『AH3135』と、高硬度鋼や鋳鉄加工に最適な『AH120』を設定する。

『DoTwistBall』は、金型および一般機械部品加工に最適な工具。インサートに独創的なねじれ形状を採用することにより、強固なクランプ機構による安定加工を実現し、荒加工において安定した長寿命加工を可能にする。インサートには高送りタイプとラジアスタイプを標準設定し、同一ホルダに2種類のインサートを取り付けることができる。ホルダにはシャンクタイプ、ボアタイプおよびモジュラタイプを標準設定し、加工用途に合わせた使い分けが可能。また、『DoTwistBall』はボディに大きなポケットを採用することにより、溝加工や掘り込み加工において、切りくずを噛みこむことなく優れた切りくず排出性と長寿命加工が可能。インサート材種には、鋼、ステンレス鋼など多種多様な被削材に対応する『AH3135』と、高硬度鋼や鋳鉄加工に最適な『AH120』を設定する。

『DoTwistBall』は、金型部品などの荒加工において高能率加工を要求されるユーザーの生産性向上を大きく貢献する工具である。

ヤマザキマザックが三重県いなべ市に新工場建設 ~「iSMART Factory」の集大成となる最先端工場で生産性5割アップ~

「いなべ製作所」は、現在 大口工場と米国工場で先行して進めているiSMART Factory化の集大成となるIoTと自動化を組み合わせた最先端の工場となる。既に建設用地として、三重県いなべ市員弁町に土地を取得済であり、16年度中に建設着工、今後 3-4年かけて段階的に稼働させ、現在桑名市にあるヤマザキマザック精工から生産機能を移管する。

2019年度中の全面稼働を予定しており、総投資額は約200億円を計画している。

新工場は現工場比約2倍の延床面積を有し、航空機をはじめ各産業で高まる工作機械の大型化のニーズに対応した大型工作機械の生産工場となる。また新工場では、物流の最適化、さらにはIoTを活用したスマートファクトリー化と自動化で生産性を5割向上させる。

同社では、「“MAZAK iSMART Factory ”で次世代のモノづくりを実践し、自動化・IoT化に対応した製品・サービス・ソリューションを提案していく」としている。

■新工場の概要

工 場 名 : 「ヤマザキマザック いなべ製作所」(仮称)

所 在 地 : 三重県いなべ市員弁町大字松名新田字松名1

敷地面積 : 約115,000 m2

延床面積 : 約56,000 m2(一部3階建て)

生産内容 : 大型工作機械および5軸加工機

稼働予定 : 2018年初頭 (第一期) 2019年度 (全面稼働)

総投資額 : 200億円 (第一期80億円、第二期以降120億円)

三菱マテリアルが技能の伝承を目的とした『切削アカデミー』受講者募集中!

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、技能者育成を目的とした切削工具メーカーならではの体系的な研修『切削アカデミー』を切削工具ユーザーに向けて開催する。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、技能者育成を目的とした切削工具メーカーならではの体系的な研修『切削アカデミー』を切削工具ユーザーに向けて開催する。

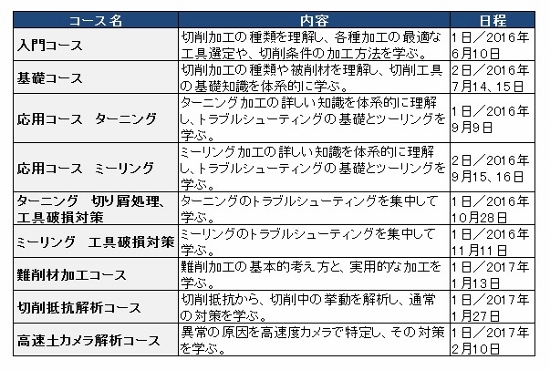

この研修は、埼玉県にある加工技術センター施設にて、切削加工に関する入門・基礎・応用コース、および工具損傷改善コース、ツーリング技能習得コースなど、受講者の経験やレベルに併せたユーザーの悩みに答える多彩な研修コースを2016年6月以降に順次開催する。

開催にあたり、石川陽一 開発本部加工技術センター センター長補佐は、「エンジニアの方が自分の職場に戻ってためになる講習内容です。既存の設備を有効に活用する手法等を含め、長年にわたり培われた技術を惜しげも無く披露します。皆様と一緒に良いアカデミーになれば、と思っています」とコメントをしている。

受講対象:切削工具利用者(対象切削加工はターニング・ミーリングとなる)

受 講 料:2016年度 無料(交通宿泊費は別途必要)

申し込み:↓下記WEBサイトから入力すること↓

http://carbide.mmc.co.jp/solution/purpose/education/training/academy

コース及び開催日程

三菱日立ツールが続々とリリース投入! 「エポックCBNハイプレシジョンボールエンドミル」、Ni基合金加工用旋削インサート「VIブレーカ」は標準品として発売

三菱日立ツール(社長=増田照彦氏)が、続々とリリースを投入している。

新発売をしたのは、近年、金型の精密化や高硬度化に伴い、従来品の性能にさらに磨きをかけた小径CBNボールエンドミル「エポックCBNハイプレシジョンボールエンドミル」。もうひとつは、エネルギー産業や航空機分野の発展に伴った耐熱温度の高い材料(Ni基超耐熱合金)の需要を受け開発したNi基合金加工用旋削インサート「VIブレーカ」である。

エポックCBNハイプレシジョンボールエンドミル

近年、金型の精密化や高硬度化に伴い、小径CBNエンドミルが広く一般的に使用されるようになり、これまで以上に長寿命かつ高精度な加工の要求も増加していることを受け、従来品の性能にさらに磨きをかけた小径CBNボールエンドミルを開発。この製品はこれまでにない高剛性な設計と高品質な刃先を採用することで、工具寿命と加工精度の向上を実現している。またユーザーの要望に応えて首下サイズを大幅に追加し、様々な加工形状に対応可能な全37アイテムを用意している。

近年、金型の精密化や高硬度化に伴い、小径CBNエンドミルが広く一般的に使用されるようになり、これまで以上に長寿命かつ高精度な加工の要求も増加していることを受け、従来品の性能にさらに磨きをかけた小径CBNボールエンドミルを開発。この製品はこれまでにない高剛性な設計と高品質な刃先を採用することで、工具寿命と加工精度の向上を実現している。またユーザーの要望に応えて首下サイズを大幅に追加し、様々な加工形状に対応可能な全37アイテムを用意している。

特長は以下の通り。

●損傷を抑制する低抵抗かつ高強度な刃形により荒~仕上げ加工まで幅広く対応

●加工精度向上を実現する高剛性設計

●加工面粗さが向上する高品質な刃先

●R公差±0.003mm(R0.3以下)

●高精度h4シャンクを採用

●全品外径実測値付き

●再研磨対応 (R0.3 以上、詳細は問合せのこと)

用途は、50HRC以上の高硬度鋼の粗加工から仕上げ加工。ラインナップはR0.1~R1.0 全37アイテム。価格は2万4,100円~3万1,100円。

Ni基合金加工用旋削インサート「VIブレーカ」

近年、発電分野や航空機分野では、燃焼効率を大幅に向上する動きがある。操業(燃焼)温度が高温化してきており、耐熱温度の高い材料(Ni基超耐熱合金)の需要も増加傾向にある。しかしNi基超耐熱合金は被削性が悪く、特に旋削加工においては最終仕上げ工程などで工具摩耗が早期に進行すると、ワーク側に削り残しが発生するなどの課題もあり、高品位、または長寿命な工具が求められる。

近年、発電分野や航空機分野では、燃焼効率を大幅に向上する動きがある。操業(燃焼)温度が高温化してきており、耐熱温度の高い材料(Ni基超耐熱合金)の需要も増加傾向にある。しかしNi基超耐熱合金は被削性が悪く、特に旋削加工においては最終仕上げ工程などで工具摩耗が早期に進行すると、ワーク側に削り残しが発生するなどの課題もあり、高品位、または長寿命な工具が求められる。

そのような加工状況を踏まえ同社が開発した商品が、「VIブレーカ」。

特に発電機や航空機向けのシャフト部品やディスク部品を長時間加工することを求められているユーザーに対して、用途に合わせて幅広く用意している。

特長は以下の通り。

●新たに高温強度に優れる超硬母材とコーティングを開発し、耐摩耗性を向上した。

●新開発の切れ刃形状を開発し、刃先への熱の流入を抑制することで長寿命が可能になる。

●チップポケットの広い全周ブレーカ形状とすることで、切屑排出性に優れる。

●上記の複合効果によって、刃先の温度上昇を抑制することになり、高能率な加工が可能になった。

用途は、インコネル718に代表されるNi 基超耐熱合金の外径旋削加工特に中切削から中仕上げ、仕上げ加工に。ラインナップは21型番4材種の合計80アイテム。

オーエスジーが新入社員向けセミナーを開催 ~横浜会場の募集締切りは3月18日!~

「楽しい」「わかりやすい」「実務に生かせる」と、受講者から評判の高いオーエスジーの技術講習会が新入社員向けセミナーを開催する。従来、本社のある愛知県CSセンターでの開催となっているが、年に1度、関東地区・関西地区で行っている。 社員教育に最適な4月と5月、初心者向きのビギナーコースと、ねじやタップに特化したコースがあり、いずれも受講者参加型で定員16名と少人数での開催となっている。●横浜(4月)・神戸(5月)開催《工具ビギナーコース 9:30~17:30》4/14(木)横浜・5/19(木)神戸対象:切削工具の基礎を広く浅く学びたい方 初心者向き内容:ドリル・タップ・エンドミル・ゲージ・インデキサブル工具 リーマ・旋削の入門編。受講料:各 3,000円(昼食付き)《ねじ・タップ実践コース 9:30~17:00》4/15(金)横浜・5/20(金)神戸対象:ねじやタップを実践的に学びたい方ねじ規格・トラブル改善の知識を身につけたい方向き内容:「ねじ」にとことんこだわった専門分野講座。現場のトラブル改善事例を紹介。受講料:各 3,000円(昼食付き)会場●横浜:横浜情報文化センターみなとみらい線「日本大通り」駅より徒歩0分●神戸:三宮コンベンションセンター各線「三宮」駅より徒歩5分↓詳細はOSG HPまで↓http://www.osg.co.jp/support/skill_up/workshop.html#link02●問い合わせ先OSG企画部CSセンター セミナー事務局 近藤電話 0533-82-1107

イワタツールが新工場を建設

イワタツール(社長=岩田昌尚氏、本社:愛知県名古屋市守山区花咲台)が本社横に新工場を建設している。竣工予定は本年5月。

イワタツール(社長=岩田昌尚氏、本社:愛知県名古屋市守山区花咲台)が本社横に新工場を建設している。竣工予定は本年5月。

新工場が稼動すると本社横にある従来工場が丸々空いてしまうことから、岩田社長は、「従来の工場が独立した建物であるというメリットを活用し、汎用機を置いて新人教育のために使ったり、また、関連企業とのコラボレーション等やセミナー関係を開催する予定」と新たな活用法を考えている。

現在、イワタツールの売れ筋商品である「トグロンハード」は金型業界に認知され、ジワジワと広がりを見せており、同社のトグロンシリーズは、売上げ2割を超えている。

なお、「INTERMOLD/金型展」「金属プレス加工技術展」(主催=INTERMOLD・金型展/日本金型工業会、テレビ大阪:金属プレス加工技術展/日本金属プレス工業協会)が、4月20日(水)~23日(土)までの4日間、インテックス大阪で開催されるが、イワタツールも出展する。人気のトグロンシリーズを展開するなど、見所も豊富である。

ヤマザキマザックが生産性を飛躍的に向上させる高圧スルークーラントシステム「‘SUPERFLOW V30C-J」の販売を開始!

ヤマザキマザック(社長=山崎智久氏)は、このほど生産性を飛躍的に向上させる高圧スルークーラントシステム「SUPERFLOW V30C-J」の販売を開始した。

ヤマザキマザック(社長=山崎智久氏)は、このほど生産性を飛躍的に向上させる高圧スルークーラントシステム「SUPERFLOW V30C-J」の販売を開始した。

この製品は、同社米国法人マザックコーポレーションで開発し、北米地区では既に3,000台以上の納入実績がある。日本国内の社内設備で導入している高圧スルークーラントシステムを国内で生産し、販売することになった。

高圧スルークーラントは、切削工具の加工点に効率的に供給することにより切削加工で発生する熱を分散する。この結果、切削工具の刃先摩耗を防ぎ、切削速度を上げることが可能となり、生産性を向上さる。また、切削加工で発生する切り屑を高圧で強制的に分断することで、切り屑のからみつきや詰まりによる加工面へのダメージや工具折損、機械停止を防ぐ。特に、航空機産業や医療産業等で使用される難削材加工では生産性の向上と工具寿命の延長に大きな効果が実証されている。

「SUPERFLOW V30C-J」は、自社開発の専用インターフェースを備え、工作機械本体とスムースな連携が可能となるため、Mコードによりクーラント圧力(0~7MPa)を自由に設定・制御し、高圧クーラントの効果を最大限に発揮する。また、ダイヤフラム式ポンプを採用することで、省エネに貢献するだけでなく、内部へのスラッジ混入等によるポンプ寿命の劣化の懸念も抑えられる。高い濾過性能を持つサイクロン式フィルタを採用したことで、フィルタ交換等のわずらわしい保全作業を大幅に低減した。

主な特長

1. Mコードによるクーラント圧力制御

クーラント圧力(0~7MPa)をMコードで簡単かつ自由に設定・変更でき、最適なクーラント圧力により加工条件を最適化する。

2.ランニングコスト大幅低減と産業廃棄物ゼロ

1) 高い濾過性能を持つサイクロン式フィルタの採用で、切り屑やスラッジは自動で分離されて溜まるため、わずらわしいフィルタ交換作業が不要になった。

2) 最新の高効率モータをインバータ制御することで、CO2の削減・環境に配慮した省エネ設計。また省スペースにも配慮している。

3. IoT対応で最適な稼働監視と保守診断が可能に

関連ソフトウェアの利用により、クーラント圧力の監視や保守診断が可能になった。

主な仕様

オーエスジーが第103回定時株主総会を開く

オーエスジー(社長=石川則男氏)は、去る2月20日、同社アカデミー グローバルテクノロジーセンター(豊川市一宮町)で、第103回定時株主総会を開催した。

オーエスジー(社長=石川則男氏)は、去る2月20日、同社アカデミー グローバルテクノロジーセンター(豊川市一宮町)で、第103回定時株主総会を開催した。

定刻10時、議長である石川社長が開会を宣した。同社グループの事業について、「主要ユーザーである自動車関連産業、航空機関連産業の堅調な需要に対応するため、販売網や物流拠点の拡充、生産能力の増強等を実施し、その結果、増収増益を達成することができた」と説明した。また、今後についても2020年11月期に売上高1,500億円を目標とする中期計画に取り組んでいる旨、計算書類等も含め詳細にわたって説明報告をした。引き続いて、剰余金処分の件、定款一部変更の件、取締役選任の件、取締役報酬の件、役員賞与支給の件が上程され、それぞれ満場一致をもって承認可決し閉会となった。

なお、同社は本総会に関連してプレゼンテーションが行われ、総会開会前に新製品等の紹介、総会終了後には2016年の成長戦略について海外動向を中心に報告があった。

第13回(平成27年度)新機械振興賞 経済産業大臣賞にトヨタ自動車「FC(燃料電池)駆動システム」

機械振興協会(会長=庄山悦彦氏)は、このほど平成27年度の新機械振興賞の受賞者を決定し、2月18日に機械振興会館ホールにて表彰式を開いた。

機械振興協会(会長=庄山悦彦氏)は、このほど平成27年度の新機械振興賞の受賞者を決定し、2月18日に機械振興会館ホールにて表彰式を開いた。

新機械振興賞は、従来の機械振興協会賞(昭和40年度創設)と中堅・中小企業新機械開発省(昭和45年度創設)を統合し、平成15年度に発足したもので,今回は第1回の機械振興協会賞から数えて50回目にあたる。前回(平成26年度)より業界団体等からの推薦のほか、自薦での受付を開始し、また小規模事業者を対象とした審査委員長特別賞を新設した。

新機械振興賞の表彰対象は独創性、革新性及び経済性に優れた機械工業技術に係る研究開発およびその成果の実用化により新製品の製造、製品の品質・性能の改善または生産の合理化に顕著な業績をあげたと認められる企業等及び研究開発担当者である。

今年度は、経済産業大臣賞に「FC(燃料電池)駆動システム」(トヨタ自動車)、中小企業長官賞に「極めて平坦な基準ガラス基盤の開発」(テクニカル)、機械振興協会会長賞に「人の視覚特性を再現可能としたレーザースペックル測定装置」(オキサイド)、「プレスベンド鋼管の高能率製造プロセス」(JFEスチール)、「ドライバビリティと使い勝手を向上させたAMTの開発」(スズキ)、「世界最高出力の深紫外ピコ秒パルスレーザー」(スペクトロニクス)、「横流れ電流低減化加工した小型誘導電動機」(三菱電機)、審査委員長特別賞に「無粉塵型土壌自動粉砕篩分け装置の開発」(大起理化工業)がそれぞれ受賞した。