ニュース

不二越 「エアスカイビングシステム」市場投入!

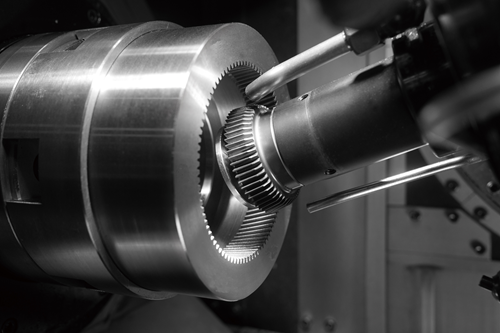

不二越がこのほど、「エアスカイビングシステム」を市場投入した。同社では、近年、歯車加工法においてスカイビング加工は複合加工機での歯車加工を実現し、多品種におよぶ歯車を効率良く生産できることから、自動車部品や建設機械、減速機部品の歯車加工で普及が進んでいるが、工具への負荷が大きく、工具寿命において課題があったことを受け、スカイビング加工の工作機械と工具の双方を自社開発してきた強みを活かし、切削油剤を使用しないドライ加工において工具寿命を大幅に改善することに成功し、今回「エアスカイビングシステム」を市場投入し、大幅な加工コスト低減を実現するとともに環境負荷低減に貢献する。

■エアスカイビングシステムの概要

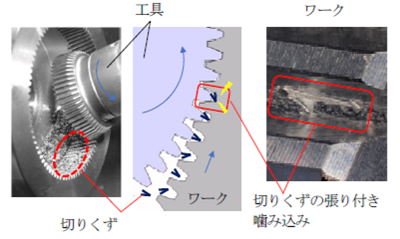

切削油剤を使用しないドライ加工では、熱衝撃が緩和されるが、ワークの内径に切りくずが張り付き、工具への噛み込みが発生するため短寿命となる。また、ドライ環境下において工具には、高い耐熱性と耐摩耗性が要求される。エアスカイビングシステムは、加工部位にエアーを効果的に吹き付け、切りくずの噛み込みを抑制し、長寿命なドライ加工を実現する。

〈ドライ加工の課題〉

■エアスカイビングシステムの構成要素

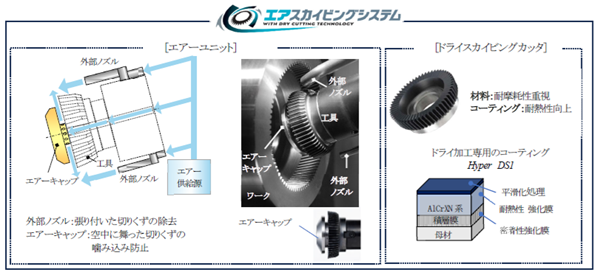

エアスカイビングシステムは、スカイビング加工においてエアーを活用したドライ加工を実現するため、「エアーユニット」 と「ドライスカイビングカッタ」 で構成される。

(1) 「エアーユニット」

外部ノズル、エアーキャップによってエアーの流れを生成し、切りくずの噛み込みを抑制できる。外部ノズルは、ワークに張り付いた切りくずを除去し、エアーキャップはカッタの先端に取り付け、円周方向へエアーを排出することで空中に舞った切りくずの挟み込みを防止する。

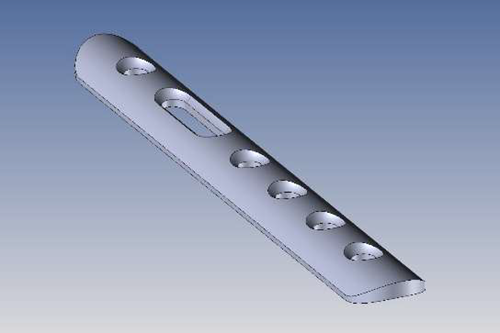

(2) 「ドライスカイビングカッタ」

ドライ加工に適した耐摩耗性に優れた工具材料、耐熱性の高い新コーティングHyperDS1 を採用し、工具寿命を大幅に改善する。

(3) 「エアスカイビングシステム」の適用機種

エアスカイビングシステムは、同社が販売しているスカイビング複合加工機 「GMS シリーズ」に搭載できる。既に「GMS シリーズ」を活用している顧客はオプション追加対応が可能である。

〈特長〉

(1) 長寿命

工具寿命に課題があった歯車のスカイビング加工において、エアスカイビングシステムを採用することにより、ドライ加工の環境下で工具の長寿命化を実現。

(2) 様々なワーク形状への対応

エアスカイビングシステムでは、外歯車や内歯車、段付き形状、止まり穴形状など幅広いワーク形状に対応。

(3) 省資源

ドライ加工は、切削油剤を使用しないことから、作業環境が改善され、切削油剤に関するコストを削減し、環境負荷の低減にも貢献。

三菱マテリアル 小物部品外径溝入れ加工用ホルダ「GTホルダ」に0°および90°ホルダタイプを追加発売

三菱マテリアル 加工事業カンパニーがこのほど、小物部品外径溝入れ加工用ホルダ「GTホルダ」に0°ホルダタイプ8アイテム、90°ホルダタイプを16アイテム、合計24アイテムを追加し、販売を開始した。

同社によると、近年部品の小型化により、高い溝幅精度が要求されるEリング溝加工、厳しい表面粗さが要求されるOリング加工などの小物高精度部品加工の需要が高まって居ることを受け、より多彩な浅溝入れ加工に対応できるよう、小物部品外径溝入れ加工用ホルダ「GTホルダ」のアイテム拡充を図るとしている。

小物部品外径溝入れ加工用ホルダ「GTホルダ」のアイテムの主な特長は、以下の通り。

① 0°ホルダタイプに加え、90°ホルダタイプを新規追加し、多彩な加工を実現。

② 90°ホルダタイプの丸シャンクホルダは、ドリルスリーブでも加工可能。

【標準価格】(税抜き)

・GTAFR1212-30:17,300円

・GTAHR2020-20:25,000円

・GTBHL2525-30:27,600円

・GTAFR2525-30:30,700円

・SH254-GTAFL-30:36,900円

アマダ 世界的に著名なESG投資指数「FTSE4Good Index Series」の構成銘柄に選定

アマダは、このほど ESG投資の世界的な指数「FTSE4Good (フィッチ・フォー・グッド)Index Series」に選定されたと発表した。 「FTSE4Good Index Series」は、世界的な指数・データプロバイダーであるFTSE Russellが、環境・社会・ガバナンス(ESG)への取り組みが優れた企業を構成銘柄として組み入れる株価指数。2025年6月現在、世界で2,045社、そのうち日本企業は278社が選定されている。 また、年金積立金管理運用独立行政法人(GPIF)が採用する日本株のESG投資指数である「FTSE Blossom Japan Index」、「FTSE Blossom Japan Sector Relative Index」、「MSCI日本株ESGセレクト・リーダーズ指数」、「S&P/JPXカーボン・エフィシエント指数」および「Morningstar 日本株式ジェンダー・ダイバーシティ・ティルト指数(除くREIT)」にも選定されている。 同社は、2030年に目指す姿を示した「長期ビジョン2030」の重点項目の1つに「ESGの推進」を設定するとともに、2025年度までの中期経営計画における基本戦略方針として「ESG経営・体 制強化」を掲げ、サステナビリティの推進に取り組んでいる。 同社では、「これらの指数に選定されたことは、アマダグループが推進してきたESGへの取り組みや情報開 示が評価された結果であると認識している。引き続き、ステークホルダーとの対話を尊重し、モノづくりを通じた社会課題の解決に挑戦し続けることにより、持続可能な社会の実現に積極的な役割を果たすとともに、企業価値の向上に努めてまいります。」としている。

DMG森精機 OPEN MIND社とグローバル販売契約締結

DMG森精機は、このほどドイツ・バイエルン州ヴェスリングに本社を置くOPEN MIND Technologies AG社(以下、OPEN MIND社)と7月にグローバル販売契約を締結したと発表した。

DMG森精機は、デジタル・トランスフォーメーション(DX)を通じて、工程集約や自動化し、最終的にGXを実現することをマシニング・トランスフォーメーション(MX)と位置付けている。DXの推進にはプログラミングソリューションが不可欠であり、CAD/CAMの高度な技術がその基盤になると考えている。

このような背景のもと、革新的かつ高性能なCAD/CAMとMES(製造実行システム)ソフトウェアを提供するOPEN MIND社とのパートナー シップによってシナジーが生まれ、製造現場のさらなる生産性向上と品質向上が期待されるとしている。

日本においては、同社グループ会社のテクニウムとOPEN MIND社の日本法人であるオープン・マインド・テクノロジー・ジャパンは、10年以上にわたり協力関係を築いてきた。2025年にはアメリカでも提携を開始し、今後、アジア、およびオーストラリア市場での展開を強化する。

CAD/CAMのスペシャリストであるOPEN MIND社と連携し、テクニウムの包括的な支援のもと、地域ごとの ニーズに応じた強固な販売・技術支援体制を構築することで、これらの地域での市場浸透を加速させるのが狙い。また、マーケティングの強化に向けた協力も進めており、第一段階として、OPEN MIND社の世界有数のCAD/CAMソリューションであるhyperMILLを一緒に販売していく。

■hyperMILL:製造工程全体をデジタルでつなぐ先進的なCAD/CAMテクノロジーの特長

(1)2.5次元、3次元、同時5軸、旋削から、積層造形、高速・高効率加工まで幅広い加工ニーズに対応。専用CADプラットフォーム上で最先端のCAM技術を提供する、完全モジュール型のCAD/CAMソリューション。

(2)自動化、シミュレーション、仮想マシンなどの先進技術を組み合わせることで、製造工程全体のデジタル化と効率化を実現。主要なCADソフトウェアとのシームレスな連携や、特殊な加工用途にも対応。

(3)航空・宇宙、自動車、金型・工具製造、一般部品加工、医療、ジョブショップ、エネルギー、半導体産業の高度な要求に応える。

OPEN MIND社は、MESを開発するHummingbird社の株式取得を通じて、製品ラインアップを拡充したことにより、CAD/CAMとMESを連携させた統合型のデジタル製造環境を構築し、工程間のデータ接続性と 運用効率をさらに高めている。また、OPEN MIND社は、ドイツのMensch und Machineグループに属しており、世界各地に子会社と認定販売パートナーを展開し、グローバルな技術支援体制を整え、地域ごとのニーズにも柔軟に対応している。

■会社概要

会社名 : OPEN MIND Technologies AG

本社住所: Argelsrieder Feld 5, 82234 Wessling, Germany

創立 : 1994年

従業員 : 約400名

代表者 : CEO Volker Nesenhöner、CTO Dr.Josef Koch、CFO Markus Pech、監査役会会長 Adi Drottlef

事業内容: CAM、CAD、MESソフトウェア、ポストプロセッサの開発・販売

拠点数 : グローバルに17支店

Webサイト: https://www.openmind-tech.com/jp/

『MECT2025』医療分野の最先端加工を会場で披露!

ニュースダイジェスト社(代表取締役社長=八角 秀 氏)がこのほど、主催する今年国内最大級の工作機械見本市「メカトロテックジャパン(MECT)2025」で、会場に3台の工作機械を持ち込み、医療分野の最先端加工を披露すると発表した。

MECT では毎回主催者企画展示「コンセプトゾーン」と題し、展示会場で最先端技術の実演展示を披露している。今回は「医療を支える加工術 ―異業種に学ぶ成功のヒント―」をテーマに、高度な加工技術を培ってきた3社による加工実演を披露。機密事項が多く、普段はなかなか公開されない医療機器向けの加工を間近で見られる貴重な機会となる。

MECTは2年に一度、東京で開かれる日本国際工作機械見本市(JIMTOF)に次ぐ国内で2番目の規模の工作機械・加工技術の専門見本市。MECT2025 は今年10 月22 日(水)~25 日(土)にポートメッセなごやで開催し、今回は過去最多の524 社・団体が出展する予定。

コンセプトゾーン概要

●テーマ:「 医療を支える加工術 ―異業種に学ぶ成功のヒント―」

●開催場所:ポートメッセなごや第3展示館内特設会場

〈概要〉次世代産業として航空宇宙やエネルギーとともに医療が注目されて久しい。日本の医療機器市場は右肩上がりで拡大しており、今後、高齢化社会の進展と医療の高度化などを理由にさらなる成長が見込まれる。日本企業が得意とする「高精度」「難加工」「微細化」「自動化」などを武器に、今まで培った技術を生かし、医療分野で求められる市場ニーズにどう応えるか――。会場では「医療を支える加工術」をテーマに高度な技術を持つ3社の加工術の一端を披露し、新たな加工の可能性を追求する。

【実演内容】

A:医療器具のミニチュア再現技術

協力:キャステム/碌々スマートテクノロジー

腹腔鏡手術で使用される医療器具「鉗子(かんし)」を手のひらサイズに再現。部品の製造には金属粉末射出成形法(MIM)を用いている。製品の可動部分は、本物同様に動かせる。会場では複数のMIM 製法で製作した構成部品の中で最も微細な形状を持つ金型部品(鉗子の先端にある爪のローレット形状)の加工技術を披露する。

〈セミナー・実演時間〉

22 日(水)・23 日(木):10:30~、13:00~、15:00~

24 日(金):10:30~、12:30~、15:00~

25 日(土):10:30~、13:30~

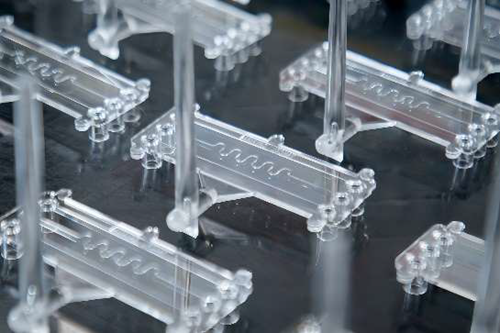

B:医療に生かす金型メーカーの技

協力:狭山金型製作所/ファナック

創薬や医療業界で注目される生体模倣システム(MPS)に必須の「マイクロ流路」。マイクロ流路を作る金型の鏡面仕上げ、射出成形機内でのゲートカットを実現する金型構造など、複雑形状の高精度加工は高度な技術を持つ金型メーカーだからこそできる技。また会場では成形品の無人生産を可能にした自動化工程も公開し、省人化によるコスト削減やリードタイムの短縮と、常時安定した品質を供給する製造プロセスも披露。

〈セミナー・実演時間〉

22 日(水)・23 日(木):11:00~、13:30~、15:30~

24 日(金):11:00~、13:00~、15:30~

25 日(土):11:00~、14:00~

C:医療の未来を創る、切り開く新工法

協力:メイラ/中村留精密工業

人体に悪影響を与えないように、生体適合性の高いチタン合金(難削材)が主に使用される「整形外科用インプラント」。同インプラントは人の骨格に合わせて設計がされ、複雑な形状かつ高い精度が求められる。今回、インプラントを模した複雑形状のMECT オリジナルワークを設計。複合加工機の特性を生かし、材料からの一貫生産を実現した。一つの素材から複数のワークを削り出す新工法は必見。

〈セミナー・実演時間〉

22 日(水)・23 日(木):11:30~、14:00~、16:00~

24 日(金):11:30~、13:30~、16:00~

25 日(土):11:30~、14:30~

■特別セミナー「広がる医療ビジネスの魅力」

10 月24 日(金)14:00~14:45 ※予約不要

開催場所:コンセプトゾーン内特設ステージ

医療分野でも活躍を続けているコンセプトゾーン協力企業の3社。医療機器や医療器具の小型化、複雑化、精密化が求められる中、自社の強みや成功の秘訣、今後の戦略などを余すところなく語り尽くす。

DMG森精機 上昇基調!

DMG森精機(社長:森 雅彦氏)は、2025年12月期第2四半期(中間期)の連結決算を発表した。 当中間期における連結業績は、売上収益2,275億円、営業利益65億円、税引前中間利益33億円、親会社の所有者に帰属する中間利益21億円となった。 当中間期の連結受注額は、2,486億円となり、前年度下半期(2024年7~12月)比で8.4%増となった。また、四半期ベースでは4~6月の連結受注額は1,279億円となり、前四半期(2025年1~3月)比6.1%増と2024年下半期を底に回復基調にある。工場集約機、自動化の提案をはじめとする顧客への価値提案力が浸透し、機械1台当たりの受注単価が、2024年度平均の71.0百万円から80.8百万円へ14%増と伸長し、MX(マシニング・トランスフォーメーション)に加え大型案件受注が寄与した。また、連結受注額の24%を占めるサービス・補修部品の受注も安定的に推移している。 地域別受注額は、米州(構成比:25%)が好調であった。アジア・インド(同:5%)、日本(同:11%)は堅調に推移し、欧州(同:53%)、中国(同:6%)もすでに底を打っている。欧州、中国とも、政府の景気刺激策の効果もあり、下半期にかけて回復していくものと期待される。産業別では、航空・宇宙・防衛、医療、データ・ハンドリング、電力、エネルギー関連向けの需要が伸びている。 同社は、工程集約・自動化・DX(デジタル・トランスフォーメーション)・GX(グリーン・トランスフォーメーション)により、顧客へより付加価値の高いソリューションを提供し生産性を向上させること、これにより環境負荷を低減させ持続可能な社会にも貢献するといった、MXを推進している。MX推進をさらに加速させ、サステナブルな社会へ貢献すると同時に、顧客とともに持続的成長を目指す。 また同社は、2025年4月に世界最大級の自動化システムソリューション工場として奈良事業所を開所、さらに第二本社である奈良商品開発センタ1階にも同社最新のAdditive Manufacturing(AM:積層造形)機を設置した「AMイノベーションセンタ」を開設。両施設から最先端の技術と顧客の生産性向上に貢献できるソリューションを提供していく。そしてこの取り組みを加速させるため、「DMG森精機伊賀株式会社」「DMG森精機奈良株式会社」「DMG森精機Additive株式会社」を設立し、2025年7月より国内の機構改革を実施した。これにより、より効率的な意思決定を促進し、顧客価値の向上を図っていくという。

コマツ 地雷除去活動の支援をセネガルでも開始

コマツ(社長=今吉琢也氏)はこのほど、2008年から取り組んでいるカンボジアやラオスでの対人地雷および不発弾の除去活動の支援を、セネガルでも開始したと発表した。

セネガル・カザマンス地方は、1982年から続いている内戦が2014年に停戦しているものの、近年でも対人地雷による被害も発生している。対人地雷除去活動の中心となる人手による除去作業は大きな危険を伴うとともに、処理に時間がかかるという課題があった。同地方では、かつては栄えていた村も避難のために住人が去り、廃村となった村が複数ある。これらの村々を復興させ、人々を帰還させ、新たなコミュニティを作ることを支援の目的としている。

同社の調査の結果、この地域で埋設されている地雷は、ほとんどが対人地雷であるため、これまで実績を積み上げた対人地雷除去機の活用が可能であることが分かり、日本政府ODAを通じて対人地雷除去機をセネガル政府に提供するとした。活動にあたっては、現地機関や関係するNGO等と協力し、迅速な対人地雷除去作業を促進し、セネガルの土地を安全に変え、地域を復興するための支援に努める方針。

日本機械工具工業会 技術委員会 工具デジタルデータ活用に関する講演会を開催

日本機械工具工業会(会長=佐橋 稔 住友電気工業常務)の技術委員会が7月25日、UDX秋葉原(東京都千代田区外神田)で、ドイツの工具デジタルデータ専門家でありシムソース社のマネージングディレクターのBoris Kaiser氏(以下カイザー氏)を招き、欧州の現状や標準化の状況について講演会を開いた(リアル/WEBハイブリッド)。

カイザー氏は、10年以上ISO13399コミッティーのメンバーであり、アーヘン工科大学で情報工学を学んだ後、シムソースへ入社した。

髙橋技術委員長(三菱マテリアル)があいさつをした。この中で髙橋技術委員長は、「工具デジタルデータ活用に関する講演会はⅢ回目を迎えた。最近の日本工具メーカーのホームページやカタログを拝見するとかなりISOの表記が増えてきた印象がある。徐々にISOの浸透ができてると感じている。実はISOの規格は表面、パラメーターなど細かい規格があるので、そこを理解しなければなかなかISOに対応できているのか見えない実状がある。」と標準化への課題を述べた。

続いて司会を務めた沖田副委員長(住友電工ハードメタル)が、カイザー氏の略歴を説明し、「工具製品データのデジタル化などに大変興味を持たれていると思うのでぜひ質問していただきたい。」と活発な議論を促した。

通訳はシムソースジャパンの永田ディレクターが行った。

工具データの必要性

シムソースは、1987年にベンチャー企業としてアーヘン工科大学で産声を挙げた企業であり2001年からウェブサイトが運営されている。現在『Tools United』(ツールズユナイテッド)世界50社の切削工具メーカーより120万点以上の切削工具データを掲載しており、その数も増加している。

3回目にあたる今回の講演ではカイザー氏は工具データの必要性についてスポットを当て、ISOのクラス階層に関してのほか、DIN、ISOの協力関係について説明があった。

顧客が工具データを必要とする場合の多くは、「おそらく5,000から2万点の工具データを20社から100社以上のメーカーから仕入れ使用しているのではないか。」とカイザー氏。

そこで必要になるのは2DのDXFや3DのSTEPファイル、パラメーター、切削条件などの情報だが、「それは品質が信頼できるものでなければならない。データを入手してユーザー側で変更などの必要の無いデータを求めているのだと思う。ユーザーが活用しているシステムに使えるデータが欲しいという点が重要で、私たちの目的はクリックしてダウンロードをしてそのまま使える、そういったデータを目指している。」と述べた。

また、現在、工具メーカーでは、例えばD、D1は似たような情報が入っていたり、表現の仕方が違ってるという課題を挙げ、「ここに統一性がなければデータとしてCAMのほうで受け取る際に何を使ったら良いか分からなくなる。」と言及したうえで、「正しい情報をユーザーに渡し、メンテナンスを分類ごとにできるようにして作成したデータを出力するのが目的になる。」と課題を述べた。

『Tools United』は経験値の多いデータベースになっており、どこからも干渉されない独立したシステムでクラウドベースになっている。インターネットにつながるところであれば「どこでもアクセスできる。」とのこと。

DINとISOで未来が変わる

カイザー氏が切削工具に関して活動しているのは、ISO13399を扱っているワーキンググループ34。約15人から20人のメンバーで構成されている。さらにDIN4000のメンバーには20年以上在籍しており、その中で「切削条件に関するアドホックグループのリーダーをしている。」と話した。

カイザー氏が切削工具に関して活動しているのは、ISO13399を扱っているワーキンググループ34。約15人から20人のメンバーで構成されている。さらにDIN4000のメンバーには20年以上在籍しており、その中で「切削条件に関するアドホックグループのリーダーをしている。」と話した。

カイザー氏は本年9月にフランクフルトで開催されるISOとDINの会議に参加するという。ちなみにDINとISOでの会議は初めて行われるとのことで、「DINとISOの将来が変わる可能性がある。」と示唆した。

「工具データをどのように使いたいのかユーザー側の意見は大切だ。CAMで使いたいのか、それ以外で使いたいのか、さまざまニーズがある。」とし、ISOが抱える課題を次のように話した。

「ISO13399は、約250種類のパラメーターでできているデータセットになっている。クラスはなく、必要なパラメーターを使用し工具の表現をする。とても簡単に必要なパラメーターを取って、それで工具の表現をしたらよいというもの。メリットは全てのデータは必要なパラメーターが入っているという点だ。そしてフレキシブルに特殊工具もマルチツールも表現することができる。」とした。

一方のデメリットについては、「何がパラメーターとして登録されてくるかが分からないのが欠点。CAM側の求めてるものが入ってこない可能性も出てくる点であり、パラメーターの内容を理解するのが難しい。これが誤解を生む要因になる。」とした。

DIN4000は既に、CAMのシステムでDIN4000のパラメーター、工具分類は、うまく使われていることが検証されているとのこと。DINのほうのパラメーターの名前、その横にISOの関連したパラメーターとシンボルが載っているという点において、既にマッピングができており、「今後は、DINの記号とISOの記号が定義として一致しているか、を検証していく必要がある。多くのソフト、システムが既にISOのユニークなシンボルを使っているっていうところもあり、このDINとISOの関連性と協力について私たちもとても楽しみにしているところだ。」と期待を込めた。

DIN4000は既に、CAMのシステムでDIN4000のパラメーター、工具分類は、うまく使われていることが検証されているとのこと。DINのほうのパラメーターの名前、その横にISOの関連したパラメーターとシンボルが載っているという点において、既にマッピングができており、「今後は、DINの記号とISOの記号が定義として一致しているか、を検証していく必要がある。多くのソフト、システムが既にISOのユニークなシンボルを使っているっていうところもあり、このDINとISOの関連性と協力について私たちもとても楽しみにしているところだ。」と期待を込めた。

将来的なことについてカイザー氏は次のように話した。

「DINでもう既に制定していったもの、これから制定するものはISOのほうに反映されやすくなるのではないか。その一例は切削条件になるかと思う。日本側の意見もどんどん話して頂きたい。ドイツに拠点がある企業も多くいらっしゃるが、ドイツの法人からはDIN4000が欲しいと言われているが、国内のほうは国際規格のISOでやりたいのにDINをやるという苦労もあるのではないか。その辺りは将来的に変わってくると感じている。」と示唆した。

「日本とドイツは構造が似ている。ドイツも工具メーカーが多く存在している。何かを提案・決議をする時は、話し合って決めていく。」とカイザー氏。国内外ともに切削工具メーカーはユーザーの使い勝手が良いよう常に注力している。

「MOLDINO VISION 2025」で革新ソリューションを訴求

MOLDINO(社長=金子善昭氏)が、去る6月27日(金)から7月3日(木)までオンラインで「MOLDINO VISION 2025」を開催し、中長期ビジョンと新戦略や業績報告、今後の経営戦略や革新ソリューションを説明した。

初めに金子社長が中長期ビジョンと新たな戦略の説明をした。この中で金子社長は、世界経済の動向について、「米国でのインフレの高止まりとそれに伴う利上げの影響が引き続き設備投資を抑制していることから製造業全般に原則の兆しが見られる一方、生成AIなどに代表されるデジタル技術や再生可能エネルギーといった成長分野に引き続き投資が集まり明暗が分かれている状況だ。中国に目を向けると不動産市場の低迷と内需の伸び悩みが製造業全体の回復を妨げており厳しい環境が続いている。特に工作機械や加工部品では価格競争が激化している。欧州においてはエネルギー価格の高騰や地政学リスクが懸念剤労であり特にドイツなど輸出主導経済を持つ国々では製造業の成長が鈍化している。」との認識を示し、「世界は選別の時代に入っている。需要のある分野では確実にビジネスチャンスが生まれている。われわれとしても技術力と提案力を武器に、より一層選ばれる企業として付加価値の高い商品を供給し続けるメーカーであることが大切であると強く感じている。」と述べた。

また、親会社の三菱マテリアルとの関係についても触れ、「当社の独自性を尊重する方針で事業運営してきたが、われわれグループが直面している足元の急激な事業環境の変化に迅速かつ強固に対応するためには両社の連携強化とそれぞれが持つ強みを最大限に活かした事業運営を図る必要がある。」と述べ、製品ポートフォリオにおける両社の注力すべきポジションを明確にし、経営リソースの集中と選択を図ることにした。

また、これまで掲げてきた金型用プレミアムブランドからグローバルニッチトップブランドへとビジネススコープを大きく変えるとともに、あらゆる経営リソースを集中させることで、「他社が手を付けないニッチな加工現場において独自技術を極めることで市場での差別化を図るとともに、三菱マテリアルグループ内で当社の役割を果たしていく。」と意気込みを示した。

構造変化に見る金型産業

同社の主要マーケットである金型産業について金子社長は、「自動車業界を中心に長年支えてきた構造が大きく変わりつつある。特に、EV化の加速、軽量化や部品点数の見直しによって金型の需要そのものが質・量ともに変化している。加えて、海外との価格競争も激化し、単に高精度な金型を作るだけでは生き残りが難しい時代に入ってきた。お客さまが求めているのは、加工効率、安定稼働、トータルコスト削減。われわれ工具メーカーも、こうしたニーズに対して的確に応えることがより一層求められている。一方、製造業全体としての課題もあり、技能継承が難しい中小の現場では人が足りない、あるいは人を育てる時間がないという声を耳にする。」と喫緊の課題について言及し、「設備投資の抑制傾向も続いていることから、導入コストに対する高い成果が求められる状況が続いている。その中で、既存の機械でいかに効率を上げるかが現場の最大のテーマとなっている。さらにはカーボンニュートラルやデジタル化、これらへの対応など、構造的な変化も避けては通れない。限られた資源の中で、現実的かつ持続可能な解決策を模索していくことが、これからの製造業には欠かせない視点だ。」との考えを示した。

ユーザー環境のさまざまな変化の中で、同社では、部品点数の削減を図るための金型の大型化と加工方法の変化、金型性能向上に伴う金型材の進化や変化と、加工難易度増加、そして製造工程の難加工化や複雑化、さらなる微細化に対応する加工方法が進むと考えており、同社では、「単なる工具の提供にとどまらず、現場の課題を共に解決するパートナーであり続けたい。そのためにも皆さまとの連携を一層深め、信頼を積み重ねながら価値のある提案を続けていく。」との方針を示した。

製造工程の最適化を図る「PRODUCTION50™」

同社では、製造現場での課題解決へ向け「PRODUCTION50™」を提案している。これは、同社が長年培った技術をもとに最新の工具を活用しながらユーザーにおける製造工程をトータルに見極め最適化を図ることで製造コストを半減にするコンセプトである。

金子社長は、「2002年に提唱してから20年以上にわたり、日本や欧州などさまざまな地域のユーザーさまで取り組んでいただき、大きな成果を発揮している。自動化、省人化とそれに伴う加工能率向上によりCO2排出量の削減効果も期待できることから、カーボンニュートラルの実現にも寄与できるものと考えている。」と強みを話した。

また、同社が次なる成長領域として注力するのが微細加工分野であるとし、これについて、「金型加工は、数ミクロン単位の精度管理や加工時間と品質の両立といった高度な技術力が求められる領域であり、われわれがこれまで培ってきた加工技術とノウハウを土台に、微細加工分野においてもMOLDINOのプライドを大いに発揮していきたい。」と意気込みを示したあと、野洲工場の中に微細加工室を開設したと加えた。

業績ならびに営業本部方針について

後藤営業本部長より業績ならびに営業本部方針の報告が行われた(全体受注金額はコロナ前の2019年基準)。それによると、24年度は19年度比107%の実績をあげており、25年度は110%まで増長する見込みとした。海外については、為替の追い風が一部あり、インドや欧米を中心に上昇し、19年度比25%アップの状況とした。

続いて主要セグメントであるソリッドエンドミルやインサートの実績推移について説明した。それによると、為替などのさまざまな要因があり、わずかに増長しているとした。

品質管理については、「MOLDINOが掲げる重要事項の第一は、安全健康で、企業活動の根幹を成すもの。次に、コンプライアンスの徹底とガバナンスの強化、そして品質を重視していく。バッドニュースファーストを合言葉に社内からの声を真摯に受け止め、不正や捏造を未然に防ぐよう心がけている。皆さまが安心して商品を拡販できるよう、今後も手を緩めることなく継続して取り組んでいく。」と力強く述べた。

国内営業方針について小櫻国内営業部長「難削加工において、加工半減、PRODUCTION50™を実践することで、お客様の改善活動へ寄与していきたいと思っている。」と述べた。新商品については、寺井ソリューション営業部長が、「新商品で切り拓くギガキャストと燃料電池の革新ソリューション」をテーマに説明をし、最後に金子社長がお礼の言葉を述べ閉会した。

工作機械技術振興財団 「第46回工作機械技術振興賞」贈賞式開く

工作機械技術振興財団(理事長=安達俊雄氏)が、去る6月17日、第一ホテル東京(東京都港区新橋)で「工作機械技術振興賞」授賞式、講演会および技術交流会を開催した。同財団は学術および科学技術の振興を目的として、牧野フライス製作所の創業者である牧野常造氏らの寄付により、1979年7月17日通商産業(現経済産業)大臣の許可を得て設立されたもので、2012年4月20日、内閣総理大臣から公益法人への移行認定を受け、公益財団法人工作機械技術振興財団となった。

今回は論文賞5題19名、奨励賞5題20名の合計10題30名が受賞した。試験研究助について今年度は研究助成A(一般研究者)が6件、研究助成B(学生)が3件、プロジェクト研究が3件の合計12件のテーマが助成された。なお、人材育成賞について今年は表彰年に当たるが審査を通過した案件がなかった。

安達理事長あいさつの中で、「今回の贈賞によりこれまで40数年にわたって贈賞してきた工作機械技術振興賞の累計は、論文賞、奨励賞及び隔年に贈賞している人材育成賞を合わせて714件2583年に達している。試験研究助成については比較的歴史の浅い特別試験研究助成の20件を含め、累計322件となった。財団事業は地道な活動だが、工作技術の進歩向上に着実に寄与してきたものと考えている。財団を取り巻く環境、わが国経済を取り巻く環境は大きな変化の時代を迎えているが、継続は力なりの信念のもとで、財団として引き続き社会貢献を着実に果たしていきたい。」と意気込みを示した。

続いて伊東 誼審査委員長が審査報告を行ったあと、試験研究助成の紹介が行われた。

来賓を代表して、経済産業省の須賀千鶴 産業機械課長があいさつをした。この中で須賀産業機械課長は、「工作機械産業は、生活用品から航空宇宙の分野に至るまで幅広い製品の生産に不可欠な製造業の基盤である。GXの観点では、工作機械そのものの省エネ化に加えまして、例えば自動車のEV化に伴う加工精度の高度化や難削材加工の実現、DXの観点では、工作機械の複合化や自動化、機上計測による自動補正、工作機械と周辺機器のデータ連携など、製造業での新たな価値や市場ニーズへの対応も期待をされている。皆様の取り組みが、工作機械産業の将来にわたっての競争力の強化に資するものであり、今回の受賞を1つのステップとして、業界の発展をさらに牽引していただくこと期待をしている。」と製塩を送った。

講演会は、岡山大学大学環境生命自然科学学域 岡田晃教授が「加工液フラッシング最適化によるワイヤ放電加工特性の向上」を、栃木県産業労働観光部 稲沢勝史氏が「3Dプリンタを用いた砥石製作システムの構築」(*本来は茨城大学大学院理工学研究科 吉田凛太朗氏が予定だったが、東北新幹線を走行中の回送列車で車両故障が発生したため稲沢氏が行った)をテーマにそれぞれ講演を行った。

技術交流会は、武沢英樹 電気加工学会会長の乾杯の発声で開宴し、参加者は交流を深めた。