ニュース

オーエスジーが3製品を発売!

オーエスジーがこのほど、①A-XPF(高能率・多機能転造タップ)、②AD-MICRO(小径超硬ドリル)、③AE-VMSX(刃先強化型 超硬エンドミル)を同時発売した。

3製品の特長は以下の通り。

A-XPF(高能率・多機能転造タップ)

転造タップは、材料を塑性変形することでねじ山を形成し、切りくずが発生しないため、切りくずトラブルが発生しない特長がある。今回、A-XPFにオーバーサイズと細目サイズ、およびロングシャンクタイプ(A-LT-XPF)と深穴用ロングシャンクタイプ(A-LT-DH-XPF)を追加し、長いねじの加工にも対応する。

AD-MICRO(小径超硬ドリル)

小径穴加工の主なトラブル要因は、切りくず排出の不安定さだが、AD-MICROは、小径穴加工に最適化された切れ刃仕様と溝形状により、外部給油でも安定した切りくず形状を形成し、小径穴の連続加工を可能にした。サイズラインナップは、φ0.5mm~φ3mmまで0.01mm単位のサイズ展開で、4Dタイプ、10Dタイプで各251アイテム、計502アイテムの豊富なサイズバリエーションを取り揃えていく。

AE-VMSX(刃先強化型 超硬エンドミル)

幅広い被削材に対応可能な超硬防振型エンドミルAE-VMシリーズに刃先強化型AE-VMSXを追加した。マイクロレリーフと刃先ホーニングにより高い耐欠損性を実現する。

高硬度鋼向け被膜「DUROREY(デューロレイ)」コーティングを採用し、50HRCの被削材においても高い耐チッピング性を発揮、工具の長寿命・高速加工を可能にした。

ダイジェット工業 「PNS-Reborn」を新発売

ダイジェット工業がこのほど高能率かつ経済的な平面加工を実現する正面フライスカッタのラインナップ拡充へのニーズに応え、新たに「PNS-Reborn」(PNS形)を発売した。同製品はエネルギー産業からステンレス鋼加工への適用要望を受け、幅広い被削材に対応可能な正面フライスカッタとしての実用化を目指したもの。炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、ねずみ鋳鉄、ステンレス鋼の粗加工用に威力を発揮する。

特長

① インサートは両面使用可能な10コーナ仕様で経済的。

② Ap=2mm以下の場合、高送り切れ刃(切込み角27°)による高速高能率加工が可能。切込み角45°の正面フライスカッタと比較して、約1.6倍の刃当たり送りで加工が可能。

③ Ap=2mmを超える場合、切込み角45°の切れ刃で最大5mmと高切込みが可能。低回転領域においても高切込みによる高能率加工を可能とした(特許取得済み)。

④ インサートは、低抵抗なハイレーキ刃形を採用し、スムーズな加工が可能。

⑤ 新材種「DP1コート」「DS2コート」採用のインサートをラインナップ

・DP1コート…コーティング被膜の靭性向上により、刃先状態のさらなる安定化を実現。コーティングの密着性を高め、一般鋼から高硬度材まで、安定した加工寿命を実現。

・DS2コート…平滑性に優れ、切りくずがスムーズに排出される事により、耐溶着性に優れる。高硬度かつ酸化開始温度が高い被膜で、ステンレス鋼など幅広い用途で使用可能。

■サイズ・価格

【PNS-Reborn コースピッチ(標準タイプ)】

・形番・サイズ:PNS形…φ50~φ250 (8形番)

・標準価格:58,800円~215,000円(税抜き)

【PNS-Reborn クロスピッチ(多刃タイプ)】

・形番・サイズ:PNS形…φ50~φ250 (8形番)

・標準価格:61,000円~240,000円(税抜き)

【PNS-Reborn インサート】

・形番:PNMU形 ・材種:DS250,DP117,DP150

・標準価格:1,900円(税抜き)

世界一周したDMG MORI Global One号、日本上陸! 横浜、芦屋、新西宮を周る「JAPAN TOUR 2025」開催

DMG MORI SAILING TEAMのスキッパー白石康次郎選手が「Vendée Globe 2020-2021

(ヴァンデ・グローブ)」にてアジア人初の完走を成し遂げ、2024年11月10日より開催された「Vendée Globe 2024-2025」において2大会連続の完走を果たした。

同チームがこのほど、約3か月にわたり開催される“海のエベレスト”とも 言われる単独・無寄港・無補給の過酷な世界一周ヨットレースを走り抜いた、新鋭の船「DMG MORI Global One(グローバル・ワン)号」が日本にやってくると発表、2025年7月から10月にかけて、横浜、芦屋、新西宮の各マリーナを周る「JAPAN TOUR 2025」を開催する。

同チームは、①2027年の「THE OCEAN RACE」初出場を目指す、➁日本にもっとヨット、セーリング文化を 広める、③若手スキッパー、エンジニアの育成、の3つの活動方針に沿い、フランスを拠点に活動している。全長約23m、高さ約30m、フォイル(水中翼)のついた新鋭のレーシングヨットが日本で見られるのは この夏だけのスペシャルイベントだ。

JAPAN TOUR 2025では、白石選手が荒波に立ち向かったレーシング仕様の船を実際に体験し、ヨットやセーリング文化に親しめるよう、スポンサーや、顧客、小学生などのほか、レースを応援した一般の方向けにも見学会を開催予定である。

参加申し込み等の詳細につきましては、今後、DMG MORI SAILING TEAMオフィシャルWEBサイトより順次案内する。

<見学会日程>

・2025年8月31日(日) 新西宮ヨットハーバー

・2025年10月3日(金)〜10月5日(日) 横浜ベイサイドマリーナ

(2025ヨコハマフローティングヨットショーと同時開催)

〈*2025ヨコハマフローティングヨットショーにて外観は見学できるが船内のご見学は「JAPAN TOUR 2025」見学会に応募のうえ、当選された方のみ対象。天候や諸事情により中止またはスケジュールが変更になる可能性がある。〉

■DMG MORI Global One号 各港での停泊期間予定

・2025年7月9日(水)〜8月17日(日) 横浜ベイサイドマリーナ

・2025年8月21日(木)〜8月29日(金) 芦屋マリーナ

・2025年8月30日(土)〜8月31日(日) 新西宮ヨットハーバー

・2025年9月1日(月)〜9月21日(日) 芦屋マリーナ

・2025年9月24日(水)〜10月26日(日) 横浜ベイサイドマリーナ

▼DMG MORI SAILING TEAMオフィシャルWEBサイト▼

https://en.dmgmori.com/company/dmg-mori-sailing-team-jp

▼チームのオフィシャル動画▼

https://www.dmgmori.co.jp/movie_library/movie/id=7744

ミネベア アクセスソリューションズ、インド工場新設 ~市場拡大に伴うミネベアミツミグループ全体のインド事業強化に向け、四輪・二輪車用部品の供給力を現状比約1.2倍へ増強~

ミネベアミツミは、このほど、市場拡大に伴うミネベアミツミグループ全体のインド事業強化に向け、ミネベア アクセスソリューションズ(以下 MAS)インド工場(インド カルナタカ州)の新設を決定したと発表した。 ミネベアミツミグループでは、インドにおける市場ニーズへの対応と新たな機会創出のため、2013年にNMB-Minebea India Private Limitedを設立し、事業運営を強化しており、現在では、航空機、自動車、計測機器関連の製品の製造を中心に、インド国内7拠点でミネベアミツミグループの様々な製品を製造・開発・販売しる。2025年2月には、航空機用エンジン部品と機械加工品の生産能力を拡大するため、Mach Aero Components Private Ltd.(インド カルナタカ州、以下 MACPL)の第3工場を新設、稼働を開始するなど、ミネベアミツミグループ全体でインド事業の強化を図っている。 同工場がすべて稼働すると、MASの世界全体の二輪・四輪車向け製品の生産能力は、二輪車・四輪車の完成車台数換算で、現状比約1.2倍強になる計画。

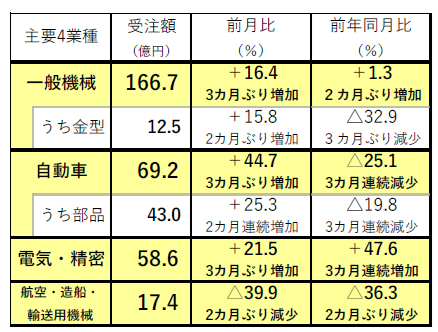

2025年6月分工作機械受注総額は1,331.6億円

日本工作機械工業会がこのほどまとめた2025年6月分の受注実績は以下の通り。

2025年6月分工作機械受注総額は、1,331.6億円(前月比+3.5% 前年同月比△0.5%)となった。受注総額は4カ月連続の1,200億円超。1,100億円超えは52カ月連続。前年同月比では9カ月ぶりの減少。工作機械受注の先行きは、米国の県税措置の影響が見通せない状況下、内外需とも総じて様子見ながら堅調に推移するとみられる。

6月分内需 398.7億円(前月比+20.8% 前年同月比△2.3%)

内需総額は、398.7億円(前月比+20.8% 前年同月比△2.3%となった。

3カ月ぶりの350億円超え。前月比好調の要因をみると、一般機械で16.4%、⾃動⾞で44.7%、電気・精密で21.5%とそれぞれ増加している。基調は横ばい圏内で推移。

・⼀般機械は前⽉⽐で3カ⽉ぶり、前年同⽉⽐で2カ⽉ぶりとそれぞれ増加。発電、掘削機などでまとまった規模の受注に起因。

・建設機械は3カ⽉連続減少も、前年同⽉⽐では増加。

・⾦型は前⽉⽐で2カ⽉ぶりの増加も、12カ⽉連続の15億円割れと低調。

・⾃動⾞向けの設備投資は、2カ⽉ぶりに50億円超えとなり、前⽉⽐で+44.7%、前年同⽉⽐で△25.1%となった。⽶国の関税措置や個社要因もあり、設備投資に慎重姿勢が⾊濃く表われている。

・⾃動⾞部品は前⽉⽐で+25.3%となり、3カ⽉ぶりに40億円超え。

(出所:日本工作機械工業会)

6月分外需(932.9億円 前月比△2.5% 前年同月比+0.3%)

外需総額は、932.9億円(前⽉⽐△2.5% 前年同⽉⽐+0.3%)となった。・前⽉⽐は3カ⽉連続減少も、前年同⽉⽐では9カ⽉連続増加し、10カ⽉連続の800億円超え。世界経済の不透明感と重なり、外需の伸び率は低調に推移。

① アジア

アジア計は、3カ月連続の500億円割れ。前年同月比で15カ月ぶりの減少も450億円超と堅調を持続している。

・東アジアは3カ月連続の400億円割れ。

・中国は3カ月ぶりに前月比で増加、300億円超えのレベルを維持。

・その他アジアは2カ月連続の100億円越え。

・インドは3カ月ぶりの50億円超えに回復。

② 欧州

欧州計は2カ月連続の150億円超え。

・ドイツは前月比、前年同月比減少も2カ月連続の35億円超え。

・イタリアは前月比、前年同月比ともに減少も4カ月連続20億円声。

③北米

北米計は前月比で減少も、5カ月連続の250億円超え。

・アメリカは3カ月ぶりの250億円割れ。

・メキシコは前月比で減少も前年同月比169.9%増加で20億円超え。

(出所:日本工作機械工業会)

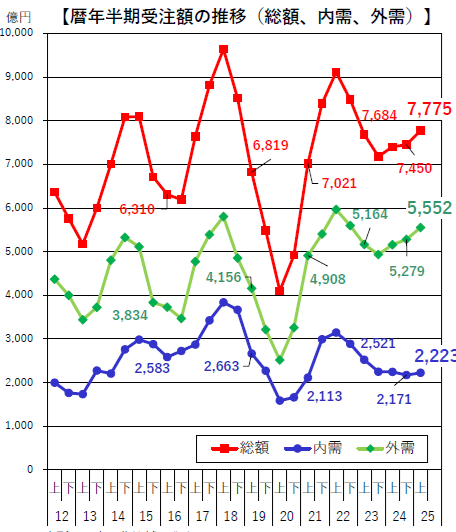

2025年上期(1~6月)受注累計実績

受注総額は7775.4億円(前月比+4.4%、前年同期比+5.1%)となった。うち内需は2222.9億円(前月比+2.4% 前年同期比△0.9%)、外需は5552.5億円(前月比+5.2% 前年同期比+7.7%)で外需比率は71.4%となった。

(出所:日本工作機械工業会)

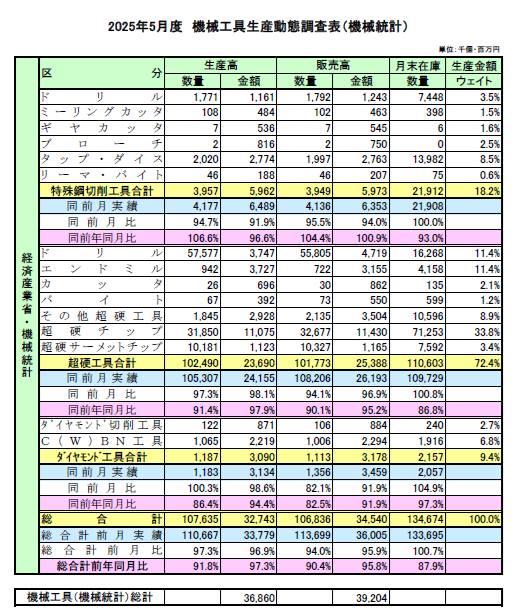

経産省・2025年5月度機械統計 機械工具生産動態調査

経済産業省の2025年5月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

ミネベアミツミ タイ・カンボジアの係争地問題の影響は無し

ミネベアミツミが現在、タイ王国およびカンボジア王国の国境地域における情勢に関して報道を受け、このほど、ミネベアミツミグループの経済活動に関しては、問題が無い旨を確認したと発表した。 タイ王国内の10工場ならびにカンボジア王国内のプノンペン工場における、製造、物流、出荷等に影響は無く、通常通り稼働しており、両国のミネベアミツミグループの工場では、製造に関する十分な資材、および部品の在庫を保有している。

日本ロボット工業会 2025年4~6月期 マニピュレータ ロボット統計 受注・生産・出荷実績まとまる

ロボット工業会がこのほどまとめた2025年4~6月期のマニピュレータ ロボット統計 受注・生産・出荷実績は次のとおり。■業況 2025年4~6月期は、受注額が対前年同期比24.2%の増加、生産額が同15.0%の増加となった。受注状況をみると、引き続き電子部品実装機が強い伸びを示したほか、マニピュレーティングロボットも垂直多関節ロボットや水平多関節ロボットで回復傾向を示し、受注台数、受注額ともに4四半期連続の増加となった。 出荷実績をみると、国内向けに勢いはなく、自動車製造業向けを中心に主要業種で減少となった。用途別では、半導体用を除く主要用途で減少した。輸出は電子部品実装用が中国やその他のアジア地域でも大きく増加し、溶接用や半導体用も好調だったことで、アジア向け輸出額は四半期として過去最高となった。北米向けもマテハン用、溶接用中心に大きく回復し、トータルで増加となった。一方、欧州向けは依然として低調で、前四半期同様に2020年の水準にまで落ち込んでいる。 世界的な自動化需要によりロボット市場の着実な回復が期待される一方で、地政学的リスクや関税政策等を背景に需要環境は依然として不安定で、先行きの不透明感は当面続くとみられる。 受注・生産・出荷の各状況は以下の通り。■受注 ・受注台数(台) : 48,353(前年同期比+16.0%) 【4四半期連続の増加】 ・受注額(億円) : 2,234(同+24.2%) 【4四半期連続の増加】■生産 ・生産台数(台) : 46,156(前年同期比+18.1%) 【2四半期連続の増加】 ・生産額(億円) : 2,028(同+15.0%) 【3四半期連続の増加】■出荷 ・総出荷台数(台) : 45,240(前年同期比+19.8%) 【2四半期連続の増加】 ・総出荷額(億円) : 2,078(同+24.5%) 【2四半期連続の増加】 ―国内出荷台数(台): 7,199(同▲16.9%) 【2四半期連続の減少】 ―国内出荷額(億円): 369(同▲11.3%) 【4四半期連続の増加】 ―輸出台数(台) : 38,041(同+30.7%) 【2四半期連続の増加】 ―輸出額(億円) : 1,708(同+36.4%) 【2四半期連続の増加】■国内出荷内訳電気機械産業向け ・国内出荷台数(台) : 2,509(前年同期比▲11.4%) 【2四半期連続の減少】 ・国内出荷額(億円) : 120(同▲10.0%) 【3四半期ぶりの減少】自動車産業向け ・国内出荷台数(台) : 1,891(前年同期比▲31.5%) 【2四半期連続の減少】 ・国内出荷額(億円) : 99(同▲23.7%) 【5四半期ぶりの減少】■輸出内訳電子部品実装用 ・輸出台数(台): 4,469(前年同期比+34.3%) 【5四半期連続の増加】 ・輸出額(億円): 772(同+46.1%) 【5四半期連続の増加】溶接用 ・輸出台数(台): 8,349(前年同期比+67.8%) 【2四半期連続の増加】 ・輸出額(億円): 216(同+71.4%) 【2四半期連続の増加】

OSGグラインドテック 新工場をお披露目

オーエスジーの100%子会社であるOSGグラインドテック(社長=狩生宗毅氏、本社:茨城県常総市)が本年6月9日、新工場を記者団に披露した。従来からの「ねじ転造工具」「切削工具の再研磨サービス」事業に加え、新たな柱としてオーエスジー大池工場から設備を移管し、「超硬エンドミル等の製品生産」をスタートさせた。新工場をレポートする。

まず、ドリルやエンドミル等などの工具再研磨生産エリアを拝見。工場の1/4程度の敷地が再研磨工程で活用されている。設備は、NC機が13台、手動機や小型設備を含めると、再研磨生産エリアで約70台の設備を保有。左を見ると黄色いカバーのある自動供給装置(ローダー)があった。NC機13台のうち4台はローダーが付いており、大ロットのものはローダー機で夜間運転をしているという。小ロットのものは、半自動の設備で生産し、1ロットあたり製品の本数は2.5本~3本程度という細かな製品の生産をしている。生産能力は超硬エンドミルが中心になるが月産で1万3000本の生産能力を誇る。

さらに進んでいくと、工場の真ん中に大きな通路があり、工場の半分ほどの面積を占めるのは、ねじ転造丸ダイスの生産エリアだ。このエリアはねじ転造丸ダイスのメインの工程である〝ねじ研〟が実行される。こちらの設備はねじ研以外の工程を含めるとNC機が34台、小型の設備等を含めると約70台の設備で生産をしている。なお、4月に最新の〝ねじ研設備〟を導入し、現在、ねじ研工程はNC機18台で生産している。こちらの生産能力は月産で900セット(転造ローラーは2個1セットで使用する)。今後は生産性を向上させ、月産1,000セット以上を目指す。

さらに奥へと進むと自動倉庫があった。ここは転造丸ダイスの新品を製作する際の半製品を保有している。左を見ると、転造丸ダイス工程の仕上げ工程と検査工程が行われていた。

一度工場の外へ出て工場の南側へ移動すると、小屋があった。ここは潤滑油等を保管する油庫と破棄物の分別する場所となっていた。回りを見渡すと、森に囲まれており、緑の香りが心地よい。まさに自然の中の工場である。

もう一度、工場内に戻ると、通路の左側に、転造丸ダイス製品の前工程が行われているエリアがあった。端面研磨、内面研磨、外周の旋削加工が行われる。パレットの上には、前工程が完了した製品が鎮座し、次の工程であるねじ研工程を待っていた。

続いて、超硬切削工具を生産するエリアを見学。ここはオーエスジー大池工場の生産設備を移設し、本年3月から本格的にこの工場で超硬エンドミルの生産を開始したエリアであり、オーエスジー関東エリアの分工場といったところ。設備は複合研削盤が8台、分割工程の設備が4台。このエリアだけ壁で囲まれている。その理由は、高精度の加工は、温度変化による設備の姿勢変形等が製品精度に影響を与えるため、このエリアは±1度程度で徹底温度管理をしていた。生産能力は月産約1万本。空いているスペースには、今後、オーエスジーからの設備移設を進め、2028年には現在の3倍にあたる3万本の生産を目指し、生産量を引き上げていく方針。その頃には35台の設備がズラリと並ぶ予定だ。

工場の西側は、広さ23,000㎡ほどが空いており、将来増設用の敷地となっていた。他にも、110名ほどが収容できるお洒落なインテリアが設置されている広い食堂があった。仲間とお話ししながら食事を楽しんで欲しいという思いが込められた食堂である。広さを確保したのは、月に1度の全社員に向けた朝礼や、大人数で行う会議にも活用するためだという。

敷地内にあったオーエスジー各工場のシンボルとして設置されている三澤憲司氏の作品にも注目したい。黄金色に輝く丸い形の先はオーエスジーの大池工場を向いているという。会見の場には三澤氏も登壇し、この作品は、「地球内部から地表に出た物質が、若者たちの叡智によって磨き上げられ宇宙へ向けて反射する。この工場は、ヴィヴィットで、ジャイアントである。」と作品についての思いを語った。

狩生社長は、「来年60周年を迎えるにあたり、新工場を建設、移転を機に旧社名のエスデイ製作所からOSGグラインドテックとして生まれ変わり稼働を開始した。本年1月からオーエスジーグループの一員として事業拡大と成長路線を進んでいる。この工場は、オーエスジーグループの戦略の1つである地政学リスクへの対応にも備えている。」と話した。

オーエスジーの石川則男会長兼CEOは、今回の新工場建設について、「トランプ政権によるデカップリングもあり、この工場は先行き不透明感が増す中でリスク回避に必要なBCP計画に沿った考えのもとで建てられている。幸いにして現在、超硬エンドミル、ドリルの受注環境が良くなっているが、海外の人件費は高騰しているのでこのタイミングで工場を立ち上げたことは良かった。」と述べ、オーエスジーグループの広がる可能性に期待を滲ませた。

不二越 CNC自動旋盤用ドリル「LAアクアREVOドリル」を新発売

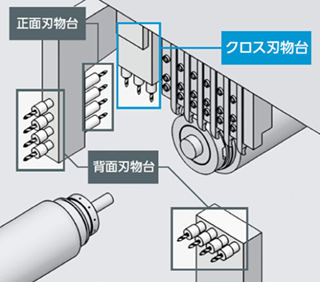

不二越がこのほど、CNC自動旋盤用ドリル「LAアクアREVOドリル」を発売した。CNC自動旋盤は、複雑で高精度な加工や、生産効率の改善に 対応するため、複数の刃物台を有する機種が増え、多機能化が進んでいる。多くの工具を刃物台に取り付けて加工ができる反面で、工具が加工物に干渉しないように、旋盤の機種別で刃物台ごとに工具取付け長さが決められている一方で、一般的なドリルは取付け長さの制約やワークへの干渉が無いことを前提に、加工深さに合わせて直径ごとに剛性を重視した長さに設定されている。同社では、CNC自動旋盤のユーザーが工具取付け長さに合った工具を探すのに苦慮しており、「最適な工具を簡単に選定したい。」との声を受け、今回、発売に至った。

CNC自動旋盤は、長尺の棒材から連続して部品を削り出し、切り離す加工が可能であり、自動化・省人化など、高い生産性を実現できることから、幅広い分野で利用されている。近年では、自動車のEV化に伴った電子部品をはじめとする精密部品の増加、他にも建設機械や油圧機器、医療機器分野などで精密部品加工の需要が増加しており、CNC自動旋盤の市場は全世界で拡大を続けている。

今回同社が発売したCNC自動旋盤に合わせて最適化したドリル「LAアクアREVOドリル」と「LAアクアREVOドリル スターティング」は、工具選定時や段取りの手間を省き、工具長が最適化されることで加工プログラムを簡素化し、ユーザーの生産性向上に貢献する。

「LAアクアREVOドリル」の特長

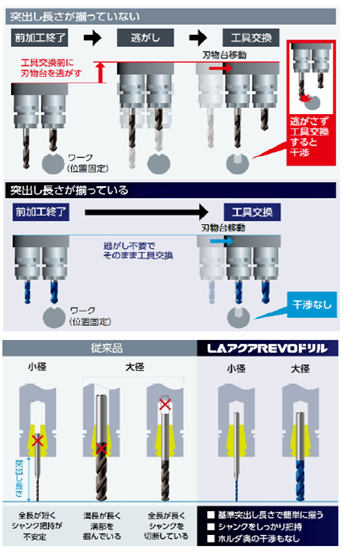

① 工具交換時の干渉を回避

① 工具交換時の干渉を回避

CNC自動旋盤の「クロス刃物台」は加工物との距離が短く、取り付ける工具の突出し長さに制約がある。クロス刃物台に取付けられた複数の工具は刃物台と一体で移動するため、工具の突出し長さが揃っていないと工具交換時に加工物への干渉を避けるため、工具を逃がす動作が必要となる。「LAアクアREVOドリル」は工具の突出し長さを一定にすることで、工具交換時の逃がし動作を不要にしてサイクルタイムの削減を可能にする。

② 一定の突出し長さと全長でしっかり取付け

従来のドリルでは、自動旋盤の取付けスペースに合わせて工具の突出し長さを揃えるために、小径寸法では全長が短くドリルを保持する長さが不足したり、大径寸法では長過ぎて切断が必要となる場合があったが「LAアクアREVOドリル」は直径によらず、突出し長さが揃うように工具長を設定しているため、工具選定が簡単。

〈新製品の概要〉

(1)「LAアクアREVOドリル20」、「LAアクアREVOドリル30」

(1)「LAアクアREVOドリル20」、「LAアクアREVOドリル30」

■ 特長

優れた加工性能と高い汎用性を持つ「アクアREVOドリル」の溝・刃形状をベースに、CNC自動旋盤で作業性が良い突出し長さを追求した。それぞれの突出し長さに合わせ全長を統一することで、ホルダ内の取付スペースが狭い刃物台でも取回しが良好で、優れた段取り効率を実現する。

・基準突出し長さ20mm(突出し長さ対応範囲 19~30mm未満)、全長50mm

・基準突出し長さ30mm(突出し長さ対応範囲 30~40mm未満)、全長65mm

② 寸法範囲

LAアクアREVOドリル20:φ0.5~7.0mm 全66寸法

LAアクアREVOドリル30:φ0.5~10.0mm 全96寸法

代表寸法 φ6.0 基準突出し長さ20mm 全長50mm 9,210円(税別)

(2)「LAアクアREVOドリル スターティング20」「LAアクアREVOドリル スターティング30」

■特長

センタリングだけでなく、V溝加工や面取り加工まで1本で対応可能なスターティングドリル。刃欠けを抑制する刃先形状を採用し、安定加工と長寿命を実現する。LAアクアREVOドリルと同一の突出し長さと全長をラインアップ。

・基準突出し長さ20mm(突出し長さ対応範囲 19~30mm未満)、全長50mm

・基準突出し長さ30mm(突出し長さ対応範囲 30~40mm未満)、全長65mm

■寸法範囲

・LAアクアREVOドリル スターティング20:φ3.0~6.0mm

先端角 90°、140°全8寸法

・LAアクアREVOドリル スターティング30:φ3.0~12.0mm

先端角 90°、140°全14寸法

・代表寸法 φ6.0 基準突出し長さ20mm 全長50mm 9,030円(税別)