ニュース

アストロスケール 元ORBCOMM・OneWeb 出身者が経営陣に就任

宇宙機の安全運行を目指し、スペースデブリ(宇宙ゴミ)除去サービスに取り組むアストロスケールホールディングスは、新たにエンジニアリング部門を統括する経営陣としてジーン・フジイ(チーフエンジニア)氏とマイク・リンジー(最高技術責任者 CTO)氏を12月9日付けで迎えた。 宇宙業界において長年のキャリアと経験を持つ両名が、本社・開発拠点の日本に在席することでエンジニア組織内の意志疎通や運営のさらなる向上を目指す。

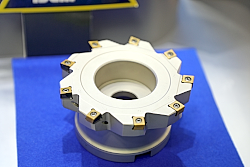

【切削工具・周辺機器編】「メカトロテックジャパン(MECT)2019」をレポート! (後編)

10 月23 日(水)から10 月26 日(土)までの4日間、ポートメッセなごや(名古屋市国際展示場)で「メカトロテックジャパン2019(通称MECT) 」(主催=ニュースダイジェスト社)が開催された。前回の「工作機械編後編」に続き、「切削工具・周辺機器編」を掲載する。

(切削工具・周辺機器編:イスカルジャパン、イワタツール、オーエスジー、北川鉄工所、サンドビック、ジェイテクト、住友電気工業、大昭和精機、ダイジェット工業、タンガロイ、日進工具、不二越、ブルーム-ノボテスト、三菱日立ツール、三菱マテリアル、ユキワ精工)

賢い工具がズラリと並ぶ!

●イスカルジャパン

飛躍っぷりには目を見張るものがあった!

●イワタツール

参考出品の展開に期待大!

●オーエスジー

時流を捉えた画期的な展示に釘付け!

●北川鉄工所

IoT時代のデジタル・ソリューション

●サンドビック

ものづくりの中心は「人」 工場全体の見える化に貢献!

●ジェイテクト

万能工具っぷりを拝見!

●住友電気工業

高精度加工を強力サポートする商品群がズラリ!

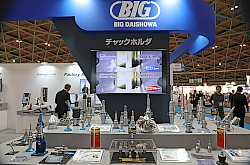

●大昭和精機

5軸加工に的を絞り、より高能率へ貢献!

●ダイジェット工業

「倍速切削」のディープインパクト!

●タンガロイ

ステンレス加工の概念が変わる!

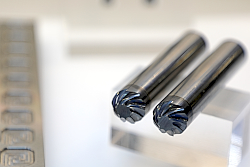

●日進工具

これは凄い! オイルホールに大注目!

●不二越

製造現場の信頼性を高めるための必要なアイテム

●ブルーム-ノボテスト

金型業界とともに歩む心意気!

●三菱日立ツール

コーティング技術の進化が止まらない!

●三菱マテリアル

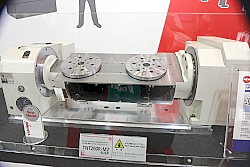

日本初出展! テーブルφ200 CNC 傾斜2連円テーブルが登場!

●ユキワ精工

日進工具が無限コーティングプレミアムSUS用高能率“Z”エンドミル「MSUSZ440・MSUSZ440-LN」を新発売

日進工具(社長=後藤弘治氏)は、日進工具は、このほどステンレス加工の概念を変える新たなエンドミル「無限コーティングプレミアム SUS用高能率 "Z"エンドミル 」を発売した。

日進工具(社長=後藤弘治氏)は、日進工具は、このほどステンレス加工の概念を変える新たなエンドミル「無限コーティングプレミアム SUS用高能率 "Z"エンドミル 」を発売した。

様々な部品の素材として多く採用されているステンレス鋼は、その特性から難削材とされている。ステンレス鋼の高能率加工ニーズが以前から高く、各工具メーカーが多くのエンドミルを開発してきたが、今回、同社が発売する「無限コーティングプレミアムSUS用高能率"Z"エンドミル」は、その高能率加工ニーズに応えるとともに、多機能で高能率にステンレス加工を実現。既存の概念を変える新しいエンドミルだ。

今回、工具形状は高剛性なレギュラータイプのスクエアエンドミル「MSUSZ440」と、被削材との干渉を防ぐロングネックタイプ「MSUSZ440-LN」の2機種をラインナップしている。不等分割・不等リードの採用と外周刃の剛性を高める新刃形状を開発し、びびり振動の抑制とともに、φ1のような小径サイズでも安定した高能率加工に成功した。

これら考え尽くした工具形状に、耐酸化温度が1,300℃の無限コーティングプレミアムを施すことで、より安定した工具寿命が得られる。

●レギュラータイプ「MSUSZ440」

・全62サイズ。

・刃径:φ1~6(0.1mmとび)

・刃長:刃径の2倍(一部3倍タイプも規格化)

●ロングネックタイプ「MSUSZ440-LN」

・全33サイズ

・刃径:φ1~6

・有効長:刃径の3倍・4倍5倍をラインナップ

ダイジェット工業が「5 軸加工用工具シリーズ」を新発売!

ダイジェット工業(社長=生悦住 歩氏)が、このほど同社“初”となる「5 軸加工用工具シリーズ」を11月25日から新発売した。炭素鋼、工具鋼、プリハードン鋼、鋳鉄、ステンレス鋼、チタン合金、高硬度材等の中仕上げ~仕上げ加工用に威力を発揮する。

ダイジェット工業(社長=生悦住 歩氏)が、このほど同社“初”となる「5 軸加工用工具シリーズ」を11月25日から新発売した。炭素鋼、工具鋼、プリハードン鋼、鋳鉄、ステンレス鋼、チタン合金、高硬度材等の中仕上げ~仕上げ加工用に威力を発揮する。

開発の経緯について、同社では、「省段取り化による工程集約、複雑な形状加工や加工精度の向上ニーズの高まりにより、ワンチャッキングであらゆる方向から加工が行える5 軸加工機の普及は今後ますます進むと考えられる。多刃高能率加工用工具『高精度版QM マックス』(MQT 形)に加え、今回シリーズ化する2 製品はいずれもボールエンドミルやラジアス工具より加工ピックフィードを大きく取れ加工能率の向上と時間短縮を可能にし、さらなる品質向上と生産性向上に寄与するものである。」としている。

「5軸加工用工具シリーズ」の特長は以下の通り。

■ソリッドモジュラーヘッド「チューリップS ヘッド」(STLP 形)

①外周テーパ部の大R 切れ刃はR1500、フォーム精度は±0.01mm 以下の高精度テーパーバレル形状のソリッドモジュラーヘッド。

②超硬シャンクとの組み合わせで、長い突き出しの加工においてもびびりなく、高能率加工が可能。外周大R により傾斜面加工において加工ピッチを大きくでき、高精度な加工が可能であり、先端R による隅R 部加工にも最適。

③ねじれ角度30°および4 枚刃仕様により低抵抗な高能率加工が可能。

④新PVD 材種「DH115」を採用し、難削材・高硬度材など幅広い被削材に対応。

[サイズ・価格(税抜き)]

・φ16、φ20(2 形番)

・標準価格:25,000 円~29,200 円

■高精度刃先交換式バレル工具「ミラーバレル」(KRM 形)

①外周大R 形状の高精度刃先交換式バレル工具(既存のミラーラジアスモジュラーヘッドMRX 形にミラーバレルインサートKRM 形を取り付け使用)。

②立壁・傾斜面の高能率仕上げ加工を実現。底面の超仕上げ加工も可能。

③高硬度材・高速加工向け新PVD 材種「DH102」を採用し長寿命化を実現。一般鋼やプリハードン鋼加工に最適なPVD 材種「JC8015」をラインナップ。

[サイズ・価格(税抜き)]

・インサート形番:KRM 形φ16、φ20(全2 形番)

・インサート材種:JC8015、DH102

・標準価格:7,400 円~7,800 円

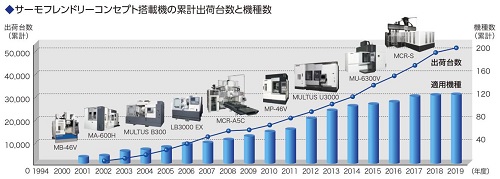

「オークマサーモフレンドリーコンセプトマシン」累計販売台数が5 万台を達成!

オークマ(社長=家城 淳氏)は、このほど「オークマサーモフレンドリーコンセプトマシン」の累計販売台数が5 万台を達成したと発表した。

同社は、開発の苦労について、「工作機械の歴史は、“熱”との戦いの歴史でもあった。鉄で出来ている工作機械は、温度が1度上がれば、1メートルあたり100分の1ミリ膨張する。高い精度で加工するためには、工場内の温度環境や、加工時に生じる様々な熱変位に対応する必要がある。工作機械メーカーは機械本体から発生する熱を強制的に冷却油で冷やすことや、周辺装置や外部環境から伝わる熱を断熱材で遮断するなどの対策を講じてきたが、どれも本質的な解決策にはなり得えなかった。」と述べている。

そこで同社は、機械の構造設計とセンサーによる熱変位の補正技術をとことん追求した結果、発生する熱を無理に抑え込むのではなく、「熱の影響を受け入れた上で最適な制御で加工精度を安定させる」という従来の手法とは全く異なる発想の新技術「サーモフレンドリーコンセプト」の開発に成功。2001年、「サーモフレンドリーコンセプト」を駆使した新形マシニングセンタ「MB-46V」の発売を開始した。

「発売直後から、従来機とは次元が違う非常に安定した高精度加工が可能なマシンとして、市場で高い評価を受けることが出来た。」と同社。

「MB-46V」はその後、「MB-56V」、「MB-66V」と機械のサイズを拡大しシリーズ化を図り、今年9月にはシリーズ累計販売10,000台を超え、このクラスのマシニングセンタでは世界に類を見ない一大ベストセラーマシンに成長している。

その後、同社は「サーモフレンドリーコンセプト」を旋盤、複合加工機や5軸制御マシニングセンタ、大型門形マシニングセンタなど他の製品へと適用範囲を拡げ、世界中のユーザから高い評判を獲得、2019年10月にはついに「サーモフレンドリーマシン累計販売台数50,000台を達成」した。

優位性と市場への効果

(1)精度の安定化による生産性の向上

① 一般的な工場で1日の室温変化は5~10℃あり、熱変位の対策を行っていない機械では1日の加工精度の変化が数十μmあるため、加工を開始する前に充分なウォーミングアップ(暖気運転)が必要であり、始業時に数十分の暖機運転を行われている。サーモフレンドリーコンセプトによって、この暖機運転時間を省くことが可能となり、機械の稼働率向上に役立つ。

② 熱変位による寸の法変化を補正する手作業が1日に何度も必要となるが、サーモフレンドリーコンセプトによって、1日の加工精度の変化が10μm以下になったことで、量産加工を行っている会社では補正を入れる回数が大幅に減り作業効率の向上が図れるうえに、技能作業者がいる昼間しかできなかった高精度な加工であっても、熟練者が不在となる夜間においても加工が可能になり、生産性の向上が図れるようになった。

③ 長時間の連続加工が行われる金型加工においては、加工中の寸法変化が少ないことから、より高精度な加工が可能となり、熟練の仕上げ作業者に頼ることが多い磨き工程の短縮を図ること可能となった。

(2)環境負荷の低減

高速で回転する機械の主軸は発熱量も大きく一般的に冷却装置が付属される。従来、主軸が停止中でも精度を維持するためにこの冷却装置を動かす必要があり電力を消費していたが、サーモフレンドリーコンセプトを応用した省エネ技術「ECOsuite」によって、精度を維持したままで主軸停止中に冷却装置を止めることで、機械の消費電力量を最大1/3にまで削減することができた。

高信頼性の立形マシニングセンタ「CMX 600 Vi」インドで現地生産開始 現地生産開始式を行う

生産を委託するLMWは1962年に繊維機械の企業として設立され、DMG森精機とは約30年前よりパートナーシップを開始し、現在、LMWの工作機械部門では、旋盤、フライス盤、ターンミル機を製造しており、自動化ソリューションも提供している。

インドのLakshmi Machine Works Limitedに生産を委託することで、日本で生産して販売する場合よりも顧客に納品するまでのリードタイムを短縮する。

「CMX 600 Vi」の特長

「CMX 600 Vi」は、省スペース設計ながらワイドな加工エリアを確保している。特にY軸はクラス最大の560㎜を実現し、同クラスの機械では加工が難しいギヤボックスハウジングなど円形状の大型ワークの加工にも対応する。加工エリアに十分な余裕があるため、ロータリテーブルを用いてワークを旋回させて行う加工の場合でも干渉の可能性を軽減する。

(2)高剛性

基本設計の段階からFEM解析を活用し、さまざまな動作条件や環境変化などをシミュレーションすることで、ベッドの厚さやリブの形状、配置などを最適化している。基本的な剛性が安定した切削能力を支え、重切削加工にも対応する。

(3)高信頼性主軸

幅広い加工に対応する最高回転速度12,000 min-1の高信頼性主軸を搭載している。高圧クーラントを多用する加工でも、主軸のラビリンス構造を強化することで主軸内部へのクーラント浸入を防ぎ、主軸の耐久性を高めている。特に精度や剛性が求められる主軸は、同社伊賀事業所の主軸工場内で部品加工から組立、検査まで一貫して行ったものを採用している。

(4)作業性・保守性・信頼性

「CMX 600Vi」は、実際に機械を操作するオペレーター目線で設計され、使いやすさを徹底的に追及している。主軸やテーブルへの接近性に優れているため、工具やワークの取り付けなどの段取り作業をスムーズに行うことが出来る。また正面カバーに若干の窪みを付けることで、オペレーターがもう1歩テーブルに近づけるようにするなど細部にまでこだわったデザインにしている。正面ドアには大きな窓を採用し、視認性を大幅に向上させることで、加工状況等の確認が容易に可能。さらに、マガジン内の工具の入れ替えなど日々の業務で発生するマガジンでの保守や作業をスムーズに行うためにマガジンドアを標準搭載している。機械停止や加工不良の大きな原因の1つである切りくずへの対策も万全にし、信頼性を向上。機内カバーには30°の傾斜を設けることで、加工時に発生した切りくずの機内での堆積を防止する。また、ATCシャッタを標準装備し、マガジン内への切りくず侵入を防ぐ。

令和元年度 「卓越した技能者(現代の名工)表彰」にヤマザキマザック社員2 名が選出

ヤマザキマザック(社長=山崎高嗣氏)の社員2 名が、各産業分野の卓越した技能者を表彰する令和元年度「卓越した技能者(現代の名工)」に選出された。

選出されたのは、ヤマザキマザックオプトニクス 生産技術課に所属する 坂口 好彦氏と、ヤマザキマザックマニュファクチャリング いなべ製作所 組立二課に所属する 金森 仁司氏。

「現代の名工」は、きわめてすぐれた技能を有し、他の技能者の模範となる卓越した技能者を厚生労働大臣が表彰する制度。

坂口氏は、昭和53 年に入社し、NC 旋盤の組立・調整、米国赴任などを経験し、現在はレーザ加工機を製造するヤマザキマザックオプトニクス 生産技術課に所属している。国内・海外でNC 工作機械の組立・調整・修理作業に長年従事し、機械調整時の精度出しにおいて卓越した技能を有しており、現在は設備機械の加工精度をミクロン単位で維持するための予防保全や保守作業に従事している。また技能伝承のため、社内でのOJT とともに、ものづくりマイスターとして県内の中小企業へ出向き、技能検定仕上げ職種の実技指導を行なうことで、次世代技能者の指導・育成に貢献していることなどが評価され今回の選出となった。

坂口氏は、昭和53 年に入社し、NC 旋盤の組立・調整、米国赴任などを経験し、現在はレーザ加工機を製造するヤマザキマザックオプトニクス 生産技術課に所属している。国内・海外でNC 工作機械の組立・調整・修理作業に長年従事し、機械調整時の精度出しにおいて卓越した技能を有しており、現在は設備機械の加工精度をミクロン単位で維持するための予防保全や保守作業に従事している。また技能伝承のため、社内でのOJT とともに、ものづくりマイスターとして県内の中小企業へ出向き、技能検定仕上げ職種の実技指導を行なうことで、次世代技能者の指導・育成に貢献していることなどが評価され今回の選出となった。

金森氏は、昭和55 年に入社し、立形マシニングセンタの主軸ヘッドやチルトテーブルの組立に従事し、現在はヤマザキマザックマニュファクチャリング いなべ製作所組立二課に所属し、最終工程での機械精度や完成確認作業と後進の育成指導に従事している。入社以来38 年間に亘り生産現場での業務に従事し、主軸ヘッドやチルトテーブルなどの品質向上と量産化に貢献。また、さまざまな専用組立治具を自ら考案して製作し、現場へ導入することで生産性と安全性の向上に大きく貢献したことなどが評価され今回の選出となった。

金森氏は、昭和55 年に入社し、立形マシニングセンタの主軸ヘッドやチルトテーブルの組立に従事し、現在はヤマザキマザックマニュファクチャリング いなべ製作所組立二課に所属し、最終工程での機械精度や完成確認作業と後進の育成指導に従事している。入社以来38 年間に亘り生産現場での業務に従事し、主軸ヘッドやチルトテーブルなどの品質向上と量産化に貢献。また、さまざまな専用組立治具を自ら考案して製作し、現場へ導入することで生産性と安全性の向上に大きく貢献したことなどが評価され今回の選出となった。

なお、同社の「現代の名工」は、1997 年から昨年までに計6 名が選出され、今回で計8 人となる。

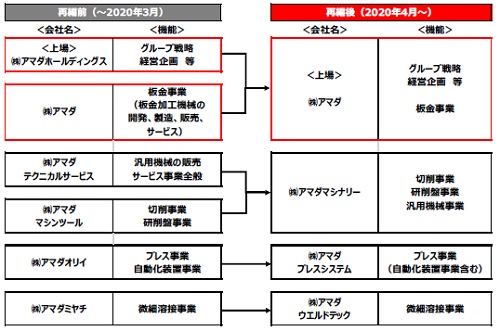

アマダグループ 岡本会長兼CEOが相談役に ~2020年4月に向けて構造改革を実施、グローバル市場対応型事業体制へ~

アマダホールディングス(社長=磯部 任氏)は、11 月7 日開催の取締役会において、2020 年3月31 日付で17 年間の長きにわたりグループの経営トップを務めた岡本満夫代表取締役会長兼CEO が退任し、取締役相談役に就任すると発表した。

アマダホールディングス(社長=磯部 任氏)は、11 月7 日開催の取締役会において、2020 年3月31 日付で17 年間の長きにわたりグループの経営トップを務めた岡本満夫代表取締役会長兼CEO が退任し、取締役相談役に就任すると発表した。

また、国内外における顧客の多様なニーズに応える商品・サービスをより迅速に提供し

ていくために、組織体制の改革(機構改革)を実施するとともに、役員体制について変更する。

岡本代表取締役会長兼CEO は、2003 年に創業家以外から初の社長に就任して以来、グループのトップとして、「販売のアマダ」から「エンジニアリングのアマダ」への転換を図

るとともに、ソリューション提案や海外市場の拡大、コーポレートガバナンスの強化などを推進し、同社グループを金属加工機械の総合メーカーとして業界トップの地位に導いてきた。100 年企業に向け、機構改革を行うとともに次世代に経営を委ね、2020 年4 月以降は取締役相談役として、豊富な経営経験を活かし、大所高所からの観点をもって業界の発展ならびに幅広く人材育成に貢献していくとしている。

構造改革の概要

【レポート】「JTF2019(ジェイテクト・テクニカルフェア2019)」を開催

ジェイテクト(安形哲夫氏)が「Just for your best」をテーマに、11月13日(水)~15日(金)(10:00~17:00)の3日間、同社刈谷工場をメインに「JTF2019」を開催した。前日の12日には開催に先立ち、見どころなどを記者団に説明した。

今回のプライベートショーは労働人口の減少、自動車産業の変革、AIの活用等、時代の構造変化に伴い、製造現場の方々への“困りごと”を共有しながら、具体的な解決策を提案するのが狙い。

ものづくりを時代に導くキーテクノロジー「TAKTICA(タクティカ)」

(1)顧客の製品改革に貢献する「プロダクト・イノベーション」

(2)ものづくりの効率化・省人化を促進する「スマート・イノベーション」

(3)人の成長をサポートし、能力を最大化する「マネジメント・イノベーション」

加藤常務は、「時代の構造変化が進んでいる。変化の中でイノベーションを実現し、ものづくりを次世代に導くために、私たちが持っているキーテクノロジーを『TAKTICA』と名付け、お客様に貢献したい。」と、新たな技術を打ち出した。

ものづくりを次代に導くキーテクノロジーの『TAKTICA』は、次の意味を持つ。

これらは、ものづくりを支える基盤技術“TEC”に、知能化“SMART”を加え、その先にある“BEYOND”までも技術でものづくりに貢献したいという思いが込められている。

今回の「JTF2019」では、開発を進めてきた様々な『TAKTICA』をそれぞれの工作機械に搭載している。

自動化・知能化の進化で良品を出し続ける・止まらないシステム

まずは、自立型研削システムのCBNカムシャフト研削盤「GC20S, GL32S + 壁掛け走行ロボット搬送システム」を拝見。マシンは、エンジンの小型化に対応し、高性能でありながら小型化を実現させることで工場スペースの有効活用に貢献している。具体的には、GC20S2台、GL32S1台の場合、フロアスペースを35%減、ラインスペースを21%減。同社によると、クラス最小のフロアスペースかつ、クラス最速のサイクルタイムを誇るとのこと。小型で高速・高精度のキモは、温度変化に対するロバスト性向上だ。熱変位を監視して寸法のバラツキを低減している。また、設備の自動化にも注目。今回、保全性が高いライン構築ということで、フレキシブル性が魅力だった。姿勢自由度の高い搬送装置「TRANSPIDER」は、姿勢自由度の高い多関節ロボットを使用しており、安全柵レスで工作物を窓越しに視認できた。

参考出品の“進化し続ける自立型研削システム”は設備の知能化をアピール。研削理論や設備性能、熟練者のノウハウなど、知識の多様なつながりを表現し、最適な加工条件を導き出す。

ここで驚いたのは、AR(拡張現実)で段取り作業をアシストするというデモを行ったこと。参考出品だったが、治具/工作物と3D段取りデータをiPadに重ねて表示していた。段取り図がバーチャル指示で分かりやすい! 必要な情報と正誤がひと目で分かる仕組みなので、誰でも、素早く簡単に正確な段取りができる仕組みだ。

続いて、どんなギヤでも高能率複合加工ができるギヤスカイビングセンタ「GS200H + 協調ロボット搬送システム」を拝見。こちらは全ての工程をワンチャックで高精度加工するという高能率がウリだ。今回は参考出品だがオペレータの代わりに自動化対応をしているデモを見ることができた。ビジョンで工作物を識別し、ロボットが扉を開けて工作物を着脱している。ロボットは簡単に設置できるうえ、オペレータと同一エリアで作業ができる“安全柵レス”が特長。しかもロボット台車は手動で移動も可能だ。こうした仕組みは、休日時の生産対応や必要な時に設置して使用できるというフレキシブルさが嬉しい。

続いて、どんなギヤでも高能率複合加工ができるギヤスカイビングセンタ「GS200H + 協調ロボット搬送システム」を拝見。こちらは全ての工程をワンチャックで高精度加工するという高能率がウリだ。今回は参考出品だがオペレータの代わりに自動化対応をしているデモを見ることができた。ビジョンで工作物を識別し、ロボットが扉を開けて工作物を着脱している。ロボットは簡単に設置できるうえ、オペレータと同一エリアで作業ができる“安全柵レス”が特長。しかもロボット台車は手動で移動も可能だ。こうした仕組みは、休日時の生産対応や必要な時に設置して使用できるというフレキシブルさが嬉しい。

他にも、いつまでもより良く使用できるために多彩なメニューを提案する「ライフサイクルサポート」や、ミニマムコストから始められる「JTEKT - IoE ソリューション」など見どころが豊富だった。

「第4回YASDAカップ 少年サッカー大会(U-12)」優勝は矢掛フットボールクラブ(矢掛FC)

地域貢献と青少年の健全育成に寄与することを目的に、安田工業(社長=安田拓人氏 本社:岡山県浅口郡里庄町)大会事務局が主催する「第4回YASDAカップ 少年サッカー大会(U-12)」が11月10日、寄島三ツ山スポーツ公園多目的広場で開催された。大会当日は天候にも恵まれ、晴天の中、10チームの戦いとなった。優勝を果たしたのは矢掛フットボールクラブ(矢掛FC)。

地域貢献と青少年の健全育成に寄与することを目的に、安田工業(社長=安田拓人氏 本社:岡山県浅口郡里庄町)大会事務局が主催する「第4回YASDAカップ 少年サッカー大会(U-12)」が11月10日、寄島三ツ山スポーツ公園多目的広場で開催された。大会当日は天候にも恵まれ、晴天の中、10チームの戦いとなった。優勝を果たしたのは矢掛フットボールクラブ(矢掛FC)。

大会事務局の大室成弘 安田工業総務課長は、「2016年に第1回を開催し、2017年、18年と2年続けて台風の影響で中止になったが、なんとか3年ぶりに開催することができ非常に嬉しく思っている。出場した子ども達が5年、10年後に“YASDAカップに出場しました!”と当社に応募してくれたらこんなに嬉しいことはない。」と子ども達の将来に期待を滲ませた。

第4回YASDAカップ最終順位表

●優勝

矢掛フットボールクラブ(矢掛FC)

●準優勝

井原フットボールクラブ(井原FC)

●第3位

鴨方サッカースポーツ少年団(鴨方SSS)

●第4位

アルコバレーノフットボールクラブ(アルバレーノFC)

●第5位

笠岡フットボールクラブ(笠岡FC)

●第6位

ラファーガフットボールクラブ(ラファーガFC)

●第7位

笠岡中央サッカー少年団(笠岡中央SS)

●第8位

芳井少年サッカークラブ(芳井SSC)

●第9位

里庄フットボールクラブ(里庄FC)

●第10位

金光ジュニアサッカークラブ(金光JSC)

最優秀選手賞・優秀選手賞

( )内は学年

最優秀選手賞1名

●矢掛フットボールクラブ

佐藤 旬(小6)

優秀選手賞10名

●矢掛フットボールクラブ

石川竜次(小6)

●井原フットボールクラブ

小玉 廉(小5)

●鴨方サッカースポーツ少年団

門田和樹(小6)

●アルコバレーノフットボールクラブ

平田琥絆(小6)

●笠岡フットボールクラブ

徳山歩真(小6)

●ラファーガフットボールクラブ

小野 洸(小5)

●笠岡中央サッカー少年団

川相雄佑(小6)

●芳井少年サッカークラブ

内田幸希(小6)

●里庄フットボールクラブ

髙丸大和(小6)

●金光ジュニアサッカークラブ

掛川仁太(小6)