ニュース

【年頭所感】DMG森精機/オーエスジー/日立建機

「最善の納期とサービスに尽力」

■DMG森精機 取締役社長 森 雅彦

新年明けましておめでとうございます。

新年明けましておめでとうございます。

昨年は、世界各国で猛暑や大雪などの異常気象が観測され、日本国内でも度重なり発生した台風、豪雨、地震が事業、生活面、多岐にわたり日常を見直す契機になりました。また、米国トランプ政権による外交・移民・安全保障政策は、世界中の経済、地政学的リスクに影響を及ぼしています。一方、EV化や無人化といった産業の変化により、工作機械業界では5軸化、自動化、複合化、それに伴うデジタル化へのニーズが高まっています。

昨年11月に東京ビッグサイト(国際展示場)で開催されたJIMTOF 2018では東8ホールを貸し切り、22台の工作機械がつながった一つの工場を再現した「DMG MORIのデジタルファクトリー」をご紹介いたしました。ブースには期間中合計で過去最高となる約85,000名のお客様にお越しいただきました。

DMG森精機株式会社(以下、DMG森精機)は1948年に株式会社森精機製作所として創業し、昨年2018年10月26日に創立70周年を迎えました。これもひとえにお客様並びに関係者の皆様のご愛顧の賜物と深く御礼申し上げます。周年記念事業として、日本全国70社・団体のお客様・教育機関のもとへ70台の5軸加工機DMU 50 3rd Generationの1年間無償貸出しを開始いたしました。各お客様の工場へDMG森精機社員を派遣しプライベートレッスンを実施するなど、5軸に対する抵抗感の払拭・意識改革に努めています。

昨今の複雑加工へのニーズに対応するため、①教育機関への工作機械貸出し、②NCスクール、③5軸プライベートレッスン、④職業訓練校支援の4本柱を掲げ、DMG森精機は今後も最新技術や5軸加工の教育・普及に尽力してまいります。さらに、これらを支える新たなアプリケーションエンジニア育成制度を昨年はじめより導入いたしました。若手より選抜された社員が3年間で徹底的にあらゆる工作機械の操作方法を習得し、お客様の元に自信を持って派遣できるプロフェッショナルとなって日本各地の製造現場をサポートする予定です。2020年までに約100名の養成を目標としています。

また、「よく遊び、よく働き、よく学ぶ」をモットーに、コアタイム制や在宅勤務といった社員の柔軟な働き方を後押しするとともに、全従業員の有給休暇20日取得を徹底いたします。加えて、本年からは勤務間インターバル制度の導入で連続12時間以内勤務の徹底、厳密な労働時間管理を行います。

本年も、世界中のお客様に、優れた品質の製品を最善の納期とサービスでお届けすべく、尽力して参ります。

引き続き変わらぬご支援、ご愛顧を賜りますようお願い申し上げます。

「目標は夢より高く」

■オーエスジー 代表取締役社長兼CEO 石川則男

2019年の新春を迎え、謹んでお慶び申し上げます。

2019年の新春を迎え、謹んでお慶び申し上げます。

昨年は好調な世界経済に支えられ幅広い産業で需要が高まりましたが、多くの企業が人手不足と格闘した1年でもありました。受注が好調だったことに加えて、生産性向上を目指した設備投資意欲が高まりました。IOTと自働化がキーワードとなり未来志向の設備投資が増加し生産財市場はかつてないほどの活況となりました。その一方、トランプ政権が仕掛けた貿易戦争は米中の覇権争いの様相となり、秋以降は中国景気の減速が顕著になるにつれ、世界経済の不透明さが増しました。

当社は一部の製品で供給が追い付かないこともあり、また慢性的な人手不足を補うために愛知県新城市の工場敷地内に新建屋を建設し国内の生産体制を刷新することにいたしました。新工場では「目標は夢より高いスマート工場」を目指します。そしてこの新工場を起点に、今後競争力をさらに強化し、EV、航空機、医療といった新しい需要に対応してまいります。

2018年は創立80周年の1年でしたが、大変良い80周年を送ることが出来ましたのも、多くのお客様に支えられたお陰と大変感謝申し上げる次第です。81年目の年は「目標は夢より高く」、を掲げ積極的な経営を心掛ける所存です。

最後になりますが、日本経済の益々の発展と皆様のご健勝を祈念いたしまして年初のご挨拶とさせていただきます。

「事業展開を強化」

■日立建機 執行役社長 平野耕太郎

あけましておめでとうございます。

あけましておめでとうございます。

新年を迎えるにあたり一言ご挨拶申し上げます。

昨年の建設機械需要は、一部の国で減少が見られたものの、ほとんどの地域および国で一昨年を上回る状況となりました。またマイニング市場においても、資源価格の安定により、すでに稼働している機械の修理や新車需要が堅調でした。米中の貿易摩擦や英国の欧州離脱などの問題はありますが、工事現場の機械化やインフラ強化の必要性などにより2019年の建機およびマイニング機械の需要は、おおむね堅調に推移するものと期待しています。

このような市場環境の下、お客さまの建設機械ビジネスに期待されるニーズはさらに大きくなり、「モノ+コト」による、工事現場の安全性向上、生産性向上、燃費などのランニングコストの低減はもちろんのこと、環境対応などにも広がりつつあります。このようなご要望はどれをとってみても難しい課題ですが、そこにビジネスチャンスがあります。IoTやICTを駆使し、機械本体だけではなく、サービスやレンタル、中古車なども含めたトータルのソリューション提案を進めていきます。具体的には、昨年事業展開の足掛かりを作った北米のレンタルビジネスや、コンパクト機械のEV開発会社の活用など、事業展開を強化していきます。

2019年度は、2017年度を初年度とする中期経営計画「CONNECTTOGETHER2019」の最終年度となります。こうしたお客さまのご要望の一歩先を見据えて、日立グループの総合力で大きな変化に対応していくと同時に、引き続き収益向上のための施策を進め、ステークホルダーの皆さまのご期待に応えていく所存です。

最後になりましたが、2019年が皆さまにとって平和で穏やか、そして明るい年になることを祈念して、年頭のご挨拶とさせていただきます。

HCI ROBOT CENTERが開設

あいさつに立った奥山社長は、日頃の感謝を述べたあと、「HCIはケーブル製造装置メーカーとして創業して17年、ロボットシステムインテグレータとして10年になる。ケーブルのような柔軟物を扱うSIer(システムインテグレーターの通称)として、また、AIを自社開発しているSIerとして広く認知されるようになった。ロボットやAI技術をもってこの南大阪や利活用により活性化したい。」と意気込みを示した。

来賓の南出賢一泉大津市長、高寺壽泉大津商工会議所副会頭、遠藤たかし日本維新の会国会対策委員長・衆議院議員、杉ひさたけ公明党国際局次長参議院議員の代理で、川久保一司秘書、久保田和雄日本ロボット工業会FA・ロボットシステムインテグレータ協会 会長、高橋大弐近畿能力開発大学校校長より、祝辞が述べられた。

午後3時より、日本ロボット工業会システムエンジニアリング部会長・FA・ロボットシステムインテグレータ協会参与の小平紀生 三菱電機FAシステム事業本部主席技監を講師に招き、「地域のロボット&AIシステム導入促進とSIerの重要性」をテーマに記念講演が行われた。式典終了後は、懇親会が行われ、川野憲志 倉敷紡績社取締役・執行役員、平井出浩志 三菱電機関西支社副支社長が挨拶をした。

三菱日立ツールの魚津工場が再稼働

三菱日立ツール(社長=増田照彦氏)が、富山県魚津市に保有し休止中の魚津工場を再稼働すると決定した。魚津工場は1936年に株式会社魚津製作所として創業し、その後1997年に日立ツール株式会社に合併、ドリルの製造拠点として2009年まで操業していたが、事業再編により野洲工場に業務を移管して休止していた。 1933年に設立した同社は、2015年4月に三菱マテリアルグループの一員に加わり、MOLDINOブランドのもと金型加工分野向け超硬工具に軸足を置く事業戦略を掲げて世界に展開を進めている。 今回の件について同社では、「中長期的な事業プランを検討する中で、現在の製造拠点である成田工場(千葉県成田市)、野洲工場(滋賀県野洲市)に加えて生産スペースを確保することが必要であり、検討の結果、休止している魚津工場を再稼働することが当社ならではのものづくりを究めるために最も有効であると判断した。」と述べている。■計画概要事業所名::魚津工場所在地::富山県魚津市土地建物::敷地面積約23,400㎡延べ床面積約11,000㎡改修工事着工予定: 2019年度稼働開始予定::2020年度事業内容:超硬工具の加工

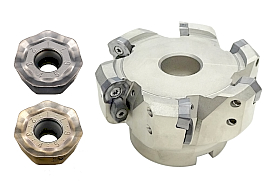

ダイジェット工業がヘプタミルサイズを拡張!

ダイジェット工業(社長=生悦住 歩氏)が、ヘプタミルにフェースミルタイプ「HEP-FM 形」及び低抵抗インサート「ML ブレーカー」を1月より発売する。

ダイジェット工業(社長=生悦住 歩氏)が、ヘプタミルにフェースミルタイプ「HEP-FM 形」及び低抵抗インサート「ML ブレーカー」を1月より発売する。

今回、従来から好評を博しているミーリング荒加工の大きな切込み深さにおいて、切りくず排出量を高め、高能率加工を可能にした「ヘプタミルHEP 形」にフェースミルタイプ「HEP-FM形」にシリーズを追加。

インサートは、7コーナ仕様の経済的な形状で、切削抵抗を低減させ環境への対策も行っている。今回、加工振動を抑制する新型インサートML ブレーカーをバリエーションに追加し、生産の効率化を高め、さらなるコストダウンに貢献する。

■特長

① 「ヘプタミルHEP 形」は、名前の通り7角形(ヘプタゴン)のインサートを使用したカッタであり、7コーナ使用可能最大切込み深さが5mm、また切れ刃最大切込み深さは12mmまで可能。エアカット時間を短縮し、高能率加工可能な形状としている。

② ポジ刃形の採用及び加工面に対して、切込み5mmを超える外周のバックテーパが片角3°~4°および正面すかし角が9°~10°と大きく逃げているため、大きな切込み量においても切削抵抗が低く、高送り加工が可能であり、かつ掘り込み加工時でも切削抵抗の変動が少ない特長をもつ。

③ 新ブレーカー付きインサートML 形は、切削抵抗をさらに低減させ、切削熱の影響を軽減し、機械主軸への負担を軽減させた。チップ材種には、新材種であるJC8118 とJC7550 を採用し、鋳鉄、炭素鋼、工具鋼からステンレス鋼、Ti 合金等の難削材加工まで対応を可能としている。

■サイズ・価格(税抜価格)

●ヘプタミルフェースミルタイプ「HEP-FM 形」

・本体サイズφ50(3 枚刃)~φ200(9 枚刃)

・本体標準価格:48,000 円(φ50)~189,800 円(φ200)

●低抵抗インサート「ML ブレーカ―」

・インサート材種:JC8118、JC7550(PVD コーティング)

・インサート標準価格:1,400 円(税抜価格)

アマダホールディングスが富士宮に新工場棟、サプライヤー拠点を建設 ~グローバル供給体制の確立とサプライチェーンの最適化を目指す~

「モジュール工場」「アマダサテライトパーク」ともに、稼働開始は2020 年4 月の予定。

アマダグループは、現在、中期経営計画における成長戦略として取り組んでいるファイバーレーザ加工機や自動化ソリューションの拡大に伴い、北米や欧州で新工場の建設や既存工場の拡張を進めており、富士宮地域における拠点の新設は、グローバルで増加する需要に対して、基幹モジュールを一極で集中生産し国内外の製造拠点に供給することで、一貫した性能や品質を保持するとともに、高効率な生産体制を確立することを狙いとしている。

さらに、岐阜県にある土岐事業所では、曲げ加工機や自動化対応商品の増産を計画しており、これら3 拠点の建設、整備にかかる投資総額は、約200 億円。

■富士宮事業所 モジュール工場概要

名 称:株式会社アマダ 富士宮事業所 モジュール工場

所 在 地:静岡県富士宮市北山

建築面積:16,400 m2 (鉄骨、1階建)

延床面積:15,300 m2

建設計画:2019年3月着工、2020年1月竣工予定

基幹モジュール 生産品目・能力:レーザ加工機用 :月間130モジュール(マシン130台/月相当)、パンチ・レーザ複合機用 :月間110モジュール(マシン 55台/月相当)

■アマダサテライトパーク 概要

名 称:株式会社アマダ アマダサテライトパーク

所 在 地:静岡県富士宮市南陵

建築面積:合計 10,300㎡、工場棟 9,200 m2、厚生棟 1,050㎡ (鉄骨、2階建)

延床面積:合計 13,500㎡、工場棟 11,300 m2、厚生棟 2,100㎡

建設計画:2019年3月着工、2020年1月竣工予定

稼働内容:板金加工機械用制御盤、ブラシテーブルやモジュールの生産、パンチ加工機・曲げ加工機用部品の塗装

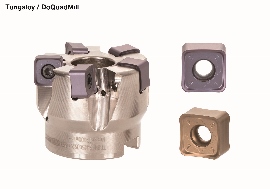

タンガロイが新製品ラッシュ! 平面フライスカッタ「DoQuad-Mill」、びびり抑制ダンパー付旋削ホルダ「BoreMeister」、「DrillMeister DMC」ヘッド拡充!

タンガロイ(社長=木下 聡氏)の新製品ラッシュが続いている。このほど、平面加工用カッタ「DoQuad-Mill」(ドゥー・クアッド・ミル)、内径旋削加工において、最大工具突出しL/D=10を可能とした防振機構を搭載した深穴内径旋削加工用工具「BoreMeister(ボア・マイスター)」、ヘッド交換式ドリル「DrillMeister(ドリル・マイスター)」に新形状と新材種を組み合わせた新ヘッド「DMC」の3商品を同時発売した。

平面加工用カッタ「DoQuad-Mill(ドゥー・クアッド・ミル)」

「DoQuad-Mill」は、干渉物への接近性を追求した平面加工用カッタ。一般的な平面加工用カッタは、45°の切込角のため、ワーク形状によっては、立壁やクランプ冶具といった障害物に干渉してしまう場合があったが、同製品は準直角の切込角を採用しており、障害物の近傍まで平面加工が可能である。

「DoQuad-Mill」は、干渉物への接近性を追求した平面加工用カッタ。一般的な平面加工用カッタは、45°の切込角のため、ワーク形状によっては、立壁やクランプ冶具といった障害物に干渉してしまう場合があったが、同製品は準直角の切込角を採用しており、障害物の近傍まで平面加工が可能である。

インサートは8コーナの経済的なインサートを採用している。凹形のインクリネーションを有した切れ刃により、切りくず形状がコンパクトとなり、噛み込み等のトラブルを抑制することに成功した。切れ刃のすくい角は大きく、ポジインサートを採用したカッタと同等の切削抵抗を実現しているため、低剛性のワークや、低クランプ剛性のワークの加工にて効果を発揮する。

カッタボディは工具径φ50~100 mmの設定で、標準刃、多刃仕様を在庫する。標準刃仕様はびびりの生じやすい加工に向き、多刃仕様は能率重視の加工に最適である。インサートはR2.0、R1.2、R0.8の3種類のコーナRを選択でき、多種多様な加工用途に対応する(R1.2、R0.8は2019年1月発売予定)。

■主な特長

●障害物の近傍まで平面加工が可能

●経済的な8コーナインサート

●低抵抗で、低剛性のワークや低クランプ剛性のワーク加工に最適

■主な型番と標準価格(いずれも税抜価格)

●カッタボディ

・THSN12M050B22.0R04:55,300円

・THSN12J100B31.7R08:85,200円

カッタ:計20形番

●インサート

・SNMU120620EN-MM T1215:1,620円

・SNMU120608HNEN-MM AH3135:1,470円

インサート:計8形番

防振機構を搭載した深穴内径旋削加工用工具「BoreMeister(ボア・マイスター)」

航空機産業や建築機械産業をはじめとする多くの産業において製造される部品には、突出しが長い深穴内径旋削加工の要求がある。このような加工に対し、一般的な内径旋削加工で使用される鋼製や超硬製の工具を使用した場合、加工中に発生する振動により加工面品位の低下やインサートの異常損傷が発生するため、安定加工を行うことが困難だった。今回同社が発売する防振機構を搭載した深穴内径旋削加工用工具「BoreMeister」は、この加工中に発生する振動を抑制することにより、従来、安定して加工することが困難だった突き出しの長い深穴内径旋削加工を安定して加工することを可能とし、生産性を確実に向上させる革新的な工具シリーズである。

航空機産業や建築機械産業をはじめとする多くの産業において製造される部品には、突出しが長い深穴内径旋削加工の要求がある。このような加工に対し、一般的な内径旋削加工で使用される鋼製や超硬製の工具を使用した場合、加工中に発生する振動により加工面品位の低下やインサートの異常損傷が発生するため、安定加工を行うことが困難だった。今回同社が発売する防振機構を搭載した深穴内径旋削加工用工具「BoreMeister」は、この加工中に発生する振動を抑制することにより、従来、安定して加工することが困難だった突き出しの長い深穴内径旋削加工を安定して加工することを可能とし、生産性を確実に向上させる革新的な工具シリーズである。

一般的な内径旋削加工では、加工形態により鋼製や超硬製などの工具を使い分けることが一般的である。使い分けの基準として、鋼製はL/D=3まで、超硬製はL/D=5までを同社では推奨している。しかし、このような鋼製や超硬製では、L/D=5を超えるL/D=10のような深穴内径旋削加工での振動を抑制し安定した加工を行うことは非常に困難である。防振機構を搭載した同製品は、工具本体に内蔵された独自の振動抑制機構によって、最大工具突出しL/D=10の深穴内径旋削加工を安定して加工することが可能である。

このメカニズムは、工具本体に内蔵されたウェイトが、振動を打ち消す方向に動作することで、加工により発生する振動とウェイトの動作に位相差が発生し、加工により発生する振動を減衰させる。これにより、深穴内径旋削加工における加工面品位低下やインサートの異常損傷の発生を抑制し、安定加工・長寿命を実現する。

「BoreMeister」は、防振バー本体とボーリングヘッドを組み合わせて使用する工具であり、接合部には取付け精度を高めるためのセレーション構造を採用、これらをネジで接続することで、様々な加工形態に対応する多種多様なヘッドを選択可能である。

防振バー本体は工具径φ16・20・25・32・40・50・60mm、また加工形態に応じてL/D=7・10の2種類を選択可能で、全14アイテムを設定している。ボーリングヘッドは、ポジインサートCCMT・DCMT・VCMT用と、ネガインサートDNMG・VNMG用の、全34アイテム。

■主な特長

●独自の振動抑制機構により、最大工具突出しL/D=10の深穴内径旋削加工が可能

●防振バー本体とヘッドの組み合わせにより、最小加工径φ20mmが可能

●様々な加工形態に対応する多種多様なヘッド

■主な型番と標準価格(いずれも税抜価格)

●防振バー本体

・D16-L156-7D-C:123,500円

・G20-L260-10D-E:270,600円

・D32-L320-7D-C:139,800円

・D60-L808-10D-C:610,300円

●ボーリングヘッド

・S16-SCLCR06-H:28,600円

・S25-SVUCL11-H:31,600円

・S40-DDUNR15T-H: 34,200円

先端交換式ドリル 「DrillMeister(ドリル・マイスター)」DMCヘッド拡充

「DrillMeister」は独自の自己拘束型クランプシステムの採用により、簡単で迅速なヘッド交換を可能する製品で、工具交換は、ツールホルダからのドリルボディの脱着や突出し量の調整が不要、ヘッドを付け替えるのみになるため工具交換時間を大幅に短縮できるとして好評を博しているが、今回、この製品に新形状ヘッド「DMC」を拡充した。

「DrillMeister」は独自の自己拘束型クランプシステムの採用により、簡単で迅速なヘッド交換を可能する製品で、工具交換は、ツールホルダからのドリルボディの脱着や突出し量の調整が不要、ヘッドを付け替えるのみになるため工具交換時間を大幅に短縮できるとして好評を博しているが、今回、この製品に新形状ヘッド「DMC」を拡充した。

DMCヘッドは独自のチゼル形状を有し、このチゼル形状により12Dのドリルでも下穴無し加工が可能な程の抜群の食いつき性能を発揮する。この食いつき性能の向上により、優れた穴径精度や真円度を得ることが可能になった。またDMCヘッドではダブルマージンを採用している。ダブルマージンは、加工中のヘッド挙動を安定化し、加工面粗さの向上や真直度の向上に大きく寄与する。

DMCヘッドは新材種AH9130を採用しており、AH9130はドリル用に開発された新材種で、3種類のNano積層膜を融合した「トリプルNanoテクノロジー」を盛り込んだコーティング膜種を適用。このコーティングにより、ドリル加工に必要な「耐摩耗性」「耐欠損性」「耐酸化性」「耐溶着性」「耐被膜剥離性」を高次元で共存させることで、様々な加工状況において長寿命を実現する。

今回の拡充により、DrillMeisterは加工精度の向上・工具寿命を改善し、顧客の加工コスト低減に大きく貢献する。

■主な特長

●ヘッド径:φ10.0~φ19.9(0.1mm飛び)サイズを拡充

●クイックセンタリング形状を採用する事で抜群の食いつき性能を実現し、穴径精度・真円度を改善

●ダブルマージンの採用により、優れた加工面粗さと真直度

●優れた加工性能により12Dドリルも下穴無しでの加工が可能

■主な形番と標準価格(いずれも税抜価格)

●ヘッド

・DMC100 AH9130:8,680円

・DMP150 AH9130:10,080円

・DMP190 AH9130:14,040円

全アイテム:100形番

アマダマシンツールとデンソーが、「MF技術大賞」を受賞 ~最適なスライドモーションでの成形で、高精度加工を達成~

受賞製品の「サーボプレスを用いた自動車部品用超高精度絞り加工品(切削レス)」は、自動車の電動パワーステアリング用のモーターケースを構成する部品。従来、8,000kNの大型トランスファプレスを主体とした工程を、被加工材と金型を自動で交換する循環プレス加工システムを新たに開発、構築したことにより、アマダマシンツールの2,000kN のデジタル電動サーボプレス「SDEW-2025」1台で実現している。

MF技術大賞は、鍛圧塑性加工技術の発展に寄与することを目指して、Metal Forming (MF)に不可欠な鍛圧機械、製品加工、金型、システム、素材、製品組立、研究の7つの項目について評価し、「ものづくり総合力」を顕彰する賞。アマダグループの「MF技術大賞」の大賞受賞は、2010-2011、2012-2013、2014-2015に続いて4回目となった。

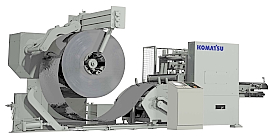

コマツ産機がハイテン材対応レベラーフィーダ「SF100H-1」新発売

コマツ(社長=大橋徹二氏)の100%子会社であるコマツ産機(社長=川西宣明氏)がこのほど、コイル幅1000mmの新型レベラーフィーダ「SF100H-1」を発売した。

コマツ(社長=大橋徹二氏)の100%子会社であるコマツ産機(社長=川西宣明氏)がこのほど、コイル幅1000mmの新型レベラーフィーダ「SF100H-1」を発売した。

この製品は、搬送能力を高めるとともに、本年3月に発売した新型サーボプレス「H2FM」とラインナップして同期制御を行うことで、従来機比約30%の生産性向上を実現。また、新構造オープナーの搭載により、レベラーフィーダへのコイル通板を確実に行えるようになる。

なお、コイル幅600mm、800mm、1300mm対応機種もシリーズ化し、順次発売予定。

2018年11月分工作機械受注総額は1,316.1億円 日工会

日本工作機械工業会がこのほどまとめた2018年11月分の受注実績は以下の通り。2018年11月分工作機械受注総額は、1316.1億円(前月比△5.7% 前年同月比△17.0%)となった。2カ月連続の1400億円割れで本年最低額も、11月では過去4番目。1,000憶円超えは25カ月連続。中国を除き、おおむね堅調に推移。 内需は575.8億円(前月比△0.1% 前年同月比+6.0%)で、11月としてリーマンショック以降の最高額を記録。(従来17年11月:543.2憶円)。展示会効果の反面、自動車等の現象により、前月比ほぼ横ばい。 外需は743.0憶円(前月比△9.7% 前年同月比△28.9%)で、中国を中心に東アジアで減少し、3カ月ぶりの800憶円割れ。一方、欧州、北米は堅調で、11月としては過去4番目と高水準持続。 2018年のピークに比べ、やや水準は下がるも、高水準の受注が継続。今後も一定レベルを維持すると期待されるが、通商問題等の影響を注視。

11月分内需

575.8億円(前月比△0.1% 前年同月比+6.0%)。・2カ月連続の600億円割れ。11月ではリーマンショック以降の最高額(従来17年:543.2憶円)・前月比2カ月連続減少。前年同月比22カ月連続増加。・業種毎に変動は見られるものの、国内需要は総じて堅調持続。① 一般機械 229.7億円(前月比+5.8% 前年同月比+0.9%) うち金型 21.6億円(前月比△10.2% 前年同月比△7.1%)② 自動車 191.8億円(前月比△6.2% 前年同月比+7.1%) うち部品 134.8億円(前月比+0.7% 前年同月比+5.8%)③ 電気・精密 60.6億円(前月比△2.2% 前年同月比+9.2%)④ 航空機・造船・搬送用機械 17.5億円(前月比△25.3% 前年同月比+14.5%)

11月分外需

740.3億円(前月比△9.7% 前年同月比△28.9%)・3カ月ぶりの800憶円割れ。11月では過去4番目(①17年:1041.7憶円、、②11年742.7億円)・前月比2カ月連続減少。前年同月比2月連続減少。・前年同月比が高水準のため、前年同月比減少幅は大きいが、欧州、北米は堅調持続。① ア ジ ア:284.9億円(前月比△9.1% 前年同月比△49.9%)・東アジア:184.7億円(前月比△14.2% 前年同月比△62.1%)〈韓 国〉24.9憶円(前月比△21.4% 前年同月比+45.9%) 〈中 国〉136.0億円(前月比△10.1% 前年同月比△67.0%)・その他アジア100.2億円(前月比+2.0% 前年同月比+23.1%)〈イ ン ド〉44.9億円(前月比+24.0% 前年同月比+85.9%) 欧 州:183.0億円(前月比△19.2% 前年同月比△7.1%)〈ド イ ツ〉55.7億円(前月比△8.6% 前年同月比△3.2%)〈イタリア〉29.6億円(前月比△21.3% 前年同月比△14.7%) ② 北 米:261.3億円(前月比△1.6% 前年同月比+1.6%)〈アメリカ〉238.9億円(前月比+3.5% 前年同月比+8.1%)〈メキシコ〉 12.0億円(前月比△33.1% 前年同月比△41.6%)

天田財団が「平成30年度助成式典」を開く

公益財団法人天田財団(理事長=岡本満夫氏)が12月1日、神奈川県伊勢原市のFORUM246で「平成30年度助成式典」を開いた。今回の助成総数は100件で、助成金総額は2億6,367万円。うち、研究開発助成の合計は90件、2億6,018万円、国際交流助成の合計は10件、349万円。昭和62年の設立以来、31年間で累計助成件数は1,683件、助成金総額は26億9,084万円となった。

この財団は、1987年に(株)アマダ(現(株)アマダホールディングス)の創業者であり、当時同社会長の天田勇氏を設立代表者として、財団法人天田金属加工機械技術振興財団が設立。金属等の塑性加工分野における機械・加工システム技術に関する研究開発助成事業並びにその普及啓発事業を通じて、塑性加工機械に関する技術の向上を図り、広く金属加工業界および経済の発展に寄与することを目的として設立された。2007年からは、研究開発助成の対象を時代のニーズに合わせて、レーザプロセッシング分野へと拡大した。2011年には公益認定を受け、公益財団法人天田財団へと名称を変更し、現在に至っている。

「科学技術のイノベーションを絶えず起こし続ける努力を」

「本年度の助成は、過去最大となった。今年のノーベル賞は医学生理学賞の京大の本庶先生が受賞された。われわれの特に近いところにある物理学賞だが、ツールとして、高強度・短パルスレーザーに関する研究分野でも助成しており、大変誇らしい。現在、超スマート社会という、その実現に向けて各分野が取り組んでおられると思うが、産業の分野では、コネクテッドインダストリーズによる、企業、人、機械、そしていろいろな技術がオープンで、それ全体がつながっていくという新しい付加価値を創出することが期待されている。天田財団も、このような世の中の変化に対応するように、大きくその波に乗っていく必要があるのではないかと思っている。本年度は、単に助成金の規模だけを拡大するのではなく、より中身を濃く、解くべき課題を提示する助成、あるいは現在進行形の研究への助成、そして未来を支える若手研究者への助成と、助成の目的と役割を明確化にしてきた。わが国が持続的な発展を実現して、これから世界で指導的な役割を果たすためには、科学技術のイノベーションを絶えず起こし続ける努力というのが必要だと思う。金属などの加工に関する優れた研究活動、国際交流への助成、そしてその助成の研究成果を実際に使える形にするように産業界へ普及の啓発をしていくということは、当財団の社会的な使命でもある。本日の助成式典では、皆さまに天田財団の思いを、受け取っていただき、この研究の取り組みを行うための大事なスタートであると考えている。今後もこのような研究が進展していくように心から期待している。」

来賓祝辞

岡本経済産業省素形材産業室長のあいさつの概要は次のとおり。

「素形材産業は、自動車、電機などをはじめとする、あらゆるユーザーに部品として供給する、わが国ものづくりの優れた技術力と高い信頼性の基盤を支える重要なサポーティングインダストリーである。現在、わが国ものづくり産業は大きな転換点に直面している。これまでもさまざまな試練を乗り越え、わが国の経済が堅調さを取り戻しつつある現在、モノ自体に伴う競争のみではなく、モノを通じて市場にいかなる付加価値をもたらすかといった競争が生じており、わが国のものづくり産業が十分に即応していくということが求められている。このような世界的な産業構造の変革に当たって、IoT、AI等の時代に対応した取り組みが不可欠であり、企業や業種の枠を超えて産官学が連携し、よりオープンな関係を構築していくことが重要である。これはまさに、貴財団が30年以上にわたり推進してこられた、産官学の連携と目的を同じとするものである。経済産業省でも、さまざまな業種、企業、人、機械などがつながることにより、新たな付加価値、価値創出を図り、顧客や社会の課題を解決するわが国産業の未来像、これをコネクテッドインダストリーズと呼び、掲げている。IoT、ビッグデータ、AIなどをフルに駆使し、データという新たな経営資源を有効活用できる環境整備に取り組み、皆さまをしっかりと支援していきたい。昨今、高く評価されてきた日本のものづくりに対する信頼を揺るがす事態が、残念ながら製造業において起こっている。わが国のものづくりへの高い信頼を損なわれかねない状況にある。製造業自ら日本のものづくりの信頼を考え、その向上に努めることが重要であるだけでなく、ここにお集まりの研究者各位が長年にわたり培ってこられた研究成果を再認識し、さまざまな経験を強みに変え、改めて日本のものづくりの信頼獲得に、ひいてはわが国製造業の発展にご貢献いただくことを切にお願い申し上げる。」

「近年、わが国産業、特にものづくりの現場は大変革の時代を迎えている。少子高齢化、生産年齢人口の激減、働き方改革など、労働環境の変化に加え、環境への配慮、エコロジーへの対応等はますます加速している。さらには大量生産を望めない日本では多品種少量、変種変量の中で、いかに付加価値を入れていくかという課題を抱えており、メカ的な構造のみならず、ITやソフト、制御を含めた技術革新によって、なんとか解決策を見いだそうと競合ひしめく中、われわれ機械メーカーとしては切磋琢磨しているのが現状である。われわれの業界では、2年に1回大きな世界的展示会がある。今年は10月に欧州、そして日本では11月に日本国際工作機械見本市JIMTOF2018など非常に来場者が多くて活況を呈している。それだけ製造業に関わる方々は多くの課題を抱え、なんとか新しい技術や商品を見いだして、自分の会社なり職場で解決をしていきたいという要望が非常に強いということを実感した。しかしながら、なかなか画期的商品というのが簡単に出るわけではない。例えばレーザーだと発振器という電源、ここの基本的な部分は、それほど各社差はない。そういう中で、要素技術・加工技術等、アプリケーション、センサー等を駆使して、なんとか新しい現場に役に立つ商品、加工技術というものを提供できないか、という視点が非常に重要になっている。皆さまの研究成果は、最終的には社会実装されて役に立つよう種をまかれていると認識している。ますますご研究にまい進されることを期待している。」

総評

「天田財団の目的は、金属等の加工に関する学術の振興と新しい科学技術の創出を図り、わが国の産業および経済の健全な発展に寄与することである。金属等とは、産業界で重要な材料を広く捉えている。わが国の産業、経済の発展に寄与する塑性加工、レーザー加工の研究開発を助成している。わが国の産業は、部材を購入し、加工し、部品、モジュール、システム等を製造し、付加価値を得ることで経済的利益を得ている。すなわち、アウトカムの視点、社会的インパクトの視点から、有益かつ、革新的かつ、創造的な加工技術の研究を助成している。論文、特許申請等のアウトプットに終わらず、実効性のあるアウトカムを達成し、社会にインパクトを与えていただきたいと期待している。事業として、加工技術に関する研究助成ならびに加工技術に関する国際交流の助成に加えて、研究成果の普及啓発の事業を実施している。貴重な助成の成果の普及啓発は、事務局の努力で年間を通じて研究成果報告会等を実施し、社会、産業界に天田財団の研究成果を普及させている。」と述べたあと、平成30年度の助成プログラムの特徴を4つ挙げた。

(1)助成金総額は過去最高の2億6,450万円と予算化した。

(2)重点研究開発助成の1,000万円口は、最新の技術動向や社会的ニーズを研究課題、キーワードとして提示し、その技術課題を解く、テクニカルソリューションを達成する研究を対象としている。キーワードにはIoT、AI等を含んでいる。

(3)一般研究助成、天田財団の助成対象分野の研究開発を広範囲に支援。

(4)奨励研究助成、国際会議参加助成。国際シンポジウム等、準備および開催助成に、若手研究者育成に特化した若手研究者枠を設けた。今後のわが国の加工技術の発展には、若手人材の参入、育成が必須なので、研究分野の間口を広くして、若手研究者枠を設けた。

塑性加工分野への研究開発助成実績は、解くべき課題を提示した重点研究助成において、2件助成した。現在進行形の研究の一般研究助成は31件。未来を支える若手研究への助成・奨励研究は16件助成した。なお、今年度は申請額を満額助成している。

レーザー加工分野への研究開発助成実績については、解くべき課題を提示した重点研究助成を5件助成した。現在進行形の研究の一般研究助成は19件。未来を支える若手研究者への助成、若手の奨励研究は16件助成した。全て意欲的な研究課題申請であり、成果を期待して申請額を満額助成している。