ニュース

2017(平成29)年 ロボット年間統計まとまる

冨士原 寛 専務理事の説明によると、2017(平成29)年は、受注・生産・出荷の実績は、受注は23万5,268台(前年度比+27.8%)、金額は9,447億200万円(同+27.8%)となった。生産は、23万3,981台(同+34.0%、金額は8,776億5,700万円(同+24.8%)のいずれも大きな増加となった。特に受注は初の9,000億円を突破する伸びを示した。

業況について

2017年の年間集計結果は、国内需要が堅調であったことに加え、輸出はそれ以上の大幅な伸びを示した。会員と非会員を含めた年間受注額は対前年比27.8%増の9,447億円、生産額は同24.8%増の8,777億円とそれぞれ過去最高となった。

受注

受注台数、受注額ともに前年比でプラス成長、過去最高となった。

・受注台数(台) : 235,268(前年同期比+29.2%) 5年連続のプラス

・受注額(億円) : 9,447(同+27.8%) 5年連続のプラス

生産

生産台数、生産額ともに前年同期比でプラス成長となった。

・生産台数(台) : 233,981(前年同期比+34.0%) 4年連続のプラス

・生産額(億円) : 8,777(同+24.8%) 4年連続のプラス

出荷

各項目ともに前年同期比でプラス成長となった。国内出荷台数、総出荷台数は四半期ベースで過去最高。

・総出荷台数(台) : 233,386(前年同期比+32.9%)4年連続のプラス

・総出荷額(億円) : 8,956(同+25.1%) 4年連続のプラス

・国内出荷台数(台): 49,171(同+25.8%) 4年連続のプラス

・国内出荷額(億円): 2,462(同+11.6%) 4年連続のプラス

・輸出台数(台) : 184,215(+38.5%) 5年連続のプラス

・輸出額(億円) : 6,494(+31.1%) 4年連続のプラス

国内出荷内訳

●自動車産業向け

・国内出荷台数(台) : 14,650(前年同期比+1.0%) 4連続のプラス

・国内出荷額(億円) : 654(同+0.5%) 4年連続のプラス

●電気機械産業向け

・国内出荷台数(台) : 18,707(前年同期比+34.5%) 3年連続のプラス

・国内出荷額(億円) : 977(同+27.1%)

輸出内訳

●溶接用

・輸出台数(台): 41,321(前年同期比+29.3%)5四半期連続のプラス

・輸出額(億円): 1,031(同+24.1%) 5 四半期連続のプラス

●電子部品実装用

・輸出台数(台): 12,418(前年同期比+47.9%)2年連続のプラス

・輸出額(億円): 1,904(同+43.3%) 2年連続のプラス

【レポート】INTERMOLD2018(大阪)で注目した点はココだ!

4月18日(水)から4 月21 日(土)までの4日間、インテックス大阪で「INTERMOLD2018/金型展2018」(主催:日本金型工業会、テレビ大阪)ならびに「金属プレス加工技術展2018」(主催:日本金属プレス工業協会)が開催され、多数の来場者で賑わいを見せた。

今回、目玉製品とともに豊富なコンテンツを提案していたことに時代の流れを感じた。将来を考慮した拡張アイテムも豊富で、加工の幅がより広がる工夫があった。また、各社のアピール動画が進化しているのも見逃せない。立体的な画をみせることで、簡単に仕組みを理解してもらえるよう、動画にかなり注力している様子が分かった。

注目各社の最新動向をレポートする。

(アマダマシンツール、イスカルジャパン、イワタツール、オーエスジー、オークマ、OKK、岡本工作機械製作所、キタムラ機械、ジーベックテクノロジー、大昭和精機、ダイジェット工業、DMG森精機、ナガセインテグレックス、日進工具、ブルーム-ノボテスト、牧野フライス製作所、三井精機工業、三菱日立ツール、ヤマザキマザック、碌々産業)

工作機械編

アマダマシンツールでは、デジタル電動サーボプレス「SDE 2017 GORIKI」が高剛性仕様になって新登場! 多工程順送金型を搭載可能にしたスライドエリア、センターギブフルガイド構造が特長。高剛性ソリッドコラムフレームで加圧時のフレームの伸びを抑圧し、耐偏心荷重特性を高めることで板鍛造や高張力鋼板などの高付加価値型性や高精度加工に対応する。プレスマシンの見える化とマシンと連動する金型管理システムも実演し、“工程改革”を提案していた。

アマダマシンツールでは、デジタル電動サーボプレス「SDE 2017 GORIKI」が高剛性仕様になって新登場! 多工程順送金型を搭載可能にしたスライドエリア、センターギブフルガイド構造が特長。高剛性ソリッドコラムフレームで加圧時のフレームの伸びを抑圧し、耐偏心荷重特性を高めることで板鍛造や高張力鋼板などの高付加価値型性や高精度加工に対応する。プレスマシンの見える化とマシンと連動する金型管理システムも実演し、“工程改革”を提案していた。

切削・ミーリング加工能力の強化と、効果的な工程集約ができる広い動作範囲を実現して誕生したオークマのインテリジェント複合加工機「MULTUS U3000」は、あらゆる方向から柔軟な加工ができるマシンとして注目が集まった。ミーリングが多い複雑形状部品に最適な広い加工範囲と、高剛性コラム移動式構造の採用しY軸全域で強靱な削りをアピール。また、広いB軸旋回範囲240°、C軸の高精度位置決め0.0001°制御で高精度と高能率加工の両立を実現していた。

切削・ミーリング加工能力の強化と、効果的な工程集約ができる広い動作範囲を実現して誕生したオークマのインテリジェント複合加工機「MULTUS U3000」は、あらゆる方向から柔軟な加工ができるマシンとして注目が集まった。ミーリングが多い複雑形状部品に最適な広い加工範囲と、高剛性コラム移動式構造の採用しY軸全域で強靱な削りをアピール。また、広いB軸旋回範囲240°、C軸の高精度位置決め0.0001°制御で高精度と高能率加工の両立を実現していた。

OKKは、納入実績10,000台以上を誇るベストセラーシリーズ機である“VM/Rシリーズ”から「VM53R」が展示されていた。各送り案内面は角型すべりガイドを踏襲し、精度と剛性を揺るぎないものにしている。一般部品加工からチタン等の難削材加工まで対応する心強い1台だ。また環境熱変位補正ソフトスケール「Cube」は、マシンに実装されたセンサから得た温度変化情報をもとにリアルタイムで加工点の変位を補正する。このVM53Rには標準採用だった。

OKKは、納入実績10,000台以上を誇るベストセラーシリーズ機である“VM/Rシリーズ”から「VM53R」が展示されていた。各送り案内面は角型すべりガイドを踏襲し、精度と剛性を揺るぎないものにしている。一般部品加工からチタン等の難削材加工まで対応する心強い1台だ。また環境熱変位補正ソフトスケール「Cube」は、マシンに実装されたセンサから得た温度変化情報をもとにリアルタイムで加工点の変位を補正する。このVM53Rには標準採用だった。

岡本工作機械製作所が展示していた精密平面研削盤「PSG63SA1」は、上下送り最小送り量0.1ミクロンからの高精度設定。水回り部分にSUSを使用している心遣いがたまらない。高剛性構造、新しくなったタッチパネル、自動ドレス機能を有する高度な機能と性能に注目が集まった。また、非磁性体のチャックは、使用面積以外を密閉する必要がなく、ラクラクなのが嬉しい。

岡本工作機械製作所が展示していた精密平面研削盤「PSG63SA1」は、上下送り最小送り量0.1ミクロンからの高精度設定。水回り部分にSUSを使用している心遣いがたまらない。高剛性構造、新しくなったタッチパネル、自動ドレス機能を有する高度な機能と性能に注目が集まった。また、非磁性体のチャックは、使用面積以外を密閉する必要がなく、ラクラクなのが嬉しい。

展示会初出展のマシンを出して盛況だったキタムラ機械。5軸制御立形マシニングセンタ「Mycenter-4XT」は、試作品加工から量産まで広範囲の加工が可能で、高出力・高トルクの35馬力40番主軸でパワフルなのに省スペース設計。旋回テーブルの両端にはフラットテーブルが付いており、バイス取り付けや長尺物加工に最適だ。独自の制御装置「Arumatik-Jr」を搭載し、10.4インチの画面で従来の5倍の演算処理速度とスマホ感覚の簡単操作を実現している。

展示会初出展のマシンを出して盛況だったキタムラ機械。5軸制御立形マシニングセンタ「Mycenter-4XT」は、試作品加工から量産まで広範囲の加工が可能で、高出力・高トルクの35馬力40番主軸でパワフルなのに省スペース設計。旋回テーブルの両端にはフラットテーブルが付いており、バイス取り付けや長尺物加工に最適だ。独自の制御装置「Arumatik-Jr」を搭載し、10.4インチの画面で従来の5倍の演算処理速度とスマホ感覚の簡単操作を実現している。

DMG森精機は、第三世代を迎えた5軸加工機のエントリーモデルである「DMU50 3nd Generation」を展示。多くの来場者が足を止めていた。加工エリアは従来機と比較して78%拡大、早送り速度は40%も向上している。傾斜角度も従来と比べ28%拡張し、加工現場の生産力&経済効果アップを押し出していた。なお、同社ではWeb会員の募集を行っており、金属加工に役立つ豊富なコンテンツとサービスが得られる。

DMG森精機は、第三世代を迎えた5軸加工機のエントリーモデルである「DMU50 3nd Generation」を展示。多くの来場者が足を止めていた。加工エリアは従来機と比較して78%拡大、早送り速度は40%も向上している。傾斜角度も従来と比べ28%拡張し、加工現場の生産力&経済効果アップを押し出していた。なお、同社ではWeb会員の募集を行っており、金属加工に役立つ豊富なコンテンツとサービスが得られる。

ナガセインテグレックスの高精度成形平面研削盤「SGE 520 Zero3」は、日常的な平面・成形加工からコンタリングや砥石成形まで高度な研削条件まで簡単に設定できるうえ、オプションで複合形状研削やマルチパーツ研削にも対応するという使い勝手の良いマシンだ。上下軸に高剛性直動転がり案内を採用し0.1ミクロンのNC指令値に対し高い追従性を実現している。剛性・精度ともにワンランク上の加工を目指す方に人気を博していた。

ナガセインテグレックスの高精度成形平面研削盤「SGE 520 Zero3」は、日常的な平面・成形加工からコンタリングや砥石成形まで高度な研削条件まで簡単に設定できるうえ、オプションで複合形状研削やマルチパーツ研削にも対応するという使い勝手の良いマシンだ。上下軸に高剛性直動転がり案内を採用し0.1ミクロンのNC指令値に対し高い追従性を実現している。剛性・精度ともにワンランク上の加工を目指す方に人気を博していた。

清潔感溢れる牧野フライス製作所は、中・小物金型やプレス金型、もちろん部品までも幅広く対応するワイヤ加工機「U6 H.E.A.T」を展示。表面粗さ3ミクロンを3回の加工回数で実現する。荒加工から真直性の高い加工もできるのが嬉しい。加工物や治具との干渉を気にせずに加工ができるのも特長だ。ワイヤ放電加工用のCAMシステム「WIZ」は、シミュレーションで干渉、コア処理、加工形状を確認できる。

清潔感溢れる牧野フライス製作所は、中・小物金型やプレス金型、もちろん部品までも幅広く対応するワイヤ加工機「U6 H.E.A.T」を展示。表面粗さ3ミクロンを3回の加工回数で実現する。荒加工から真直性の高い加工もできるのが嬉しい。加工物や治具との干渉を気にせずに加工ができるのも特長だ。ワイヤ放電加工用のCAMシステム「WIZ」は、シミュレーションで干渉、コア処理、加工形状を確認できる。

三井精機工業は、広範囲な砥石自動切りこみストロークを実現した高精度ジグ研削盤「J350G」を展示。砥石自動切込み(U軸)は、-3~+50mmの広範囲なストロークを実現したことが特長だ。このストロークはあらゆるジグ研削盤の中でも最大を誇る。遊星回転で穴径の異なる穴を加工する際には、1本の砥石で小さな穴から大きな穴まで連続で自動加工することができる。なお、安全性を強化した全体カバーを標準装備している。

三井精機工業は、広範囲な砥石自動切りこみストロークを実現した高精度ジグ研削盤「J350G」を展示。砥石自動切込み(U軸)は、-3~+50mmの広範囲なストロークを実現したことが特長だ。このストロークはあらゆるジグ研削盤の中でも最大を誇る。遊星回転で穴径の異なる穴を加工する際には、1本の砥石で小さな穴から大きな穴まで連続で自動加工することができる。なお、安全性を強化した全体カバーを標準装備している。

11年振りにヤマザキマザックが出展! 今回は、回転2軸を有する同時5軸立型マシニングセンタにAM技術を付加し、工程集約を実現した「VARIAXIS j-600/5X AM」が展示されていた。同社は金属積層と切削加工を組み合わせて金型を製造する方法の特許権を保有しているという強みがある。同社が持つ金型補修並びに溶接造形技術を“プログラマブル”に自動化できるのも特長のひとつ。ワークの表面を違った材質で肉盛りしたり、金型補修に広がりをみせるマシンだ。他にも金型メーカーの期待に応えたハイエンド5軸加工機「UD-400/5X」もあった。

11年振りにヤマザキマザックが出展! 今回は、回転2軸を有する同時5軸立型マシニングセンタにAM技術を付加し、工程集約を実現した「VARIAXIS j-600/5X AM」が展示されていた。同社は金属積層と切削加工を組み合わせて金型を製造する方法の特許権を保有しているという強みがある。同社が持つ金型補修並びに溶接造形技術を“プログラマブル”に自動化できるのも特長のひとつ。ワークの表面を違った材質で肉盛りしたり、金型補修に広がりをみせるマシンだ。他にも金型メーカーの期待に応えたハイエンド5軸加工機「UD-400/5X」もあった。

▼関連記事▼

http://seizougenba.com/node/9842 碌々産業は、ホカホカの新製品である「Vision」を展示していた。優位性は、マシンの汎用性だ。φ16エンドミルによる重切削から鏡面仕上げまで1台で加工できるということは、わたり加工をできるだけ少なく出来る、ということ。加工機の状態や設置環境を監視し表示、蓄積して見える化の充実を図った「M-Kit」を搭載し、加工現場の高精度化を安心サポートする。

碌々産業は、ホカホカの新製品である「Vision」を展示していた。優位性は、マシンの汎用性だ。φ16エンドミルによる重切削から鏡面仕上げまで1台で加工できるということは、わたり加工をできるだけ少なく出来る、ということ。加工機の状態や設置環境を監視し表示、蓄積して見える化の充実を図った「M-Kit」を搭載し、加工現場の高精度化を安心サポートする。

▼関連記事▼

http://seizougenba.com/node/9873

切削工具・周辺機器編

イスカルジャパンは、最先端自己拘束式、ヘッド交換式穴あけ工具の「SUMOCHAM(スモウカム)」を一押し展示。切削力がヘッド把握力を増加させて安定加工を実現するという画期的な最新デザインが特長。機上で簡単に工具交換が可能であり、一度のセットアップで以降の位置決め不要というメリットがある。また、ヘッド交換式では圧倒的に豊富なヘッドレパートリーがあるのも見逃せない!

イスカルジャパンは、最先端自己拘束式、ヘッド交換式穴あけ工具の「SUMOCHAM(スモウカム)」を一押し展示。切削力がヘッド把握力を増加させて安定加工を実現するという画期的な最新デザインが特長。機上で簡単に工具交換が可能であり、一度のセットアップで以降の位置決め不要というメリットがある。また、ヘッド交換式では圧倒的に豊富なヘッドレパートリーがあるのも見逃せない!

“トグロンシリーズ”でお馴染みのイワタツールは、精密位置決め面取工具「トグロン シャープSP」を展示。この工具はバリやビビリが少なく、面祖度が綺麗であるという特長を持つ。先端近くまでの角度を保証し、1本で複数径の面取を同品質・最高の面祖度に仕上げてくれる。同社では最近設備を増強し、トグロンファンの期待に応えるべく生産能力もアップ! 今後の展開も要注目だ!

“トグロンシリーズ”でお馴染みのイワタツールは、精密位置決め面取工具「トグロン シャープSP」を展示。この工具はバリやビビリが少なく、面祖度が綺麗であるという特長を持つ。先端近くまでの角度を保証し、1本で複数径の面取を同品質・最高の面祖度に仕上げてくれる。同社では最近設備を増強し、トグロンファンの期待に応えるべく生産能力もアップ! 今後の展開も要注目だ!

今回出展企業の中で新製品が最も多かった印象を受けたオーエスジー。様々な製品の中で注目したのは、同社の人気製品「A-TAP」の性能を引き出すためのタップホルダ「SynchroMaster」。独自の一体型構造が特長だ。突発的な折損を防止し、タップ寿命を延ばすというメリットが受けられる。また、今回、同社のグループ会社プロデュースで完全オーダーメイド工具の新ブランド「Q3」も展開していた。現状は同社西部営業部のみ取り扱いとなっている。こちらも要注目だ!

今回出展企業の中で新製品が最も多かった印象を受けたオーエスジー。様々な製品の中で注目したのは、同社の人気製品「A-TAP」の性能を引き出すためのタップホルダ「SynchroMaster」。独自の一体型構造が特長だ。突発的な折損を防止し、タップ寿命を延ばすというメリットが受けられる。また、今回、同社のグループ会社プロデュースで完全オーダーメイド工具の新ブランド「Q3」も展開していた。現状は同社西部営業部のみ取り扱いとなっている。こちらも要注目だ!

バリ取りの自動化を推奨しているジーベックテクノロジーで注目されたイベントといえば「金型研磨コンテスト」だ。会期中、大きな盛り上がりをみせ、挑戦者があとをたたなかった。今回は、製品の展示はもちろんだが、バリ取りや研磨の自動化等について相談を受け付け、個々の悩みに応じた解決策を提案していた。バリ取りの効率化に貢献する内容が豊富だった。

バリ取りの自動化を推奨しているジーベックテクノロジーで注目されたイベントといえば「金型研磨コンテスト」だ。会期中、大きな盛り上がりをみせ、挑戦者があとをたたなかった。今回は、製品の展示はもちろんだが、バリ取りや研磨の自動化等について相談を受け付け、個々の悩みに応じた解決策を提案していた。バリ取りの効率化に貢献する内容が豊富だった。

大昭和精機の新製品はメガチャックをさらに追求し、究極のコレットチャックと言わしめた「メガUPEチャック」(把握範囲:φ3~φ10)を展示。この製品のキモとなるのは、独自の自動芯出し機構内蔵“ダブルアクションナット”。これにより安定した振れ精度を実現している。「高精度から『超高精度』へ。」というキャッチコピーも振れ精度に自信があるBIGならでは!

大昭和精機の新製品はメガチャックをさらに追求し、究極のコレットチャックと言わしめた「メガUPEチャック」(把握範囲:φ3~φ10)を展示。この製品のキモとなるのは、独自の自動芯出し機構内蔵“ダブルアクションナット”。これにより安定した振れ精度を実現している。「高精度から『超高精度』へ。」というキャッチコピーも振れ精度に自信があるBIGならでは!

黒ヒゲ危機一髪ゲームなどを盛り込み、来場者を楽しませる工夫に溢れていたダイジェット工業の注目製品は高精度版「QMマックス」。これは従来タイプよりボディバランスを向上させ、5軸加工・複合加工にも対応しているのがポイントだ。インサートはH級をラインナップ、多刃使用により高能率加工を可能にしている。また、本体は切りこみ角度(3°、5°)を付けたタイプもあり、3軸加工機でも傾斜角度の付いた複雑形状加工が可能。

黒ヒゲ危機一髪ゲームなどを盛り込み、来場者を楽しませる工夫に溢れていたダイジェット工業の注目製品は高精度版「QMマックス」。これは従来タイプよりボディバランスを向上させ、5軸加工・複合加工にも対応しているのがポイントだ。インサートはH級をラインナップ、多刃使用により高能率加工を可能にしている。また、本体は切りこみ角度(3°、5°)を付けたタイプもあり、3軸加工機でも傾斜角度の付いた複雑形状加工が可能。

“NS TOOL”といえば日進工具。敷居が高いと思われがちなPCD工具も活用すれば鏡面加工がすんなり出来る――ということを体感できる「PCDトライアルキット」を展示。鏡面加工にトライしたい方向けのお試しキットである。同社のPCDボールエンドミルと、NCプログラム、加工材料(ELMAX 59HRC)が入っている。加工後の工具とワークを観察・測定して報告してくれるというから頼もしい限りだ。

“NS TOOL”といえば日進工具。敷居が高いと思われがちなPCD工具も活用すれば鏡面加工がすんなり出来る――ということを体感できる「PCDトライアルキット」を展示。鏡面加工にトライしたい方向けのお試しキットである。同社のPCDボールエンドミルと、NCプログラム、加工材料(ELMAX 59HRC)が入っている。加工後の工具とワークを観察・測定して報告してくれるというから頼もしい限りだ。

ブルーム-ノボテストは、マウスクリックで計測可能なフォームコントロールソフトを使って機内で簡単にワーク検査ができることをアピール。ワークが自由曲面でも標準的な形状でも問題ない。こうした装置は、マシニングセンタと測定機間の移動や保管時間が減少する、あるいは削除されるので、時短というメリットが生まれ、生産性がアップする。素早いプロセスチェックは今の時代に欠かせない!

ブルーム-ノボテストは、マウスクリックで計測可能なフォームコントロールソフトを使って機内で簡単にワーク検査ができることをアピール。ワークが自由曲面でも標準的な形状でも問題ない。こうした装置は、マシニングセンタと測定機間の移動や保管時間が減少する、あるいは削除されるので、時短というメリットが生まれ、生産性がアップする。素早いプロセスチェックは今の時代に欠かせない!

洗練されたお洒落なブースで目立っていた三菱日立ツールの注目したい製品は金型加工用ヘッド交換式エンドミル「EHXエンドミルシリーズ」だ。「超硬」+「超硬」=「高精度・高剛性」の2面高速という、ソリッド工具と刃先交換式工具の長所を融合させた金型の深掘り加工に適したツーリングシステムだ。ヘッドとホルダの締結面をオール超硬とすることでソリッド工具に近い剛性を確保、多彩なヘッド交換もでき、経済性に優れている。

洗練されたお洒落なブースで目立っていた三菱日立ツールの注目したい製品は金型加工用ヘッド交換式エンドミル「EHXエンドミルシリーズ」だ。「超硬」+「超硬」=「高精度・高剛性」の2面高速という、ソリッド工具と刃先交換式工具の長所を融合させた金型の深掘り加工に適したツーリングシステムだ。ヘッドとホルダの締結面をオール超硬とすることでソリッド工具に近い剛性を確保、多彩なヘッド交換もでき、経済性に優れている。

【注目】11年ぶりにマザックがINTERMOLDに! 「UD-400/5X」は金型メーカーの期待に応えたハイエンド5軸加工機だった!

このマシンは精密加工や金型加工のニーズに対応すべく、高速・高い応答性を追求している。完全左右対称の門形構造やベース・コラムに採用したミネラルキャストや軸芯冷却付き45000min-1高速主軸など、徹底した発熱・振動対策を施すことで、長期にわたり安定した超精密加工を可能にしたうえ、同時に金型加工で求められる自由曲面の高速加工に着目した制御技術やソフトウェアの開発と改良を推進。同社が蓄積した技術を惜しみなく投入したこのマシンは、高い生産性と優れた加工面品位を実現するものとして、華々しく展示されていた。

マザックが金型に特化したマシンを投入―――! ということもあって、多くの来場者が「UD-400/5X」の前で足を止めていた。マシンのスペックを確認しているのを拝見して、話題性の高さが理解できる。

これが「UD-400/5X」のスペックだ!

マザックが惜しみなく技術を投入したというこのマシンの気になるスペックだが、回転速度:45000min-1、主軸出力〈40%ED〉:13.8kW(18.5HP)、最大トルク〈40%ED〉:6.9N・m、ツールシャンク形式:HSK-E40。

加工面粗さを向上し、工具の寿命を延ばすためには、高速回転時の振動を最小限に抑える必要がある。そのため、駆動用ギアを排除し、ビルトインモータ主軸構造を採用している。また、加工の際の悩ましいことといえば発熱による主軸の熱変位だが、主軸軸心及びジャケット部に温度管理した冷却油を循環させることで熱変位を抑え、加工精度変化を防いでいる。さらに、温度管理をした冷却油をボールねじ内部に通すことでボールねじの発熱やサーボモータからの熱影響を抑えるという徹底ぶり。しかも、熱対策はこれだけではない。機械稼働時の発熱による熱変位を抑えるため、ベースやコラムなどの機械構造を左右対称としていた。

他にも加工時の嫌なことに振動が挙げられるが、この対策には減衰性の高いミネラルキャストをベースやコラムに採用している。これにより、高速動作時でも嫌な振動を抑制してくれる仕組みなのだ。また、低ウェービング、高剛性、高減衰性に優れた転がりガイドの採用によって高い真直性や滑らかな動きが実現し、それが高精度かつ高面品位な加工に結びつく。

加工にありがちな問題点である、振動、発生熱、バックラッシュ。これらをことごとく解決するために、B、C軸の駆動機構にダイレクトドライブモータを採用している。動力伝達装置をなくすことで高精度、高応答性、高剛性を実現する仕組みだ。また、X、Y、Z、B、Cの全軸に高分解能スケールフィードバック装置を標準装備しており、絶対位置を検出することで、特に熱膨張の影響に配慮した高精度な加工を可能にすることができる。

様々な新しい要素技術が盛り込んであるこのマシンのメリットは、なんといっても加工におけるトータルコストに貢献することだ。段取り替えなしで多面の連続加工ができるので、生産リードタイムの短縮や段取り替えに伴う誤差の減少にもつながる。また、5軸といえば、テーブルを傾斜させることで、工具の突出し長さを短くすることができるので、工具のビビリを心配することなく安定した加工が可能になる。工具も刃先の良い部分が当たるわけで、機械の性能を充分に発揮しつつ、品質の良い加工はもちろん、生産性を高めてくれるのだ。

金型に力を発揮する「UD-400/5X」を投入したというマザックファンにとって嬉しいニュースだったが、今年はJIMTOFが開催される年。「マザックは次、なにを展開するのか!?」という読者の期待値も大きいだろう。

「皆様の期待を裏切らない展示内容になるでしょう。すでに準備は進んでいます。楽しみにしていてください。」

来年100年を迎えるヤマザキマザックの次の展開がとても楽しみだ!

不二越が小型スカイビング複合加工機「GMS200」を市場投入

不二越は、車や産業機械などものづくりの分野において、加工ワークが多様化し、多品種変量生産への柔軟な対応や、製造工程の集約、自動化・無人化ニーズが高まっていることを受け、小径歯車加工をターゲットに、ギヤスカイビング(歯切り)、旋削、穴あけ加工の3つの工程を1台に集約し、コンパクトな設置スペースで、高精度・高能率・フレキシブルな生産を可能にするスカイビング複合加工機「GMS200」の販売を開始した。

不二越は、車や産業機械などものづくりの分野において、加工ワークが多様化し、多品種変量生産への柔軟な対応や、製造工程の集約、自動化・無人化ニーズが高まっていることを受け、小径歯車加工をターゲットに、ギヤスカイビング(歯切り)、旋削、穴あけ加工の3つの工程を1台に集約し、コンパクトな設置スペースで、高精度・高能率・フレキシブルな生産を可能にするスカイビング複合加工機「GMS200」の販売を開始した。

スカイビング ギヤシェープセンタ「GMS200」の特長

(1)高能率・高精度な加工

高剛性ガイド、高トルクスピンドルの採用により、高能率・高精度な歯車スカイビング加工を実現。従来の歯車シェーパー加工と比較し、加工時間を大幅に短縮しながら、歯車精度はJIS N6級(旧JIS2 級相当)以上を確保、また、クラウニングなどの歯形・歯すじコントロールにも対応。

(2) 多様な加工を1 台に集約

内歯車・外歯車・はすば歯車・サイクロイド歯車・スプラインのスカイビング加工に加え、旋削、穴あけの複合加工を1台に集約。ワーク搬送・段取替えを減らし、スマートな生産ラインを実現。

(3) 世界最小の設置スペース

歯切り加工機、旋盤、穴加工機をそれぞれ設置する場合と比較して、設置スペースを70%削減。生産現場のレイアウト自由度が向上。

(4) 優れた作業性

本体高さを1,680mm に抑え、ワークの取付高さを1,170 ㎜、前面扉を天井開放型としたことで、ワーク脱着の作業性を向上。対話型の操作画面でプログラム作成を容易にする。

(5) 幅広い加工対応と豊富なオプション

最適な冶具を取り揃え、軸物加工や、ハードスカイビング加工にも対応。バリ取り機能や、ワークハンドリング用ロボットなど豊富なオプションを準備。

■仕様

・最大ワーク外径 :φ220mm

・最大モジュール : m3.0

・自動工具交換装置 : 工具収納本数6 本

・機械サイズ : 幅2,500×奥行3,000×高さ1,680 mm

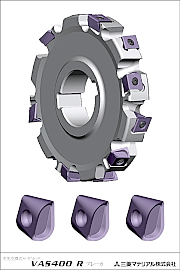

三菱マテリアルが刃先交換式サイドカッタ「VAS400」にブレーカを追加

三菱マテリアル 加工事業カンパニー(カンパニープレジデント:中村伸一氏)は、このほど刃先交換式サイドカッタ「VAS400」のインサートにブレーカを追加し、販売を開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント:中村伸一氏)は、このほど刃先交換式サイドカッタ「VAS400」のインサートにブレーカを追加し、販売を開始した。

刃先交換式サイドカッタ「VAS400」は、シリンダーブロックなどをはじめとする自動車部品の溝部や側面部加工用転削工具として、低抵抗と強固なクランプ力によりびびり振動を抑制したサイドカッタ。追加した刃先強化形「Rブレーカ」で、使用用途の拡大を図る。

「Rブレーカ」の主な特長は以下の通り。

① 高度なシミュレーション技術を用い、鋼加工や断続加工に最適な刃先強化形インサートを実現。

② 広い着座面を確保することにより強固なクランプを実現。

③ 理想的な切れ刃曲線を持つコーナR形状は、加工後被削材の隅R形状を高精度に成形。

・型 番:コーナR0.4―5.0mm 36アイテム

・標準価格: LNGU130804PNER-R MP6120:1,980円

(代表型番) LNGU130804PNEL-R VP15TF:1,980円

LNGU130850PNER-R MP6120:1,980円

(*いずれも税抜価格)

ダイジェット工業が次々と新製品を投入! ~5軸加工対応工具「高精度版QM マックス」、「タイラードリル」にφ6 シャンクタイプを追加~

ダイジェット工業がこのほど、好評を博している多刃高能率加工用工具「QM マックス」に5軸加工にも対応した新製品「高精度版QM マックス」と、座ぐり加工用ソリッドドリル「タイラードリル」に、工具剛性に優れたφ6 シャンクタイプをラインナップした。

5軸加工対応工具「高精度版QM マックス」

省段取り化による工程集約、複雑な形状加工や加工精度の向上ニーズの高まりにより5軸加工機の普及は今後ますます進むとして、同社は、5軸加工だけでなく3軸加工にも対応し汎用性も考慮した、品質向上と生産性向上をもたらす5軸加工対応工具を開発した。

省段取り化による工程集約、複雑な形状加工や加工精度の向上ニーズの高まりにより5軸加工機の普及は今後ますます進むとして、同社は、5軸加工だけでなく3軸加工にも対応し汎用性も考慮した、品質向上と生産性向上をもたらす5軸加工対応工具を開発した。

炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、鋳鉄、ステンレス鋼の側面仕上げ加工、傾斜面仕上げ加工、および肩削り中仕上げ~仕上げ加工用に威力を発揮する。

■特長

① QMマックスの高精度タイプ。従来タイプよりボディバランスを向上させ、5軸加工機等の複合加工機にも対応。インサートはH級をラインナップ。併せて多刃仕様により高能率加工が可能。マスターチップによる本体外径許容差-0.02~-0.05を実現(傾斜面仕上げ用のXPHW/T形インサート使用時)。

② 本体は切込み角度(3°、5°)を付けたタイプもラインナップし、3軸加工機でも傾斜角度の付いた複雑な形状加工が可能。

③ インサート材種は一般鋼からプリハードン鋼、ステンレス鋼、鋳鉄と幅広く対応可能な汎用PVDコーティング材種JC8015および、面粗度向上が可能なサーメットCX75をラインナップ。

■サイズ・価格

本体モジュラーヘッドタイプ:φ16(2 枚刃)~φ35(6 枚刃)

本体標準価格:(φ16)28,800 円~(税抜き)

インサート形番: XPHW 形、XPHT 形 インサート材種:JC8015、CX75(サーメット)

インサート標準価格:1,060 円~(税抜き)

*なおインサートは、従来タイプQM マックスの仕上げ用インサート(側面仕上げ用YPHW 形および肩削り用ZPMT-PL 形の一部)も取り付け使用できる。

「タイラードリル」にφ6 シャンクタイプをサイズ拡張

同社の従来品であるタイラードリル工具径φ3~φ4 サイズは、ワーク干渉に配慮しシャンク径をφ4 と細くした「φ4 シャンクタイプ」をラインナップしているが、部品加工ユーザーをはじめとした、より工具剛性に優れた太径シャンクの要望に応え、シャンク径φ6 の「φ6 シャンクタイプ」を新たに追加し、用途に応じた選択を可能とした。炭素鋼、プリハードン鋼、ステンレス鋼、鋳鉄、アルミ合金の座ぐり、穴あけ加工に最適である。

同社の従来品であるタイラードリル工具径φ3~φ4 サイズは、ワーク干渉に配慮しシャンク径をφ4 と細くした「φ4 シャンクタイプ」をラインナップしているが、部品加工ユーザーをはじめとした、より工具剛性に優れた太径シャンクの要望に応え、シャンク径φ6 の「φ6 シャンクタイプ」を新たに追加し、用途に応じた選択を可能とした。炭素鋼、プリハードン鋼、ステンレス鋼、鋳鉄、アルミ合金の座ぐり、穴あけ加工に最適である。

■特長

① 傾斜面や円筒面への穴あけ・座ぐり加工や交差穴加工において、下穴なしでも安定した加工が可能、バリの発生も少ない。

② エンドミルより広い溝形状のため切り粉処理性に優れ、また先端角は180°完全フラットのためエンドミルでの座ぐり加工に比べ、安定かつ高精度な加工が可能。

■サイズ・価格

工具径φ3~φ4 まで0.1 ミリとびの11 形番を追加、全サイズで計126 形番にラインナップ拡張。有効加工深さは工具径×2 倍まで。

・TLDM-S6 形 標準価格:5,350 円~5,890 円(税抜き)

アマダホールディングスが米国で新工場を設立 ~米国市場で製販一貫体制を確立~

アマダホールディングス(社長=磯部 任氏)は、このほど、米国東部のノースカロライナ州にベンディングマシンの新工場を設立することを決定した。また、グループ会社であるアマダ・アメリカ(AMADA AMERICA, INC.、米国カリフォルニア州、COO:Michael Guerin)は、機械販売会社アドバンスト・テクノロジー・セールス・アンド・サービス(Advanced Technology Sales and Services, Inc.、米国ノースカロライナ州)を買収、4 月には同社を吸収合併し、営業を開始した。 現在、北米市場では、製造業への回帰の流れに応じて、製造業の集積地である米国東部における設備投資が拡大しつつある。一方で、米国におけるアマダグループの製造・販売拠点は、西部および中西部を中心に設けており、東部における商品供給の対応スピードや販売力が課題となっていた。このような背景から、アマダグループは北米市場において今後の成長が期待できる米国東部地区に新たな製造・販売拠点を設けることにより、米国内に現地ニーズに対応した商品を迅速に供給できる体制を整え、板金事業のさらなる拡大を目指すとしている。 また、最適なソリューションを提案する拠点である、テクニカルセンターを新工場に併設する。2020 年1 月に開所予定。■新工場概要所 在 地:米国ノースカロライナ州ハイポイント敷地面積: 160,000 平方メートル延床面積:16,000 平方メートル生産品目・能力:金属加工のベンディングマシン(曲げ加工機械) 月産30 台、ベンディングマシンの周辺装置月産20 台稼働時期 :2020 年1 月開始予定

タンガロイがカウンターボーリング工具 「TCB」工具径φ26-59mmボディ、CGブレーカインサート拡充

タンガロイ(社長=木下 聡氏)は、カウンターボーリング工具「TCB」の工具径φ26.0-59.0mボディと新ブレーカCG型インサートを発売した。

タンガロイ(社長=木下 聡氏)は、カウンターボーリング工具「TCB」の工具径φ26.0-59.0mボディと新ブレーカCG型インサートを発売した。

従来の「TCB」の工具径ラインナップは、JIS規格のキャップボルト座径に合わせた工具径在庫設定だったが、市場ではキャップボルト座以外のボーリング加工は多数行われている。それらの加工はエンドミルによる繰広げ加工や特殊ボーリング工具で対応しているが、加工能率や納期面で問題となることが多かった。こうした要望を受け、同社では、カウンターボーリング工具「TCB」の工具径φ26-59mmの工具径を拡充に至った。

また今回の工具径拡充に伴い、様々な被削材と切込みで優れた切りくず処理性を発揮するCGブレーカを発売する。

今回拡充を行うφ26.0-59.0mのボディでは、カートリッジを使用する事で径調整を行える機構を採用した。ボディとカートリッジの間に厚み違いのプレートを装着することで、1つのボディで複数の工具径に対応することが可能である。また、別売の微調整セッティングプレートを使用すること事で、最小0.1mmからの径調整が可能である。

「TCB」は工具径ラインナップの充実により、キャップボルト座以外のボーリング加工や鋳鍛造穴の繰広げ加工および旋盤での内径ボーリング加工など様々な加工において、標準工具を使用しての高能率加工を実現することが可能である。

アマダ記念会館が開館 ~創業の精神と金属加工の歴史を伝える~

同館は、アマダグループが創業時から大切にしている「お客さまとともに発展する」という理念や、今後もモノづくりを支える企業であり続けることを、顧客や関係者へ理解を深めてもらうために開館したもの。創業者・天田勇氏が一人で機械修理工場を興した際に使用した旋盤のほか、歴代の金属加工機械を展示している。また、プロジェクションマッピングや自動音声案内を用いて、事業発展の転換点となった技術革新とともに、産業の高度化や社会の発展に貢献してきた歩みを、わかりやすく紹介している。

当館は、当面の間は顧客や関係者に公開し、2019 年4 月から外部に公開する予定。

銅像アンベール

NaITO 増収増益!

同社を取り巻く経済環境は、底堅い国内外の需要を背景に設備投資・輸出・生産活動は昨年下期からの活況を維持し、緩やかな景気回復基調で推移した。

このような状況下で同社は、中期経営計画「Achieve2020」の初年度として、「地域密着」「専門力」「対面営業」を軸とした重点施策を着実に実行してきた。同社の主力取扱商品である切削工具およびその周辺分野の計測・産業機器等についてはキャンペーンを実施し拡販に努めるとともに、新規仕入先の開拓およびNR商品(同社オリジナルブランド商品)の開発も積極的に実施した。また、昨年に続き「バリ取り・計測」をテーマとした展示会やセミナーを各地域で行った。海外展開についてはタイ・ベトナム・中国の各拠点において収益拡大に向けた営業展開を図るとともに、北中米・アジア等における岡谷鋼機グループとの連携強化も推進してきた。

この結果、当連結会計年度における売上高は465億87百万円(前年同期比7.2%増)、営業利益7億28百万円(前年同期比46.6%増)、経常利益9億60百万円(前年同期比35.7%増)、親会社株主に帰属する当期純利益は6億53百万円(前年同期比97.4%増)と増収増益

となった。

今後の見通しについては、引続き米国の経済政策および新興国・資源国等の海外経済動向の不透明感はあるものの堅調な需要に支えられ、国内においては緩やかな景気回復が続くものと予想される。このような認識のもとで、「中期経営計画Achieve2020」の達成を最大の経営課題と捉え、次年度(2018年3月1日~2019年2月28日)業績は、売上高475億円、営業利益8億円、経常利益10億50百万円、親会社株主に帰属する当期純利益7億10百万円を見込んでいる。