ニュース

ロボット統計受注・生産・出荷実績(2017年4~6月期)

ロボット工業会がまとめた2017年4~6月期のロボット統計受注・生産・出荷実績は次のとおり。受注 受注台数は、対前年同期⽐+48.7%の56795 台となり、7四半期連続でプラス成⻑。また、四半期ベースで過去最⾼値を更新した。 受注額は、同+41.5%の2,049 億円と4四半期連続でプラス成⻑となり、初めて2,000億円台になるとともに前期を超え過去最高値となった。生産 ⽣産台数は、対前年同期⽐+49.9%の55,472 台となり、16四半期連続でプラス成⻑。また、前期を更新して過去最⾼値となった。 ⽣産額では、同+33.9%の1,733億円となり、4四半期連続でプラス成⻑。また、2007(平成19)年7~9月期依頼となる、39四半期ぶりに過去最高となった。 昨年2016 年(会員+⾮会員)の年間⽣産額(出荷額)は、引き続き国内での需要増に加え、⽶国での更なる景気拡⼤と製造業回帰による堅調な伸び、中国での減速経済の中にあっても⾼い⾃動化投資意欲、さらに欧⽶におけるインダストリー4.0 などIoT を通じた産業⽤ロボットへの関⼼の⾼まりなどがあり、対前年⽐3.3%増の7,034 億円となった。 また、2017年は、対前年⽐7%増の7,500 億円と過去最⾼値を目標に見据えている。国内の人手不足の解消の一翼として、また中国向け需要の拡大からロボット需要は益々⾼まると⾒られる。出荷 国内は引き続き堅調で、自動車産業向けの下支えだけでなく、今年は電気機械産業向けも伸長している。海外市場は、特に中国では製品の安定供給や生産システムの効率化にロボット導入が不可欠であることから需要は増加している。 総出荷台数は、対前年同期⽐+51.1%の55,140台と、16四半期連続のプラス成⻑となった。また、前期をさらに更新して過去最⾼値となった。 総出荷額では、同+33.2%の1,765億円となり、4四半期連続でプラス成⻑となった。 また、2007(平成19)年7~9月期以来となる、39四半期ぶりに過去最高値となった。 国内出荷台数は、同+12.9%の8,613台と2四半期ぶりプラスとなった。 国内出荷額は同+15.4%の408億円となり、15四半期連続のプラス成長となった。 輸出台数は、同+61.3%の46,527台となり、16四半期連続でプラス成⻑になるとともに、前期を超えて過去最⾼値となった。 輸出額では、同+39.7%の1,357 億円となり、3四半期連続でプラス成長となり、前期を更新し過去最高値となった。国内出荷内訳 ⾃動⾞産業向けは、対前年同期⽐△2.2%の2,636台となり、2四半期連続マイナス成長となった。出荷額は、同+5.1%の119億円となり、2四半期ぶりにプラスに転じた。 電気機械産業向けは、対前年同期⽐で、+26.4%の2,810台となり、出荷額は、同+36.2%の140億円で、ともに2四半期連続でプラス成長となった。電子部品実装用や一般組立、半導体⽤(ウェハ搬送)が伸びている。輸出内訳 溶接⽤は、対前年同期⽐で+23.0%の10,388台、出荷額は、同+20.0%の251億円となり、ともに2四半期連続でプラス成長となった。米国向けが伸び悩む中、中国や欧米向けが好調であった。 電⼦部品実装⽤は、同+50.9%の3,354台となり、4四半期連続でプラス成長となった。出荷額は、同+41.7%の505億円となり、3四半期連続でプラス成長となった。中国向けの需要拡大が増加要因であるが、これは来期もプラス成長になると見込まれる。

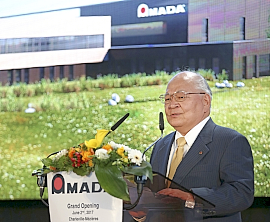

アマダホールディングスが欧州製造拠点シャルルビル=メジエール工場(仏)をリニューアルオープン~欧州全域への販売供給体制を強化~

アマダホールディングス(社長=磯部 任氏)は2017年6月2日(金)に、欧州統括会社である現地法人AMADA EUROPE S.A.(以下アマダヨーロッパ)のシャルルビル=メジエール(以下CHV)工場の拡張および新機能である欧州SCMセンターを竣工し、リニューアルオープンした。

アマダホールディングス(社長=磯部 任氏)は2017年6月2日(金)に、欧州統括会社である現地法人AMADA EUROPE S.A.(以下アマダヨーロッパ)のシャルルビル=メジエール(以下CHV)工場の拡張および新機能である欧州SCMセンターを竣工し、リニューアルオープンした。

CHV 工場は、1986 年からアマダの工場として、同じくフランスにあるシャトー・ドュ・ロワール(以下CDL)工場とともに、CO2 レーザマシン、パンチングマシンなどの板金加工機械の欧州製造を担っている。5 年前からCHV 工場、CDL 工場(一部完成済み)ともに生産能力の拡大を計画し、設備投資を開始した。今回リニューアルオープンしたCHV 工場では、工場拡張に加え、最新の生産設備へ更新した。オープン後の工場生産能力は、5 年前と比べ約3 倍となり、ファイバーレーザマシンを中心に生産を拡大していく。また、現地生産の比率を上げることにより、納期改善も図っていく。

同社では、「今回のCHV 工場リニューアルオープンにより、欧州全域への供給体制を強化し、さらなるシェア拡大を目指し、お客さまのモノづくり、ひいては欧州製造業のさらなる発展に貢献してまいります」としている。

■ シャルルビル=メジエール工場 概要

所 在 地: Z.I. Mohon 24 rue Camille Didier 08013 Charleville-Mezieres, France

敷地面積: 101,000 m2

工場棟面積: 22,839 m2

(今回の投資拡張新工場6,821 m2:SCM センター、製造拡張など)

事務棟面積: 1,785 m2

投資総額 : 20,000,000 EUR

従業員数 : 97 名

ユキワ精工が“高速・重切削に最適なツールホルダ”スーパーG1チャックアドバンスを新発売

ユキワ精工(社長=酒巻弘和氏)がこのほど、発売以来好評を博しているツールホルダ G1チャックシリーズから特殊形状の採用により剛性を高めた“高速・重切削に最適なツールホルダ”「スーパーG1チャックアドバンス」の発売を開始した。

ユキワ精工(社長=酒巻弘和氏)がこのほど、発売以来好評を博しているツールホルダ G1チャックシリーズから特殊形状の採用により剛性を高めた“高速・重切削に最適なツールホルダ”「スーパーG1チャックアドバンス」の発売を開始した。

開発背景について同社では、「ツーリングシステムは、切削工具と機械主軸をつなぐアダプターの役割を果たし、機械加工における精度を引き出すために重要な役割を担います。生産現場では常に“効率化”、“工程集約”や“コストダウン”といった課題を抱えており、それらの課題を解決するため、ツーリングシステムは、“高剛性”、“高振れ精度”、“高把握力”の三要素が求められます。それらの課題に対し、今までよりも“より速く、より強く”加工を行う為のツールホルダとして、発売以来お客様よりご好評をいただいているスーパーG1チャックにさらに剛性を持たせたスーパーG1チャックアドバンスの開発に至りました」としている。

製品の特長は以下の通り。

1.加工送り速度を上げられる。

ホルダ外径部の特殊形状により、高速・重切削にも負けない高い剛性を持ち合わせていることにより、エンドミルの高送りをすることで、サイクルタイムの短縮が可能となる。

2.ワークの加工面がきれいに仕上がる。

高速・重切削が可能で、ワークの仕上がりが良好。荒加工用ホルダと仕上げ加工用ホルダがこれ1本で済む。

3.切削工具が長持ちする。

同社のベストセラー商品であるスーパーG1チャックと同様、総合芯振れ精度5μm以内を保証している。高い振れ精度で加工を行うことが出来るため、加工時の工具への負担が大幅に軽減し、工具寿命を延ばすことが可能。また、高い振れ精度で加工を行うことにより、「工具交換時期も安定し、切削工具の管理がしやすくなった」と実際のユーザーより高い評価を博している。

問合せ先

本社営業グループ TEL:0258-81-1111

東京営業所 TEL:048-434-7101

名古屋営業所 TEL:0561-64-0300

大阪営業所 TEL:06-6748-2020

海外営業グループ TEL:0561-61-1400

▼ホームページ▼

http://www.yukiwa.co.jp

三菱マテリアルがヘッド交換式エンドミル“iMXエンドミルシリーズ”に3枚刃制振ボールヘッドを追加発売

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)がこのほどヘッド交換式エンドミル“iMXエンドミルシリーズ”に3枚刃制振ボールヘッドを追加し、販売を開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)がこのほどヘッド交換式エンドミル“iMXエンドミルシリーズ”に3枚刃制振ボールヘッドを追加し、販売を開始した。

ヘッドとホルダの締結面を全て超硬製にすることで、ソリッド工具に近い剛性を発揮する“iMXエンドミルシリーズ”は、多彩なヘッド交換が可能で経済性に優れ、高精度・高剛性・高能率加工が実現できるとして、多くのユーザーより高い評価を博していることを受け、今回、高能率加工用の3枚刃制振ボールヘッド「iMX-B3FV」を追加し、シリーズの拡充を図るとしている。

■主な特長

① 強ねじれと最適化された不等分割切れ刃により、荒加工では耐欠損性と高い切りくず排出性を、仕上げ加工では制振効果を高め高能率加工を実現

② 強バックテーパの採用により、立壁や深彫り(外径×5以上)の高能率加工が可能

③ 新材種「EP8120」は、耐摩耗性に優れ、熱間鍛造型の加工に最適

型番

エンドミル外径Φ10.0mm~Φ20.0mm 4型番

標準価格

・IMX10B3FV10008 EP8120:12,600円

・IMX12B3FV12009 EP8120:15,800円

・IMX16B3FV16012 EP8120:22,800円

・IMX20B3FV20016 EP8120:29,300円

(いずれも税抜価格)

タンガロイが4コーナ溝入れ加工用工具シリーズ「TetraMini-Cut(テトラミニカット)」拡充アイテム発売

タンガロイ(社長=木下 聡 氏)がこのほど、溝入れ加工用工具「TetraMini-Cut(テトラミニカット)」の拡充アイテムの販売を開始した。

タンガロイ(社長=木下 聡 氏)がこのほど、溝入れ加工用工具「TetraMini-Cut(テトラミニカット)」の拡充アイテムの販売を開始した。

4コーナ溝入れ加工用工具シリーズ「TetraMini-Cut」は、小型かつ4コーナ仕様で経済性に優れる。また、独自の高剛性クランプシステムを採用し、高い刃先位置安定性により優れた加工精度、安定寿命を実現する工具シリーズである。

既に好評を博している、切れ味に優れ自動旋盤での加工に最適なTCPブレーカに加え、①自動車部品や一般部品加工に最適な汎用“TCGブレーカ”、②TCPブレーカに最大溝深さ3.5 mmのアイテム、③TCPブレーカにコーナR0.05のアイテム――を追加拡充したことにより、一般加工領域まで広くカバー可能なシリーズとなり、多種多様なニーズに対応する。

また、溝入れ加工特有の欠け及び塑性変形に強い溝入れ専用新材種AH7025を新規に設定し、安定した加工および高能率加工を実現した。

4コーナ溝入れ加工用工具シリーズ「TetraMini-Cut」は豊富なインサートのラインナップで、一般旋削加工から自動旋盤加工まで幅広い切削領域をカバーし顧客の生産性向上に貢献するとしている。

■主な特長

●シリーズ全体の最大溝深さを3.5 mmへ拡大し、適用範囲を拡大

●TCGブレーカは、最適なすくい角と刃先処理で抜群の加工安定性を実現

●溝入れ専用新材種AH7025は、コーティングに高硬度かつ密着性に優れる高Al含有積層被膜を採用し、耐摩耗性と耐欠損性を高次元で両立する

●TCPブレーカは、大きなすくい角とシャープな切れ刃で、切れ味に優れる

●コーナR0.05 mmを追加拡充し、小物部品に多いR0.1以下の隅Rに対応する

■主な形番、標準価格

・TCG18R200-020 AH7025:2,970円

・TCP18R200-010-35 AH725:2,970円

・TCP18R200F-005-35 SH725:2,970円

(いずれも税抜価格)

アイテム数=49アイテム

日進工具 後藤 勇 会長の葬儀がしめやかに営まれる

6月20日に病気療養中だった切削工具メーカー日進工具(株)の後藤 勇 会長(享年69)の葬儀・告別式(後藤家と日進工具の合同葬)が6月29日、東京・増上寺でしめやかに営まれた。友人や関係者が多数参列し、超硬小径エンドミル分野において貢献をしてきた会長との別れを惜しんだ。

6月20日に病気療養中だった切削工具メーカー日進工具(株)の後藤 勇 会長(享年69)の葬儀・告別式(後藤家と日進工具の合同葬)が6月29日、東京・増上寺でしめやかに営まれた。友人や関係者が多数参列し、超硬小径エンドミル分野において貢献をしてきた会長との別れを惜しんだ。

日立建機が ICT施工ソリューションの中核を担う「Solution Linkage Cloud」の提供を開始

日立建機(社長=平野 耕太郎氏)は、このほどICT施工に携わる顧客や同社のビジネスパートナーが、スマートフォンやタブレット端末などで必要な情報を「いつでも、どこでも」取り出し、活用することができるクラウドソリューション「Solution Linkage Cloud(ソリューション リンケージ クラウド)」の提供を2017年9月中旬より、国内向けに開始する。

日立建機(社長=平野 耕太郎氏)は、このほどICT施工に携わる顧客や同社のビジネスパートナーが、スマートフォンやタブレット端末などで必要な情報を「いつでも、どこでも」取り出し、活用することができるクラウドソリューション「Solution Linkage Cloud(ソリューション リンケージ クラウド)」の提供を2017年9月中旬より、国内向けに開始する。

現在、国内の建設業のユーザーは、労働力不足が加速していく中、「安全性向上」や「生産性向上」、「ライフサイクルコスト低減」の課題に直面している。これらの課題を解決するためには、ICTおよびIoT技術の活用が必要不可欠であり、2016年4月より国土交通省が推進するi-ConstructionをはじめとするICT施工が本格化している。

今回、同社が提供を開始する「Solution Linkage Cloud」は、顧客の課題を迅速に解決するためのオープンプラットフォームを、測量、建設分野における高精度な機器、ソフトウエアおよびソリューションをグローバルに提供するトリンブル社(本社:米国カリフォルニア州)と連携して開発した。また、「Solution Linkage Cloud」の入口である同社のポータルサイトを、最先端のICTと空間情報の実績を保有し、土木現場向けサービス開発を進めている日立ソリューションズ(社長=柴原節男氏)とともに開発した。

日立建機のポータルサイトでは、ICT施工の測量、設計・施工計画、施工、検査で必要な情報を、事務所から施工現場、建設機械の運転席まで、シームレスに共有できる環境を提供している。また、三次元設計データをICT建設機械用の機械転送データに変換・転送するアプリケーションをカスタマイズすることで、日立建機製のICT油圧ショベルのみならず、トリンブル社製のICT機器を搭載するICT建設機械向けのデータ変換・転送を容易にしている。

さらには、ICT建設機械から送信される施工履歴データを基に、施工の進捗状況を遠隔で確認できる上、登録された建設機械の位置情報、総稼働時間や燃料消費量を一元管理も可能とし、機械管理の効率化にも寄与する。

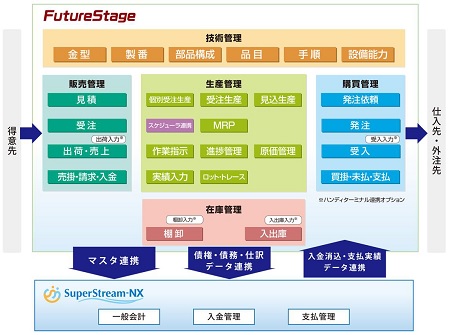

日立システムズが「FutureStage 製造業向け生産管理システム」の機能強化を目的に「SuperStream-NX 統合会計」との連携モデルを販売開始

日立システムズ(社長=北野昌宏氏)は、このほどビジネスパートナーとの連携による「FutureStage 製造業向け生産管理システム」の機能強化を目的に、キヤノンマーケティングジャパングループのスーパーストリーム(社長=大久保晴彦氏)の「SuperStream-NX 統合会計」と連携モデルの販売を開始(10 月提供開始予定)した。

日立システムズ(社長=北野昌宏氏)は、このほどビジネスパートナーとの連携による「FutureStage 製造業向け生産管理システム」の機能強化を目的に、キヤノンマーケティングジャパングループのスーパーストリーム(社長=大久保晴彦氏)の「SuperStream-NX 統合会計」と連携モデルの販売を開始(10 月提供開始予定)した。

日立システムズが販売している「FutureStage」は、製造業や流通業の生産管理や販売管理などを行う基幹業務システムのシリーズ製品で、主に中堅・中小規模企業の顧客を対象に累積4,000 システム以上の導入実績がある。特に、各業界特有の業務要件を標準機能で備えている特定業種向けシステムは、カスタマイズをせずに導入できるモデルとして多くの顧客に採用されている。このように、「FutureStage 製造業向け生産管理システム」は、製造業の顧客から生産管理システムとして高く評価される一方で、会計機能を有していないことから、近年高まっている会計業務の効率化・高付加価値化、ガバナンス強化などのニーズに対応するため、機能強化が課題となっていた。

こうした背景を踏まえ、日立システムズは「SuperStream-NX 統合会計」との連携モデルの販売を開始した。本モデルは、国内の中堅・大手企業を中心に、累計8,400 社(2017 年3 月末時点)を超える導入実績を持つ会計システムである「SuperStream」を、中小企業向けに機能を限定することで従来よりも安価に提供できるようにしたもので、「FutureStage 製造業向け生産管理システム」とカスタマイズをすることなく、シームレスに連携する。

これにより、「FutureStage 製造業向け生産管理システム」と「SuperStream-NX 統合会計」をセットで導入することが容易になるほか、「FutureStage 製造業向け生産管理システム」を既に導入済みのユーザーは、実績ある会計システムを短期間・低コストで導入できるようになる。

また、実績ある会計システムをスモールスタートで導入するとともに、事業成長や業務内容の変化に合わせてオプション機能を追加するなど、段階的なシステム導入をすることも可能である。

WEARE Group が日本でデザインオフィスを大規模に展開 ~3DXpertise を通してアディティブ ・ マニュファクチャリングのノウハウを提供~

フランスの WEARE Group (ウィーアー ・ グループ) は、このほど 日本におけるデザインオフィスの大規模展開を発表した。 日本の製造業と協働するために 「3DXpertise Japan (3D エクスパティーズ ジャパン)」 を開設し、 同社の持つアディティブ ・ マニュファクチャリング (以AM) のノウハウを共有し、 技術研修と共同開発を推進していく。 3DXpertiseは、WEARE Groupと山一ハガネの合弁会社であるPrismadd Japan (プリズマット・ジャパン) 内に開設され、 フランスの産業用3D プリンティング業界で蓄積した経験を日本の製造業界にもたらす。 日本の経済産業省と、フランスのカウンターパートであるフランス経済省企業総局 (DGE) および環境連帯移行省民間航空総局 (DGAC) との間で交わされた両国政府間の協力合意に従い、3DXpertise は、 さまざまな分野の日本人エンジニアに 高度技術の現地研修を提供する。こうした展開は、 WEARE Group のアジアにおける拡大が新たなステージに突入したことを意味し、フランスの産業戦略である 「industry of the future ( 産業の未来 )」 の戦略的ビジョンの中に刻まれる。 WEARE Group インターナショナルのフィリップ・リヴィエール社長は、 「WEARE Group では日仏の協力が、 特に航空宇宙、 自動車 (輸送機器)、 医療分野における将来的な産業課題を打開するための鍵となると信じています。 3DXpertise を通して私たちの経験とノウハウを日本にもたらすことで、 AM に精通した次世代のエンジニアを育成します」 と述べている。

東日本三菱日立ツール報告会 「こんなとんがった会社があってもいい」

三菱日立ツール(社長=増田照彦氏)が、6月16日、第一ホテル両国で「東日本三菱日立ツール報告会」を開催した。

三菱日立ツール(社長=増田照彦氏)が、6月16日、第一ホテル両国で「東日本三菱日立ツール報告会」を開催した。

増田社長は冒頭、「三菱日立ツール創業より丸2年が経過した。まさに“ときは宝をみるごとし”。お客様からも旧来からの日立ツールの良さを見失うことなく、良さ、すなわち、“お客様の困り事に真摯に向き合う”、“金型に強い”、“難削材に出くわした際のファーストコールを頂ける工具メーカー”として認識を頂いていることをありがたく思っている」と日頃の感謝を述べたあと、「日立ツールの伝統的で安定した問題解決型・技術提案型の企業文化に加え、“まして人”的な投入、2年で50億円を超える大胆な設備投資の実施、すべてのスタッフにスポットライトを当てることにより活き活きと輝ける一人ひとりになるような会社、親しみのある会社を目指してきた。誤解を恐れずに申し上げると、生産財を取り扱うメーカーにとっては、家族経営が最適であるという思いと持論がある。この900名の企業を如何に家族経営的に経営していくかを頭において取り組んできた。親会社となった三菱マテリアルには大変恐縮だが、“こんな尖った会社が一つくらいあってもいいよね”という会社になりたくて2つの実践哲学をふりかけた」と話した。

今後の方向性と二つの実践哲学

増田社長は実践哲学の内容を、①「ものに真(こころ)ありて まして人」、②「楽しくなくっちゃ人生じゃない・会社じゃない 同時に優しくなくっちゃ人間じゃない」と説明した。

これは、「あらゆるものに心があると思ってみようよ。それを作った人、使う人の心を感じて、心の詰まった商品をそっくりそのままお客様にお届けする、正しくお使い頂く。まして人は心の塊ですから、そのあなたが発するそのひと言で相手はやる気になったり、がっかりしたりするのですから、美しい正しい言葉で伝える、言葉にきちんと責任を持とうよ」という意味が込められているという。

もう一つの「楽しくなくっちゃ人生じゃない・会社じゃない」では、「文字通り、人は不幸になりたがりますし、起きてもいないことを想像して、くよくよしがち。足りない点を嘆いていてもなんにも始まらない、別の言い方をしますと今あるものを活かしきって前を向こうよ」という前向きな姿勢を示したものだ。

増田社長は続ける。

「今まで決して逃げないで、めげないでやってきた己のプライドにおいて、覚悟を決めて実践する、前に進む、あらゆることに陽気の陽の心で向かい合う。その結果、笑ったら勝ち、笑わせたら勝ちということを目指してきた。この実践哲学を会社に注入できれば、日々の生活が、暮らしが、一瞬一瞬のときが、もっともっと心から楽しめる。あなたとお付き合いして良かった、はじめまして、貴方に逢えてよかった、逢えてうれしい、そんな会社“体”になると信じて実践してきた」。

増田社長は、話の中で、自身を超硬合金で例え、「その硬さを支えているタングステンのような秀でた材種ではないので、せめて糊の役目、バインダーの機能、接着剤の働きぐらいはしたいものだと考え、考えられる限りコバルトのような“つなぎ役”に徹してきた」とし、その結果、「代理店様、特約店様、皆様方を含めて、周りが真剣に動いてくれた。具体的には欠品問題、納期問題、新製品の発表件数、品質問題、安全問題など徐々にではあるが及第点、すなわちお客様の笑顔に少し近づいた。が、当社の潜在力はこんなもんじゃない。改善提案の積み重ね程度のことで満足なんかしてはおられない。どんなに美しく、便利で役立つ工具であったとしても、今というときの中に留めることはできないし、もし今に止まってしまえば やがて早い段階で、美しくお役に立てる工具ではなくなってしまう」と危機感を覗かせた。

「私たち一人ひとりの限りある命が精一杯の心で技術そして製品に向き合うからこそ、美しく役に立つ工具が道を間違えずに進化してゆくことになる」。

また、三菱マテリアルグループの中で、“独特の存在感”を出し続けるには――を考え、「当社の良さをもっと引き出して、手際がいい職人技、職人さんの手をどう工具に転写できるか、手だけでなく、心、すなわち心際がいい職人技、職人さんの心をどう工具に転写できるかを最大限考えて当社が当然持っている嫌な部分、欠点さえも気付かなくさせる長所で大概のことを埋め尽くしてしまうことだと考えた」と思い入れを語った。

新ブランド「MOLDINO(モルディノ)」にかけた思い

同社は最近、「MOLDINO(モルディノ)」という新ブランドを立ち上げた。「エポック」、「アルファ」、「ガレア」は商品ブランドだが、この「MOLDINO」は、企業ブランドの位置付けにある。未知の領域にも果敢に挑戦し、金型業界に更なる“加工イノベーション”をもたらす決意をブランド名に込めて、「MOLDINO」(Mold+Die+Innovation)としている。

「この二年間で確実に新しい企業文化が育ちつつあると自負し、自覚している」とする増田社長は新ブランド立ち上げの経緯を次のように説明した。

「自分たちはなかなか自分たちそのものが見えない。見えるのは鏡に映った我が姿。鏡はすなわち皆様方、ユーザー様の評価だと感じている。そのためには一層、製造と営業を鍛え抜くこと、そして製造と営業の壁、垣根を低くすることだと思っている。そしてこのツールビジョン“お客様と私たちの笑顔のために未知の領域にも果敢に挑戦し続け、共に成長するかけがえの無いパートナー”になるときの“お客様”とは誰のことなのか? 本来は金型に強いメーカーだったが、金型は難削材を相手にすることが多いので、難削材に強いメーカーとなり、難削材という言葉を聞くと、嬉々として現場最前線に飛び出す営業マン、技術者が増えた。大手メーカーとの差別化で、この規模の有利さで生きてきた切削メーカーとしてはどこまで戦線を拡大できるのか? その拡大は本当にお客様が望んでいるのか? そんな問答から経営資源の多くの比率を金型に割こうと決めた」。

この考えのもと、「MOLDINO」が立ち上がった。金型を表すモールド&ダイ。この分野でユーザーの一歩先ゆく加工イノベーションを興す――という決意をブランドに込めているという。

また、ロゴについて増田社長は、「ロゴの青と赤の配色は今までの当社の良さを引き続き踏襲してゆくことの表明。青色は水、赤は炎としたならば、漢字で表すとサンズイに炎、即ち“あわい” 淡々との淡。当然のようにMOLDINO路線を進み、淡々と金型業界に貢献していく。MはモルディノのMと三菱日立ツールのM。顧客と共に、サプライヤ―も交えたひとが手に手を取って進んでいく姿を表現した。切削工具の先端、技術力を研ぎ澄ませて、とんがっていく決意も表わしている。もっと言えば、独自のブランドをわざわざ立ち上げたのは、『今後も独立体でやっていきますよ、日立ツールの良さはなくさないですからご安心下さい』との宣言でもある。言葉を変えると、日立ツールと三菱マテリアルを単純に足して二で割るようなことはしない」と強い決意を示した。

17年度営業本部方針

矢倉 功営業本部長のあいさつのあと、十倉直樹 営業本部 副本部長から「営業本部概況」、小櫻一孝 国内営業部長から「国内営業概況」、新見章彦 営業本部長兼野洲工場長、井田久晶 理事 成田工場長から「製造本部概況」の報告があった。

この中で、17年度営業本部方針について、①ブランド「MOLDINO」の浸透と活用による拡販、②新商品の拡販、③やるべきことはスピード感を持ってやりきろう、④新営業体制による営業力アップ、⑤国内―海外のさらなる連携強化――とし、具体的には次の通りとした。

(1)主要特約店および参加ユーザーとの関係強化

・「MOLDINO」ブランド浸透に向け、相互理解を深める。

・工場正体を継続し、ものづくりの現場を見学してもらいつつ、丁寧に方針を説明、共有してもらうことで信頼関係を強化する。

(2)国内ユーザーのマーケティング強化

・外部機関も利用し、ユーザーの情報収集を強化する。

・過去より蓄積している情報・データをセイサ、データベースを更新し、ターゲットを明確化する。

(3)海外

・海外営業体制=2部体制を統合、全世界の営業展開をスタート。

・現地発信型新商品・重点新商品・ソリューション提案による成長分野への拡販。

・ニッチトップを目指す=①金型 ②高性能ドリル市場。

・現地営業スタッフの技術力アップ。

・「MOLDINO」ブランドの浸透=代理店会等を通じ、新ブランド世界発信。

続いて表彰式が行われたあと、「新製品セミナー」を日畑忠広 ソリューションセンター長が行った。

第2部の懇親会では、酒井俊司NaITO社長の乾杯の発声で開宴した。

縁もたけなわの頃、三橋 誠 テヅカ社長の中締めで散会した。