ニュース

6月分工作機械受注総額は1276.4億円 日工会

日本工作機械工業会がまとめた6月分の受注実績は以下の通り。2014年月6月分工作機械受注総額は、1276.4億円(前月比+5.9%・前年同月比+34.1%)となった。受注総額は、4カ月連続の1200億円超。1000億円超は10カ月連続外需が高い水準を維持し、内需も7カ月ぶりの400億円超。内需は政策効果などもあって、7カ月ぶりの400億円超。リーマンショック以降の最高額。外需は4カ月連続の800億円超と高水準の受注が継続。欧米は堅調で、引き続き中国で電気・精密向けのスポット受注有。今後も内需、外需とも回復基調で推移すると見込まれるが、中国の電気・精密向けスポット受注の動向も注視。【6月分内需】426.6億円(前月比+16.2% 前年同月比+33.1%)。■内需総額・前月比2カ月ぶり連続増加、前年同月比12カ月連続増加。・7カ月ぶりの400億円超。リーマンショック以降の最高額<従来:2013年9月(422.8億円)>・国内は、政策効果が顕在化しつつあり、今後も堅調に推移するものと期待。① 一般機械 167.7億円(前月比+20.5% 前年同月比+36.1%) うち金型 21.0億円(前月比△2.1% 前年同月比+4.4%)② 自動車 159.7億円(前月比+15.4% 前年同月比+60.2%) うち部品 114.0億円(前月比+33.6% 前年同月比+115.3%)③ 電気・精密 34.2億円(前月比+7.4% 前年同月比+35.6%)④ 航空機・造船・搬送用機械 15.9億円(前月比+49.4% 前年同月比△30.9%) 【6月分外需】849.8億円(前月比+1.4% 前年同月比+34.6%)。■外需総額・前月比は3カ月ぶり増加、前年同月比は8カ月連続増加。・4カ月連続の800億円超。・堅調な欧州、北米市場にアジアのスポット受注が加わり、高水準の受注が継続。① アジア:427.2億円(前月比△3.8% 前年同月比+70.9%)・東アジア:348.1億円(前月比△10.9% 前年同月比+103.4%)〈中国〉:298.2億円(前月比△10.8% 前年同月比+140.0%)・その他アジア:79.1億円(前月比+47.6% 前年同月比+0.4%)〈タ イ〉:20.9億円(前月比+15.0% 前年同月比△28.7%)〈インド〉:23.9億円(前月比+65.4% 前年同月比+75.7%)② 欧州:161.7億円(前月比△2.3% 前年同月比+26.7%)〈ドイツ〉:45.8億円(前月比△20.0% 前年同月比+25.9%)③ 北米:233.5億円(前月比+12.6% 前年同月比△1.8%)〈アメリカ〉:205.5億円(前月比+7.03% 前年同月比△6.3%)

5月分超硬工具主要統計

超硬工具協会がまとめた2014年5月分超硬工具主要統計は以下の通り。【超硬合金重量】467トン(前年比114.7)。【超硬工具生産額】切削工具190億500万円(前年比113.4)、耐摩工具30億3500万円(同104.8)、鉱山土木工具7億3800万円(同122.8)、その他工具4億5500万円(同88.0)、焼結体・工具19億3300万円(同125.0)、合計251億6600万円(同112.8)。【輸出入】輸出99億2100万円(前年比117.7)、輸入56億2400万円(同122.4)。【超硬工具出荷額】切削工具205億7600万円(前年比114.7)、耐摩工具30億3100万円(同104.9)、鉱山土木工具8億3000万円(同126.7)、その他工具3億8400万円(同81.7)、焼結体・工具21億5500万円(同115.9)、合計269億4900万円(同113.3)。【刃先交換チップ】生産2713万1000個(前年比112.0)、出荷2872万1000個(同116.6)。

ヤマザキマザック 自動車や建設機械などの部品加工に適した高速・高精度 立形タレット旋盤『MEGATURN SMART シリーズ』誕生!

ヤマザキマザック(社長=山崎智久氏)が、このほど高速・高精度な立形タレット旋盤MEGATURN SMARTシリーズを発表し、販売を開始した。同シリーズは、旋削機のMEGATURN SMART 500,600と回転工具主軸(ミル主軸)付きの500M,600Mの4機種に、各々機種の左右対称機MEGATURN SMART 500S,600S,500MS,600MS計4機種を加え、計8機種のラインアップ。

ヤマザキマザック(社長=山崎智久氏)が、このほど高速・高精度な立形タレット旋盤MEGATURN SMARTシリーズを発表し、販売を開始した。同シリーズは、旋削機のMEGATURN SMART 500,600と回転工具主軸(ミル主軸)付きの500M,600Mの4機種に、各々機種の左右対称機MEGATURN SMART 500S,600S,500MS,600MS計4機種を加え、計8機種のラインアップ。

同シリーズは、高生産性、高精度を追求し、同型クラスで最速の主軸回転数と早送り速度を誇る。たとえば、高剛性ビルトイン主軸搭載により、ベルト駆動タイプの主軸と比較し、高速・高精度に加工できる。さらには、インテリジェント機能やローラガイド採用により、安定した加工精度を実現する。また、コラムがベッド上を移動する(クロスレールが無い)機械構造を採用しているため、コンパクトで大きな加工エリアを確保している。

マザック独自の自動ツール交換装置(オプション)により、工具収納本数の悩みを解決するだけでなく、タレット旋盤で問題となる工具と加工物の干渉を回避するなど、タレット旋盤の高速性と自動ツール交換装置による柔軟性・汎用性を両立させた革新的な立形タレット旋盤である。また、標準機と左右対称機との組み合わせにより、横並び配置、L字配置、対向配置など多彩な機械配置が可能で、作業効率の向上と省スペースをもたらしている。

人間工学(エルゴノミクス)を重視した操作性・保守性に優れたデザインと、使う立場を重視した使い易さ抜群のCNC装置MAZATROL SMARTを搭載。 自動車や建設機械などの部品加工に適した製品だ。

MEGATURN SMARTシリーズの特徴

1.高生産性

① 主軸は高加減速、低振動に定評のあるビルトインモータ主軸を搭載し、重量ワークの加工にも対応。

② クラス最速のX、Z軸30m/minの早送り速度を実現。

③ 高出力7.5kw(10HP)の回転工具主軸(ミル軸)により工程集約が可能。

④ コラムがベッド上を移動する(クロスレールが無い)機械構造により、工具と加工物との干渉が少なく大きな加工エリアを確保。

⑤ ボーリングツールなどは専用のATCマガジンから必要時にタレットの専用ホルダーへ自動交換するため、工具干渉を無くし、工具本数をフルに取り付けることができることから段取り工数を大幅に削減(オプション)。

2.高精度

① 高精度なC軸割り出しが可能。さらにはC軸によるコンタリング加工が可能。

② 機械から発生する熱や環境温度変化の影響による加工寸法誤差の補正を機械自身が適正かつ自動的に行うインテリジェント機能により、安定して継続的に高精度を維持。

3.作業効率と省フロアスペース

① 左右対称機と組み合わせて、横並び配置、L字配置、対向配置など多彩な機械配置バリエーションにより、作業効率の向上と省スペース。

4.操作性と保守性

① 視認性の良い大型窓、日常点検を容易にするバルブや潤滑装置などの集中配置、チャックやタレットへの良好な接近性、切屑の排出に優れたカバー形状とカバークーラント、旋回式CNC操作パネル、インテリジェントメンテナンスサポートなど。

② 使う立場を重視した使い易さ抜群のCNC装置MAZATROL SMART。

・他社機に比べ1/4の時間でプログラム作成(対EIA NC装置搭載機)。

・すぐ画面移動ができ、データ入力時間を短縮できる「SMARTモード」を標準装備。

主な仕様

販売目標台数は12台/月。

販売価格は以下のとおり。

・MEGATURN SMART 500 2050万円(税別)

・MEGATURN SMART 500S 同上

・MEGATURN SMART 500M 2440万円(税別)

・MEGATURN SMART 500MS 同上

・MEGATURN SMART 600 2180万円(税別)

・MEGATURN SMART 600S 同上

・MEGATURN SMART 600M 2600万円(税別)

・MEGATURN SMART 600MS 同上

OKKが7月18日(金)、19日(土)の2日間、「東日本特別販売企画展~高能率加工への提案~」を開催

大阪機工(社長=井関博文氏)が7月18日(金)~19日(土)の2日間、同社東京テクニカルセンター(さいたま市北区日進町3-610)で、「東日本特別販売企画展~高能率加工への提案~」を開催する。OKK 東京テクニカルセンターの地図はコチラ↓http://www.okk.co.jp/company/office_win/office_win3.html出展機種は、立形マシニングセンタ「VM43R」、立形マシニングセンタ「VM53R」、立形マシニングセンタ「VM76R」、5軸制御立形マシニングセンタ「VC-X350」、立形マシニングセンタ「VB53」や、立形マシニングセンタ「VC51」、横形マシニングセンタ「HM400/40」。“高能率加工への提案”が今回のテーマだが、熟練者の経験や技能に頼らなくても最適な加工条件が決定できるための方策などを知ることができるうえ、高能率加工セミナーでは、高能率加工におけるOKK独自機能を実演し、聴講者に分かりやすく解説してくれる。見所満載の展示機デモ内容は以下のとおり。●VM43R:Cut Tuner(びびり制御機能)実演。●VM53R:ソフトAC(エアカット短縮機能)加工実演・加工時間短縮。●VM76R:ソフトAC(適応制御機能)加工実演・工具寿命延長。●VC51 :鉄系部品切削実演。●VB53 :HQチューナ(最適化好条件選択機能)の機能効果。●HM400 :タッチセンサを活用した無人加工デモ●VC-X350:A⁵SYSTEMと5軸加工デモ。

アマダが高い汎用性が特長のシングルクランクプレス「TP-FX シリーズ」を発売

アマダ(社長=岡本満夫氏)は、このほど新商品としてシングルクランクプレス「TP-FX シリーズ(圧力能力450kN~2000kN の全6機種)」を発売した。

アマダ(社長=岡本満夫氏)は、このほど新商品としてシングルクランクプレス「TP-FX シリーズ(圧力能力450kN~2000kN の全6機種)」を発売した。

同シリーズは、1965 年から発売している汎用クランクプレス「TP シリーズ」の最新マシンでユーザーの加工ニーズに応えてきた実績ある機能に加え、デジタルネットワークに対応し、稼働状況/保全情報の見える化を実現している。また、エコカウンターおよびエコアイドル機能による省エネ化を図り、エネルギー効率も向上。

“生産性向上設備投資促進税制”の対象マシンとして販売する。

TP/br-FX シリーズ 主な特長

1.汎用性(Flexibility)

・抜き、曲げ、絞りなどの単発加工から順送などの自動化まで、高い汎用性で使用が可能。

・ISO13849、構造規格にも準拠した新しい汎用マシン。

2.機能性(Functionality)

・TFT カラー液晶表示器の標準搭載による視認性と操作性の向上。

・エコカウンターおよびエコアイドル機能を標準装備。

■エコカウンター機能…生産カウント数が設定カウントに達すると自動的にモーターが

アイドル状態になり電気消費量を抑制。

■エコアイドル機能 …設定した待機時間に達すると自動的にモーターが

アイドル状態になり電気消費量を抑制。

(消費電力量従来機比較 ⇒ TP-80FX:15.7%削減、TP-150FX:36.9%削減)

3.未来性(Futurity)

・パネルPC によるプレス稼働状況/保全情報の見える化。イーサネットを標準装備。

(1)リアルタイムモニタリング

(2)稼働生産履歴、タイムチャート

(3)アラーム情報、保守情報

(4)タブレット端末、スマートフォン対応

現在、プレスマシンは導入から数十年が経過して老朽化しているものが多く、今後は更新が進むと予想されているが、同社では、「TP-FX シリーズを提案し、引き続きお客さまのプレス加工を支援してまいります。今後、リンクプレスやダブルクランクプレスのFX シリーズも順次発売する予定です」としている。

主な仕様

同社では年間目標販売台数をシリーズ合計200台としている。

販売価格(単体機)は、645万円(TP-45FX)から。

DMG森精機が運営母体のMTTRFが総会を開催

DMG森精機(社長=森雅彦氏)が主たる運営母体となるMTTRF(Machine Tool Technologies Research Foundation:財団法人工作機械技術研究財団) の年次総会が、このほど米国カリフォルニア州サンフランシスコ、インターコンチネンタルマークホプキンスホテルにて開催された。 2014年6月26日と27日の2 日間、世界各国より工作機械の研究者約80名が集まり、森社長の「グローバルな工作機械市場へ向けた活動について」の講演に続き、今後の工作機械の開発や加工技術に大きな影響を与える最先端の研究成果が発表された。同社では、今後も工作機械に関する革新的技術の研究開発を行う大学及び公的研究機関を対象に、工作機械の提供など研究助成活動を世界的な規模で進めていくとしている。※MTTRF(Machine Tool Technologies Research Foundation:財団法人工作機械技術研究財団)2002 年10 月にDMG森精機株式会社(当時:株式会社森精機製作所)が基本財源を拠出して設立した米国政府公認の非営利財団法人。理事長はカリフォルニア大学デービス校及びバークレー校の山崎和雄教授、理事を森雅彦DMG森精機社長、および顧問の岡田夏生氏が務めている。●MTTRF 年次総会 発表内容1、5軸加工機の熱的要因(チューリッヒ大学 Wegener 教授)2、工作機械の基本動作におけるエネルギー消費分析と検証(豊橋技術科学大学 内山教授)3、カリフォルニア大学デービス校での製造研究と教育プログラム(カリフォルニア大学デービス校 曽雌教授)4、ボールエンドミルによる加工表面における5軸マシニングセンタの加工誤差の影響(神戸大学 白瀬教授)5、低音加工における熱分析(ウィスコンシン大学 Pfefferkorn 教授)6、ZrO2の振動補助旋削と高効率加工のための開発戦略(ルーヴァン・カトリック大学 Lauwers 教授)7、5軸マシニングセンタの円錐度テストの検証(大阪工業大学 井原教授)8、PVDコーティング工具を使用した難削材加工(金沢大学 細川教授)9、ギアと大型ギアセグメントのフライス加工手法(ブレーメン工科大学 Goch 教授)10、機械加工のためのデータマイニングと統計モデルをサポートするための工作機械プラットフォームの開発(カリフォルニア大学バークレー校 Dornfeld 教授)11、HSMのシミュレーション:チャッター検出のためのフォース係数とダイナミクス切削依存速度を正確に測定(フローレンス大学 Campatelli 教授)12、円錐台加工の運動学的誤差モデリング(ダブリン大学 Byrne 教授)13、ハンマーピーニングマシンによる金型生産の加工面改善(ウィーン工科大学 Bleicher教授)14、CNC マシニングセンタへの自由曲面加工の加工時間推定(ブリティッシュコロンビア大学 Altintas 教授)15、精密位置決め用のフレキシブルな機械要素(マサチューセッツ工科大学 Chun 教授)

日立ツールが超硬質&超平滑DLCコーティング工具「エポックSD(S‐DLC)ディープボール(EPDB‐SD)」のアイテムを拡大

日立ツール(社長=田中啓一氏)がダイヤモンドに匹敵する硬度(超硬質)と優れた表面平滑性(超平滑)を併せ持つ、超高密度アモルファスカーボン(SDコーティング:スプリームDLCコーティング)被覆工具シリーズ、「エポックS-DLCディープボール」のアイテムを拡大しこのほど発売した。

日立ツール(社長=田中啓一氏)がダイヤモンドに匹敵する硬度(超硬質)と優れた表面平滑性(超平滑)を併せ持つ、超高密度アモルファスカーボン(SDコーティング:スプリームDLCコーティング)被覆工具シリーズ、「エポックS-DLCディープボール」のアイテムを拡大しこのほど発売した。

同シリーズは、主に非鉄材料を対象とした市場で好評であり、さらなる小径工具への要望も寄せられた。同社では、①加工した面の品位が非常に良好であること、②加工した被削物へのバリの発生が少ないことなど、③高品位な加工を実現できること――が評価されており、今回追加するアイテムにより、より微細な形状加工に対応できることから、放電加工に使用される銅電極の精密微細切削や、アルミ、樹脂などの精密部品加工を高品位に仕上げることが可能となる。

同社のSDコーティングは、イオン化エネルギーの高いアークイオンプレーティング法を採用し、ドロップレットを除去する機構(フィルタードアーク技術)を併用することで、高エネルギーのイオンのみによって形成される高密度膜の成膜が可能。この技術により得られるSDコーティング被覆工具は、0.1以下の低摩擦係数により切り屑の排出性が格段に向上し、非鉄材料の切削加工能率を大幅に向上させることができる。

またダイヤモンドに匹敵する高硬度であるため、シリコンを多く含むアルミ合金のドライ加工や硬質粒子を含有した繊維強化材等の切削加工において加工能率・工具寿命を向上させることができる。年商は3000万円(全35アイテム)を見込んでいる。

●仕 様:エポックSD(S‐DLC)ディープボール(EPDB‐SD)

ボール半径R0.1~R0.2 9アイテム拡大(全35アイテム)

● 価 格:¥13,608~¥21,600(消費税込み)

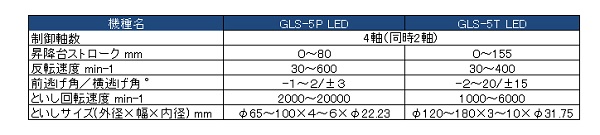

アマダがオプティカルプロファイル研削盤 GLS シリーズにLED 仕様機をラインアップ!

アマダ(社長=岡本満夫氏)は、6月5日(木)から7日(土)にアマダ土岐事業所にて開催した『プレス・金型部品加工ソリューション展in 土岐2014』で新商品オプティカルプロファイル研削盤GLS シリーズ LED 仕様機(以下、GLS-LED)を発表し、注目を浴びた。

従来のGLS シリーズでは、投影機の光源にハロゲンランプを使用していたが、GLS-LED では高輝度のLED を搭載することで、より鮮明な投影像を実現している。単にハロゲンランプをLED に変更しただけではなく、LED の光源を機外に設置し、光ファイバーにより機内に光を取り込む方式を採用(特許出願中)。これにより、本体フレームの熱によるひずみを従来機の約50%に抑え、加工品質や精度が向上した。

主な特長は以下のとおり。

1.ランニングコストの低減

・LED の定格寿命は30,000 時間で10 年間交換不要(数値は使用条件により異なる)。

・年間のランプ代はハロゲンランプと比較して70,000 円の低減、電気代は31,000 円の低減となり、トータルで年間101,000 円のコスト低減となる(数値は使用条件により異なる)。

2.加工品質・精度の向上

・本体フレームの熱によるひずみを抑えることに加え、投影像の視認性が大幅に向上しエッジが鮮明となることで、誤差判別が容易となり加工品質や精度が向上した。

3.生産性の向上

・ランプ切れによるランプ交換工数、加工修正工数が削減し、生産性が10%向上する(数値は使用条件により異なる)。

同社では年間販売目標台数を150台と見込んでいる(海外含む)。

世界最大の自動車部品サプライヤが、ケナメタルエクスツルードホーンを表面仕上げに使用

品質において、交差穴に残った粒子を取り除くことやミクロレベルの汚れを確実に除去することが課題である。カスタマイズされた複雑なバルブ、ギア、ピニオンや、数千にも及ぶ部品を数秒間で機械加工することは可能だが、完璧に仕上げるには数分もの時間がかかる。

品質において、交差穴に残った粒子を取り除くことやミクロレベルの汚れを確実に除去することが課題である。カスタマイズされた複雑なバルブ、ギア、ピニオンや、数千にも及ぶ部品を数秒間で機械加工することは可能だが、完璧に仕上げるには数分もの時間がかかる。

ケナメタルがこのほど発売した、ケナメタルエクスツルードホーンはTEM(サーマルデバリング加工)などの独自の技術で、世界中のメーカーが直面している複雑化する仕上げの課題を解決するとして注目されている。

Delphi-TVSは、Delphi Corp.(米国ミシガン州トロイ)とT.V. Sundaram Iyengar & Sons(インド、カンチープラム)のジョイントベンチャー。 Delphiは、世界最大の自動車サプライヤであり、Delphi-TVSは、インド最大の自動車システムメーカーである。

「グローバルな企業であり続けるため、当社は、製品に世界クラスの品質基準を維持する大きな責任を負っています。」とDelphi-TVSの製造エンジニアリング部長のT.N. Umasankar氏はいう。課題としては、「ディーゼル燃料噴射部品、つまり大量の部品を製造しています。主な問題は、前の加工作業で発生した直角に交差する穴のバリの除去です」とのことだった。

Delphi-TVSは大量生産部品が年間約100万個にも迫り、手作業でバリを除去することは不可能だったが、 様々な調査の後、同社はケナメタルエクスツルードホーンのTEM(サーマルデバリング加工)ソリューションを選択した。

除去する被削材の量とチャンバー内の部品の量によって大きさを決めた封じ込めチャンバーに、加圧した可燃ガスと酸素の混合物が5~10気圧の圧力で噴射される。点火システムによりガスの混合物に点火し、燃料の酸化により20ミリ秒の高速のエネルギー波として熱エネルギーを放出。表面積が広く、断面が薄いという特徴により、内部にあるバリでも瞬時に焼き払うことができる仕組みである。ガスの混合物がワーク材全体を覆うため、すべての内部表面と外部表面が、短時間で酸化する。アクセスが困難または不可能な内部の交差穴や交差エッジを瞬時に加工することができる。

「数百回も据え付けを行ったり、TEM装置やプロセスの改良を重ねました」 と語るのは、ケナメタルエクスツルードホーンのグローバルマーケティングマネージャであるBruno Boutantin氏。「1つの要素は変わらない。TEMは1台の機械で年間100万個以上の部品を加工できる高速で低コストの大量生産プロセスです」

「TEMプロセスは、これまでバリ除去部門がスピードを維持するために苦労してきた大量生産アプリケーションに適しています」とUmasankar氏は述べている。

日立建機がハイブリッドホイールローダZW220HYB-5Bを開発

日立建機(社長=辻本雄一氏)はこのほど、ハイブリッドシステムを搭載したホイールローダZW220HYB-5B(標準バケット容量3.4m3、運転質量18.2t)を開発した。

日立建機(社長=辻本雄一氏)はこのほど、ハイブリッドシステムを搭載したホイールローダZW220HYB-5B(標準バケット容量3.4m3、運転質量18.2t)を開発した。

ZW220HYB-5Bは、ZW-5シリーズのZW220-5Bをベースにしている。搭載しているハイブリッドシステムは、日立グループの協力を得て開発したもので、ディーゼルエンジンで発電機を駆動し、発電された電気を走行電動モータに供給する構造。そのため従来のパワートレインのようなトルクコンバータやトランスミッションが存在せず、動力伝達のエネルギーロスが大幅に低減された。さらに、減速時の回生エネルギーを電気として蓄電器に回収し、加速時の駆動力に再利用することが可能になった。また、油圧システムをさらに高効率化するなど、従来機の作業性を損なうことなく、燃料消費量とCO2排出量を大幅に低減している。

同社では2003年に、業界初となるハイブリッドホイールローダ(運転質量7tクラスの試作機)を開発し、その後実用化に向けた研究を続けており、ハイブリッドシステムを搭載した建設機械の製品化では、油圧ショベルが先行し、2011年7月にZH200ハイブリッド油圧ショベルを発売。低燃費性能だけでなく、さまざまな現場に柔軟に対応できる実用性を兼ね備えた新世代ショベルとして、現場で愛されてきた。2013年12月にはその後継機として、一層の低燃費と作業性の向上を追求、優れたコストパフォーマンスを実現し、オフロード法2011年基準適合機ZH200-5Bを発売している。

ZW220HYB-5Bは、今後各種性能試験を実施した後、2015年春の市場投入に向けて、準備を進めていく。なお同機は、製品化に先駆けて、7月10日から14日までの5日間、北海道帯広市で行われる「第33回国際農業機械展in帯広」に出展する予定。