ニュース

「JIMTOF2024(第32回日本国際工作機械見本市)」開催概要を発表

日本工作機械工業会と東京ビッグサイトが去る8月2日、東京都内のトラストシティカンファレンス・神谷町で、来る2024年11月5日(火)から10日(日)までの6日間、東京ビッグサイトで開催される「JIMTOF2024(第32回日本国際工作機械見本市)」開催概要を記者団に発表した。この展示会は、工作機械やそのあらゆる周辺機器が一堂に会するものづくりの総合見本市であり、かつ最先端の技術や製品が世界中から集結する世界最大級の国際技術ショーである。

キャッチコピーは「技術のタスキで未来へ繋ぐ」

日本工作機械工業会の柚原一夫専務理事は、「現在、製造業はカーボンニュートラルへの対応、労働力不足の解消、サプライチェーンの強靭化などさまざまな課題に直面をしている。このような動きの中、内外の有力メーカーが一堂に集うJIMTOFでは、各出展者の方々がこれらの課題をニーズとして捉え、グリーン・デジタル・レジリエンスという3つのキーワードを視野に入れながら、最適なものづくりが提案されるものと期待をしている。さらに顧客の価値創造に寄与する〝コトづくり〟を融合することで、ソリューションに磨きをかけ、工作機械に対する需要を引き起こすこともできると期待している。主催者としては、出展者の方々のパフォーマンスが最大限に発揮されるよう来場者の回遊性の強化、来場日の分散化、デジタル技術を有効活用した展示会の利益他、環境整備に努めていく。また、日本のものづくりを支える製造業界の社会的認知のさらなる向上にも資する企画・イベントを積極的に盛り込み、業界の未来を担う人材の発掘と育成にも注力していく。」と意気込みを示した。

柚原専務理事によると、今回の目玉は、「南展示棟に出展者と学生を繋ぐアカデミックエリア(仮称)」だという。特に会期中の週末を中心として次世代を担う学生と現役世代の方々との交流の場を創出することで、技術のタスキで未来を繋ぐことを実現するのが狙い。

東京ビッグサイトの津国保夫常務は、「JIMTOFは、1962年の初開催から半世紀以上経過し、この間に日本経済の基盤となる製造業の技術は大きく変改した。近年では、AIの進化やDXの活用とともに、GX化の推進など生産技術の革新が続いている。JIMTOFはその時代時代における製造業の最先端技術を国内外へ発信し続けてきた。このような目覚ましい技術革新が続く時代においてこそ、JIMTOFは最新の技術や製品を展示・発表する場としまして、また最先端の技術を競う質の高い見本市として、現状に満足することなく、より一層世界にその存在感を示していくことが重要となる。主催者は、今回も南展示棟を含む過去最大規模で開催する中で、これまで以上に多くの最新鋭、最先端の製品・技術を集結し、披露する。さらに併催企画や出展者、来場者サービスについてもさらなる充実を図り、ものづくりの無限の可能性を拡げ、未来へ受け継がれていくことを願っている。」と期待を込めた。

「JIMTOF2024」のキャッチコピーは『技術のタスキで未来へつなぐ』。このコンセプトは、JIMTOFに集う最先端ものづくりの技術が、未来へ受け継がれていくことの象徴を〝タスキ〟で表現したもの。また、タスキは無限(∞)の可能性を秘めていることをイメージする〝メビウスの輪に見立てた帯〟で描いている。

「JIMTOF2024」のキャッチコピーは『技術のタスキで未来へつなぐ』。このコンセプトは、JIMTOFに集う最先端ものづくりの技術が、未来へ受け継がれていくことの象徴を〝タスキ〟で表現したもの。また、タスキは無限(∞)の可能性を秘めていることをイメージする〝メビウスの輪に見立てた帯〟で描いている。

「JIMTOF2024」の特長

(1)最先端技術・製品をいち早く披露 ~国際技術ショーとしての魅力向上~

JIMTOFでは、毎回半数を超える出展社が「初披露」の製品を出展している。この展示会に焦点をあわせ、新製品開発を進めている出展者が非常に多いことから、新製品・技術を「いち早く」見学できる展示会として高い評価を博している。

(2)時代のニーズに即した最適な併催企画 ~魅力溢れる併催イベント・企画展示~

JIMTOFでは出展者の展示だけでなく、主催者として併催企画も多く実施している。JIMTOF2024では多彩な講演会や、最新技術トレンドを体感できる企画展示、製造業全体の未来を担う学生を対象とした学生企画など、「国際ショー」としてのプレゼンスを発揮する機会を展開。前回初開催した「Additive Manufacturing Area in JIMTOF」については、JIMTOF2024でも特別併催展として、継続開催が決定した。また、今回はアカデミックエリア(仮称)を新設し、物作り産業の時代を担う学生と現役世代との交流の場を創出する。

(3)出展社・来場者サービスのさらなる充実 ~DX化の推進と充実した会場内サービス~

JIMTOF2024では、公式WebサイトやSNSなどを活用し、会期に向けて継続的に来場者からの興味・関心を拡大していけるような新サービスを実施予定。また、遠方からの来場者も積極的に誘致するため、各種媒体等のデータ展開を促進する。そのほかにも広い会場内の回遊性向上に向けた巡回シャトルバスの運行など、出展社・来場者が求める各種サービスを充実する。

〈出展募集スケジュール〉

●申込期間

【主催者・共催団体会員/海外工業会会員】

2023年10月2日(月)~10月31日(火)23:59

【海外・国内一般】

2023年11月1日(水)9:00~11:30(木)23:59

三菱マテリアル 小物部品加工用ボーリングバーに「鋼シャンクホルダ」「ISOインサート」を追加

三菱マテリアル 加工事業カンパニーは、このほど小物部品加工用ボーリングバーに「鋼シャンクホルダ」「ISOインサート」を追加し販売を開始した。

同社の小物部品加工用ボーリングバーは、高精度・高生産性・高品質な加工が求められる小物高精度部品内径加工において優れた性能を発揮し、特に小型自動旋盤を活用している顧客より高い評価を博していることから、今回、適用範囲拡充を図るべく、「鋼シャンクホルダ」「ISOインサート」をラインアップに追加した。

〈特長〉

(1)「鋼シャンクホルダ」は、工具のイニシャルコストを低く抑えられ、コストパフォーマンスに優れる。

(2)「ISOインサート」は、豊富な形状と材種のレパートリーにより、幅広い加工領域に対応可能。

「物部品加工用ボーリングバー」は、「鋼シャンクホルダ」が計52アイテム、「ISOインサート」が計212アイテムとなっている。

■標準価格(税抜き価格)

・「鋼シャンクホルダ」S18-16SCLCR09-150-C:20,020円

・(代表型番)「ISOインサート」CCGT09T301M-FS VP30RT:1,860円

DMG森精機 「5 軸加工技術検定」提供開始

DMG森精機がこのほど、工程集約、自動化による生産性向上、高精度化を実現する5軸加工技術のさらなる普及と高度専門技術者の地位向上を目的とし、2024年1月より「5軸加工技術検定」の提供を開始すると発表した。

同資格制度は、切削加工・割出し5軸加工の基礎を学習した方を対象として実施するWeb試験で、技術者の技術水準を「ブロンズ」「シルバー」「ゴールド」「プラチナ」の4段階で評価する。

ブロンズは5軸加工を理解し、既定の加工工程を立ち上げることができるオペレータを対象とし、シルバーは加工立ち上げ担当者で、5軸加工の手順を理解し、安全に加工を立ち上げることができる人材を認定する。ゴールドは工程設計と現場責任者を兼ねて、加工図面を読み解き、加工工程を計画し、機種や工具、治具の選定から様々なケースに応じてワーク加工の立ち上げまで行うことができる技術者、または優れた指導者に与えられる。プラチナは、5軸加工に関してゴールド相当の知識・経験・スキルを持ちつつ、卓越した専門技術・知識を有しており、加工技術の普及に貢献している人材を対象としている。

同社では、2024年末までに500名の受験を目標としており、まずはブロンズ試験、順次上位試験についても開始する計画。また、2030年までに公的資格にすることを目指しており、5軸加工の外部専門家による監修、Web試験受験時の不正防止の仕組みの構築などを実施した上で企画推進している。

同資格制度は、工程集約、自動化による生産性向上、高精度化を実現する先端加工技術である5軸加工の普及施策の一環であり、2018年に設立した5軸加工研究会や、優れた加工の腕を競う切削加工ドリームコンテストなどとも連携を計画している。

また、各種教育プログラムと併せてご提供することで、業務経験を元に体系的に技術・知識を習得し、資格取得を通して評価し、顧客の業務範囲の拡大と品質向上、高度専門技術者の地位向上に繋げるという循環を生み出すことを目指している。

資格取得に至るまでの技術者育成についても全面的にサポートする。機械操作やNCプログラミング、対話プログラミングについて実践的な内容を学ぶことができる対面型スクール「5軸加工シーメンス」や、eラーニングサービスのデジタルアカデミー「5軸加工機ベーシック」、100ワークの事例から工程設計を学べる「工程設計アドバイザ(割出し5軸編)」などの既存の教育プログラムと組み合わせ、顧客毎に最適な方法を提案する。

資格取得に至るまでの技術者育成についても全面的にサポートする。機械操作やNCプログラミング、対話プログラミングについて実践的な内容を学ぶことができる対面型スクール「5軸加工シーメンス」や、eラーニングサービスのデジタルアカデミー「5軸加工機ベーシック」、100ワークの事例から工程設計を学べる「工程設計アドバイザ(割出し5軸編)」などの既存の教育プログラムと組み合わせ、顧客毎に最適な方法を提案する。

さらに、今回新たに「5軸加工活用講座」と題し、ブロンズの試験範囲を効率的に自己学習いただけるコースの提供を開始する。このコースは手軽に学習頂けるeラーニング形式を中心に、対面型の実習講座と組み合わせる事で5軸加工の基本を速習頂ける形態での提供を予定している。

同社では、同資格制度の導入により、日本国内における5軸加工機の理解者を増やし、その普及を図ることで、高度専門技術者の育成と地位向上、また業界全体の技術力向上に貢献する方針。

アマダ 国際的な環境イニシアティブ「RE100」に業界初加盟 ~国内全拠点電力を100%再生可能エネルギーに切り替え~

アマダは、このほどグループ会社含む全拠点の事業活動で使用する電力を100%再生可能エネルギーにすることを目指す国際的な環境イニシアティブ「RE100」に加盟したと発表した。「RE100」の加盟は工作機械業界で国内初となる。

また同社では、2022年度より国内全拠点(事業所・工場・営業所等)で使用する電力を 100%再生可能エネルギー由来に切り替えた。これは、温室効果ガス排出量の約28,000トンの削減となる。他のCO2 削減の取り組みを含めると、国内の事業所・工場の CO2 排出量(Scope1+2)は、省エネ等含め2013 年度比90%削減(海外含む全拠点では65%削減)となる。

アマダグループは事業活動における CO2 削減の取り組みとして、以下の 2 点を進めてきた。

CO2 排出量ゼロ達成のための主な取り組み

(1)省エネルギーの取り組み

・工場内の生産工程におけるエネルギー削減施策の実施 (マシンフレームの焼鈍工程廃止、熱処理工程改善、粉体塗装焼付工程の電化、チラーのブースター冷却方式への更新など)

・照明のLED化や高効率空調への更新

・老朽施設更新による省エネルギー対策

(2)再生可能エネルギーの導入

・伊勢原事業所や土岐事業所、小野工場、福島工場への太陽光発電の設置

・再生可能エネルギー電力の調達の推進

アマダグループは2021年に制定したサステナビリティ基本方針に基づき、「脱炭素社会の実現」を取り組むべき重要な課題としており、その達成のため、事業所・工場において 2030 年度CO2排出量75%削減(2013年度比)、2050年度カーボンニュートラルを目指す目標を策定している。また、関連した国際イニシアティブへの対応として2022年4月には TCFD(気候関連財務情 報開示タスクフォース)に賛同し、同年11月には SBT(科学的根拠に基づく温室効果ガス削減目標)の認証を取得した。

加えて、使用時の2030年度CO2排出量50%削減(2013年度比)を目標とした商品を通した環境施策も行っている。2023年2月に開設したアマダ・グローバル・イノベーションセンター(AGIC)では、先端技術を活用した環境に優しい新商品をラインナップしている。

環境に優しい新商品の例

(1)CO2排出量表示を含む新 NC 装置「AMNC 4ie」搭載マシン

(2)CO2排出量を65%削減した(2013年代表商品比較) 新ファイバーレーザマシン

(3)駆動軸のオイルフリーを実現した電動サーボ新ベンディングマシン

(4)夜間での自動化加工を可能にするレーザ用多段棚システム

2023年5月に発表した「中期経営計画2025」では、事業所や商品のCO2排出量削減を進めていくため、2025年度までに国内海外合わせ約100億円の環境関連投資を行うことを明示している。またカーボンニュートラル達成に貢献するため、2030年度までに自社での環境配慮型商品開発、設備更新、自家発電設置等を進めていくことで、環境関連投資は約 300億円を予定している。

アマダグループはこれまで機械業界において先進的に環境関連活動に取り組んできた。同社グループ環境宣言のスローガンである「エコでつながるモノづくり」を、これからも長期的な視点で実践し、持続可能な社会の発展に貢献するとともに、100年企業へ向けて企業価値の向上を目指していくとしている。

メカトロテックジャパン(MECT)事前来場登録とセミナー聴講予約の受け付けを開始

ニュースダイジェスト社(社長=樋口八郎氏)と愛知県機械工具商業協同組合(理事長=水谷隆彦氏)はこのほど、本年10月に開催する工作機械見本市「メカトロテックジャパン(MECT)2023」の事前来場登録とセミナーの聴講予約の受け付けを開始した。公式ウェブサイト(https://mect-japan.com/2023)で受け付けている。

10 月18日~21日にポートメッセなごやで開催するMECT2023は、東京で西暦偶数年に開かれる「日本国際工作機械見本市(JIMTOFJIMTOF)」に次ぐ国内で2番目の規模の工作機械・技術の専門見本市。会期中に開催するセミナーでは、トヨタ自動車元町工場長の宮部義久氏や日産自動車横浜工場長の和田民世氏、ボーイングジャパンシニアマネージャーの大沢裕史氏、川崎重工業ロボットディビジョン理事の真田知典氏など各分野に精通した6 人の講師が「自動車」「航空機」「自動化」をテーマにものづくりの現状とこれからについて講演する。各セミナーとも定員は400人。事前登録制で申し込みは先着順。

セミナー概要

●講演内容

■10月18日(水)テーマ「自動車」明日の自動車づくり

講演①:13:00~14:00

「マルチパスウェイを実現するモノづくりの進化」

トヨタ自動車 元町工場 工場長 宮部義久 氏

講演②:14:20~15:20

「変わらないものから生まれるモノづくりの進化と新領域への挑戦」

日産自動車理事横浜工場工場長和田民世氏

■10月19日(木)テーマ「航空機」航空機産業の展望

講演①:13:00~14:00

「ボーイング・ジャパン・リサーチ・センターの紹介」

ボーイングジャパン ボーイングリサーチアンドテクノロジージャパン

シニアマネージャー兼 ボーイングジャパンリサーチセンター

センター長 大沢裕史 氏

講演②:14:20~15:20

「航空の脱炭素化にむけた取り組み」

IHI航空・宇宙・防衛事業領域 技術開発センター

副センター長 増田和裕 氏

■10月20日(金)テーマ「自動化」最新ロボットどう使う

講演①:13:00~14:00

「Kawasakiが描く、これからのロボティクス」

川崎重工業 精密機械・ロボットカンパニー

ロボットディビジョン 理事 真田知典 氏

講演②:14:20~15:20

「ヤマハ発動機が描く搬送自動化 ~μ to km~」

ヤマハ発動機 執行役員 ソリューション事業本部

ロボティクス事業部長 江頭綾子 氏

●開催場所:交流センター3階会議ホール

●開催時間:10月18日(水)~20日(金)①13:00~14:00 ②14:20~15:20

●聴講料金:無料

●申し込み方法:公式ウェブサイト(https://mect-japan.com/2023)から受け付け

※事前来場登録が別途必要。

●定員:各セミナー400 人(先着順)

「モノづくり体感スタジアム2023」にMOLDINOが出展 ~超硬工具のことを学びながら粘土でキーホルダーをつくろう~

モノづくり日本会議は、体験型のワークショップを通じて子どもたちにものづくりや理科、科学への興味や関心を喚起し、想像力やコミュニケーション能力などを養うことを目的とした「モノづくり体感スタジアム」を実施している。本年は8月26日(土)~27日(日)の2日間、東京都立産業貿易センター浜松館で開催し、同スタジアムに切削工具メーカーのMOLDINOが出展し、親子が一緒になってものづくりの楽しさを体験した。

MOLDINOのテーマは「超硬工具のことを学びながら粘土でキーホルダーをつくろう」。超硬工具と同じ形のキーホルダーをつくることがミッションだ。インサートと同じ形のキーホルダーの型をつかって粘土で形をつくりつつ、子どもたちは超硬工具について学んだ。

産業用ロボット・自動化システムの専門展「ROBOT TECHNOL OGY JAPAN JAPAN」出展募集を開始

ニュースダイジェスト社(社長=樋口八郎氏)と愛知県機械工具商業協同組合(理事長=水谷隆彦氏)は9月1日から、2024年7月に開催予定の産業用ロボットと自動化システムの専門展「ROBOT TECHNOL OGY JAPAN JAPAN(ロボットテクノロジージャパン)2024」の出展募集を開始する。

同展示会は、2024年7月4日(木)~7月6日(土)の3日間、Aichi Sky Expo Expo(アイチ・スカイ・エキスポ、愛知県国際展示場)で開催するもので、自動車などの製造業、物流、食品・医療品・化粧品産業などでロボット導入を考えるユーザーと、ロボットシステムインテグレーター(S IerIer)や機械商社を主な来場の対象にした産業用ロボットと自動化システムの専門展。

生産現場で自動化や省人化を実現する産業用ロボットや無人搬送車(AGVAGV)、自律走行型搬送ロボット(AMRAMR)、ロボットハンドや各種センサーといった各種構成機器、物流拠点などで利用される自動倉庫やソーター、マテハン装置、さらには工作機械や食品機械、包装機械、物流装置などにセットアップした各種システムや自動化に関するAI・IoT関連ソフトウエア、装置などが主な出展対象製品となる。なお、工場などでの生産や物流に使用しないサービスロボットや介護ロボットは対象外。

また、前回展に続き、本展でもロボットシステムを構築するSIer専用の展示ゾーンを設ける。一般の展示ゾーンよりも25%ほど出展料を安価に設定し、具体的な自動化システムの展示を充実させ、SIerの商機拡大に貢献するとしている。

初開催となった2022年展には、202社・団体(1096小間)から出展申し込みがあり、2022年6月30 日(木)~7月2日(土)の3日間の会期中に4万1880 人の来場者があった。

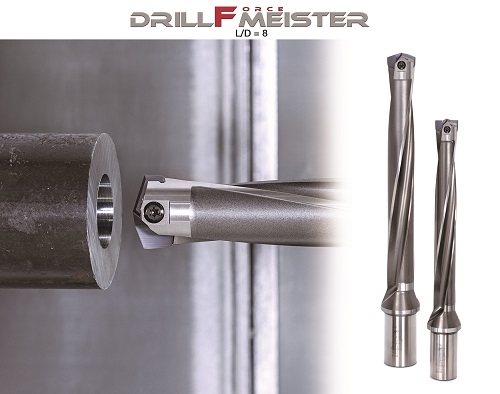

タンガロイ「DrillForceMeister」L/D=8仕様ボディをさらに拡充!

タンガロイがこのほどφ20mmからφ41mmに対応するヘッド交換式ドリル「DrillForceMeister」(ドリル・フォース・マイスター)のL/D=8仕様ボディの工具径を拡充し、全国で発売を開始した。

「DrillForceMeister」は、独自のヘッドクランプ方式を採用し、φ20mm~φ41mmの比較的大径の穴あけ加工において、驚異的な信頼性を誇るヘッド交換式ドリル。ドリルヘッドとボディの拘束接触面を広くとることにより、高いクランプ剛性を誇り、大径穴において高い加工穴精度を実現することが特長。また、穴入口や出口が円弧になっているワークや、剛性の低いワークに対しても性能を発揮する。

工具交換はヘッドを付け替えるのみで、ツールホルダからのドリルボディの脱着や突出し量の調整が不要となることから、工具交換時間を大幅に短縮できる。

今回この「DrillForceMeister」シリーズのL/D=8仕様ボディについて、φ20mm~φ25.9mm用を新たに拡充した。これによって、L/D=8仕様ボディもφ20mm~φ41mm用のフルラインアップが完成する。また、φ20mm~φ25.9mm用ボディは、シャンクの後端部にRc1/4"の管用テーパねじ(めねじ)を設けている。旋盤で使用される際に、このねじ穴へ切削油の給油ホースを接続することで容易に内部給油加工が可能となる。

今回の拡充によって、「DrillForceMeister」は工具径φ20mm~φ41mm、加工深さL/D=3、5、8という非常に幅広いレンジの穴あけ加工に対応できるシリーズが完成。自動車、金型から重工業まで、あらゆる機械部品の中~大径の穴あけ加工で大幅な加工能率向上を実現する。

■主な形番と標準価格(税抜き価格)

・TIS200F25-8 :75,500円

・TIS220F25-8 :75,500円

・TIS250F32-8 :92,900円

(計8アイテム)

DMG森精機 年度連結受注5,000億円から5,200億円に増額修正!

DMG森精機(社長:森 雅彦氏)は、2023年12月期第2四半期(1月~6月)の連結決算を発表した。

当第2四半期連結業績は、売上収益2,495億円、営業利益226億円、税引前四半期利益197億円、親会社の所有者に帰属する四半期利益149億円となった。

当第2四半期の連結受注額は、前年同期比7.9%減の2,758億円となったが、期初想定以上の受注水準を確保した。5軸加工機、複合加工機などの工程集約機を中心に自動化、フルターンキー化、DX(デジタル・トランスフォーメーション)、GX(グリーン・トランスフォーメーション)を実現するMX(マシニング・トランスフォーメーション)への需要が引き続き堅調だ。顧客への付加価値提案力が向上し、機械1台当たりの受注単価が56.8百万円(2022年度平均:49.8百万円)へと大きく上昇したことが要因となった。また、連結受注の約20%を占めるサービス・補修部品の受注額も前年同期比15%増と寄与した。

地域別受注は、前年同期比、欧州(構成比:52%)が5%減、米州(同:18%)が13%減、日本(同:12%)が15%減、中国(同:12%)が3%増、アジア他(同:6%)が22%減となった。産業別の需要は、宇宙、航空、医療、EV(電気自動車)、エネルギー関連が引き続き堅調に推移している。

年度の連結受注見通しについては、当第2四半期の堅調な受注状況を踏まえ、期初計画の5,000億円から5,200億円へと増額修正を行った。機械本体の受注残高は、2022年12月末の2,540億円から、2023年6月末には2,820億円まで増加し、2023年12月末の受注残高は2,550億円程度を見込んでいる。豊富な受注残が引き続き来期以降の業績安定化に寄与するものと思われる。

一方で同社は、5軸加工機での基礎から高度な加工まで幅広いトレーニングを提供する場として、DMG MORI ACADEMYを金沢、浜松で開所し、2025年にかけて、全国5か所に研修施設を新設する計画を進めており、今後仙台、岡山、福岡での開所を予定している。各拠点で提供する実機でのトレーニングとデジタルアカデミーを組み合わせることで、より効果的な教育を実現する。工程集約や自動機によるDX、省資源化を進めるGXの実現に向け、MXを推進するという。

また、日本全国の高等専門学校と提携し、2023年8月より「デジタルものづくり実践講座」の提供を開始した。経済産業省の補助金により実現し、高等専門学校における最新の工作機械の知識や操作経験の不足に対応するものである。講義、自己学習、実習授業の3つの形式で構成され、学生が工作機械業界の現状と未来や切削加工現場で安全に働くためのコツを学び、実際に加工・自動化体験を行う。本講座を通して、将来の製造業を担う人材育成にも注力する。

同社は、2023年から2025年を期間とする「中期経営計画2025」でも掲げられているとおり、工程集約・自動化・DX・GXにより、顧客へより付加価値の高い製品、システム、サービスを提供することを目指している。顧客の加工ニーズへのソリューションを一気通貫で提供できる企業としての基盤強化に取り組んでいく。

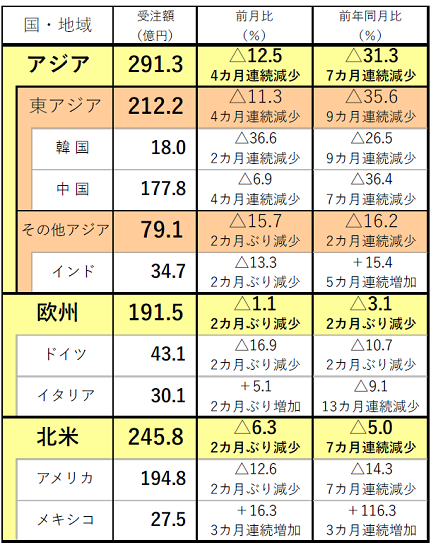

2023年7月分工作機械受注総額は1195.5億円

日本工作機械工業会がこのほどまとめた2023年7月分の受注実績は以下の通り。

2023年7月分工作機械受注総額は、1143.4億円(前月比△6.3% 前年同月比△19.7%)となった。受注総額は、内需とも前月比で減少し、2カ月ぶりの1,200億円割れ。中国、米国など、外需を中心に落ち着いた動き。1,000億円超は30カ月連続。

内需は393.9億円(前月比△3.6% 前年同月比△24.2%)で、一部で補助金効果等があったものの、一般機械や電気・精密で前月比減少するなど盛り上がりに欠け、2カ月ぶりの400億円割れ。

外需は749.6億円(前月比△7.7% 前年同月比△17.1%)で、2021年2月(751.2億円)以来、29カ月ぶりの800億円割れ。欧州は横ばい圏内の動きも、中国をはじめアジア、米国で減少。

7月の受注は調整局面が続く中にあって、外需を中心に弱含みの動き。今後の持ち直しの時期等について動向を注視。

7月分内需

393.9億円(前月比△3.6% 前年同月比△24.2%)。

・2カ月ぶりの400億円割れ。

・前月2カ月ぶり減少。前年同月比11カ月連続減少。

・内需は補助金効果等が下支えも、半導体や自動車を中心に調整局面が続く。

(出所:日本工作機械工業会)

7月分外需

749.6億円(前月比△7.7% 前年同月比△17.1%)

・2021年2月(751.2億円)以来、29カ月ぶりの800億円割れで本年最低額。

・前月比4カ月連続減少。前年同月比7カ月連続減少。

・欧米は横ばい圏内の動きも中国が続落した他、米国も約3年ぶりの水準に低下。

(出所:日本工作機械工業会)