タンガロイが「DirectTungJetシステム」(ダイレクトタングジェットシステム)用ホルダの発売を開始

タンガロイ(社長:=木下聡氏)は、このほど高生産性加工を可能にする高圧クーラント用ホルダ「TungTurn-Jet」(タングターンジェット)に、内部給油用のホース配管を不要とし、機械設備から直接ホルダ内部へ給油可能な「ダレクトタングジェットシステム」用の自動盤用高圧給油ホルダ「TungTurn-Jet」(タングターンジェット)の発売を開始した。

タンガロイ(社長:=木下聡氏)は、このほど高生産性加工を可能にする高圧クーラント用ホルダ「TungTurn-Jet」(タングターンジェット)に、内部給油用のホース配管を不要とし、機械設備から直接ホルダ内部へ給油可能な「ダレクトタングジェットシステム」用の自動盤用高圧給油ホルダ「TungTurn-Jet」(タングターンジェット)の発売を開始した。

この製品は、ホルダ内部から高圧で供給されるクーラントをクーラントユニットからインサートの刃先に最も近い位置から直接供給可能な機構を採用している。これにより、通常の外部クーラント対応ホルダでは切りくず処理が困難であった難削材などに対し、切りくずの強制的な分断や切りくず流出方向を変化させることで切りくず処理性の大幅な改善を可能にした。さらに、前面クーラント穴からもインサート逃げ面へクーラント供給が可能であり、切りくず処理性の向上だけでなくインサートの損傷抑制にも効果を発揮する。

ダイレクトタングジェットシステムは、従来必要とされていたホース配管を用いずに、自動盤機械の刃物取り付け台に設けられた給油口からダイレクトにホルダ内部へ切削油の給油を可能としたシステム。これにより、ホース配管作業をせずに内部給油ホルダを容易に機械へ取り付けることが可能となり、また従来問題となっていた内部給油用ホースへの切りくずの巻き込みも解消できる。一方、従来同様にホース配管接続による使用も可能である。

追加拡充するタングターンジェットには、従来の前挽き加工用工具だけでなく、溝入れ・ねじ切り加工用工具のTetraMini-Cut(テトラミニカット)、突切り加工用工具DuoJust-Cut(デュオジャストカット)も設定し、トータルツーリングを可能とした。

主な特長

●ホース接続による配管が不要で、機械タレットから直接ホルダ内部へ切削油の供給が可能

●高圧クーラントにより、切りくずを強制的に分断し、顧客の生産性を飛躍的に向上させることが可能

●クーラントをインサートの刃先に最も近い位置から直接供給することで、切りくず処理性及び耐摩耗性を大幅に向上させることが可能

主な形番と標準価格(いずれも税抜価格)

・JSWL2XR1212X04-CHP:32,520円

・STCR1212X18-CHP:23,100円

・JSXXR1212X09-CHP:22,800円

・アイテム数:32アイテム

日立建機(執行役社長=平野耕太郎氏)がこのほど、新型ホイールローダZW-6シリーズとして、ZW370-6(標準バケット容量5.6m3、運転質量32.4t )を日本国内向けに発売した。

日立建機(執行役社長=平野耕太郎氏)がこのほど、新型ホイールローダZW-6シリーズとして、ZW370-6(標準バケット容量5.6m3、運転質量32.4t )を日本国内向けに発売した。 マシニングセンタ専業メーカーのキタムラ機械(社長=北村彰浩氏)は、業務提携先である米国シリコンバレーの機械加工現場ソフトウェア専業ソフトウェアハウスFactoryWiz社(ファクトリーウィズ社、カリフォルニア州サンノゼ市)とともに共同開発した機械稼働状況管理ソフトウェア、Anywhere-Remote(エニウェア-リモート、商標登録済)を9月18日からドイツ・ハノーバーで開催された国際工作機械見本市(EMO2017)において発表した。

マシニングセンタ専業メーカーのキタムラ機械(社長=北村彰浩氏)は、業務提携先である米国シリコンバレーの機械加工現場ソフトウェア専業ソフトウェアハウスFactoryWiz社(ファクトリーウィズ社、カリフォルニア州サンノゼ市)とともに共同開発した機械稼働状況管理ソフトウェア、Anywhere-Remote(エニウェア-リモート、商標登録済)を9月18日からドイツ・ハノーバーで開催された国際工作機械見本市(EMO2017)において発表した。 高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”は、高硬度鋼旋削加工においてコーティングおよびCBN母材を新開発・採用することにより、抜群の耐摩耗性

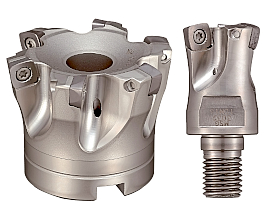

高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”は、高硬度鋼旋削加工においてコーティングおよびCBN母材を新開発・採用することにより、抜群の耐摩耗性 高能率アルミニウム合金仕上げ正面削りカッタ「FMAX」は軽量化と高剛性を両立させた正面削りカッタ。従来品以上の多刃設計により、アルミニウム合金などの非鉄金属を、工具径125mm24枚刃にて、テーブル送り速度毎分20m以上の高能率で加工することが可能となり、自動車部品などの加工の高能率化を実現できる。

高能率アルミニウム合金仕上げ正面削りカッタ「FMAX」は軽量化と高剛性を両立させた正面削りカッタ。従来品以上の多刃設計により、アルミニウム合金などの非鉄金属を、工具径125mm24枚刃にて、テーブル送り速度毎分20m以上の高能率で加工することが可能となり、自動車部品などの加工の高能率化を実現できる。 三次元形状インサートの生産技術が向上しネガティブインサートによる正面フライスが市場に浸透している中において、低抵抗両面インサート式汎用正面削りフライス「WSX445」は、ポジティブインサートとネガティブインサートの特長を融合。これにより、両面(4コーナ×2)使用できる経済性と従来成し得なかった低抵抗を実現させた。

三次元形状インサートの生産技術が向上しネガティブインサートによる正面フライスが市場に浸透している中において、低抵抗両面インサート式汎用正面削りフライス「WSX445」は、ポジティブインサートとネガティブインサートの特長を融合。これにより、両面(4コーナ×2)使用できる経済性と従来成し得なかった低抵抗を実現させた。 三菱日立ツール(社長=増田照彦氏)が、このほど高能率仕上げ用6枚刃ボールエンドミル「EPHB-PN形」を発売した。ダイカスト・樹脂・プレスなどの大型金型の高能率仕上げ加工に威力を発揮する。

三菱日立ツール(社長=増田照彦氏)が、このほど高能率仕上げ用6枚刃ボールエンドミル「EPHB-PN形」を発売した。ダイカスト・樹脂・プレスなどの大型金型の高能率仕上げ加工に威力を発揮する。 ヤマザキマザック(社長=山崎智久氏)は、このほど金型や医療機器部品など微細・精密加工に適した超高精度 同時5軸加工機「UD-400/5X」の販売を開始した。

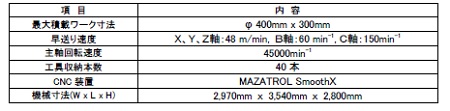

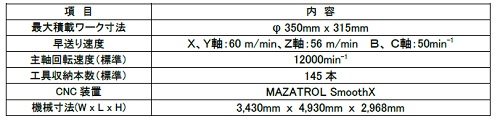

ヤマザキマザック(社長=山崎智久氏)は、このほど金型や医療機器部品など微細・精密加工に適した超高精度 同時5軸加工機「UD-400/5X」の販売を開始した。

金型の高能率荒加工及びチタン合金などの難削材加工をターゲットとした刃先交換式の高送りカッタ「SKS-GⅡ」の特長は、下記の通り。

金型の高能率荒加工及びチタン合金などの難削材加工をターゲットとした刃先交換式の高送りカッタ「SKS-GⅡ」の特長は、下記の通り。 高精度刃先交換式ボールエンドミル「ミラーボール」に、高速・高能率加工で更なる安定加工を実現したミラーボールインサート「SSタイプ」が加わった。3次元形状仕上げ加工に威力を発揮するこの商品は、新PVDコーティング『DHコート』と超微粒子超硬合金の組合せによる、新材種『DH108』の採用で、汎用材種として一般鋼からプリハードン鋼、ステンレス鋼、鋳鉄など幅広い被削材に対応し、S字刃形ながらR精度は±0.006mm以下とソリッドボールエンドミル同等の高精度を実現するという特長を持つ。

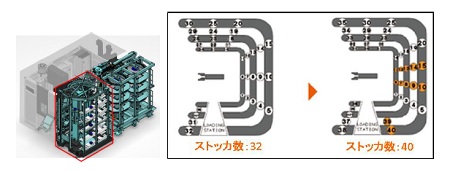

高精度刃先交換式ボールエンドミル「ミラーボール」に、高速・高能率加工で更なる安定加工を実現したミラーボールインサート「SSタイプ」が加わった。3次元形状仕上げ加工に威力を発揮するこの商品は、新PVDコーティング『DHコート』と超微粒子超硬合金の組合せによる、新材種『DH108』の採用で、汎用材種として一般鋼からプリハードン鋼、ステンレス鋼、鋳鉄など幅広い被削材に対応し、S字刃形ながらR精度は±0.006mm以下とソリッドボールエンドミル同等の高精度を実現するという特長を持つ。 ヤマザキマザック(社長=山崎智久氏)は、このほど省スペースな自動化システムと一体化した同時5軸加工機「VARIAXIS i‐300 AWC」の販売を全世界で開始した。

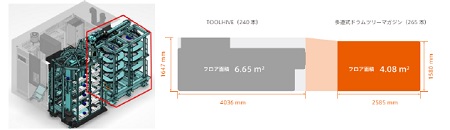

ヤマザキマザック(社長=山崎智久氏)は、このほど省スペースな自動化システムと一体化した同時5軸加工機「VARIAXIS i‐300 AWC」の販売を全世界で開始した。

日立建機(社長=平野耕太郎氏)は、このほど日本およびインド政府が共同で進める「ものづくり技能移転推進プログラム」に、インド国内で建設機械の製造および販売・サービスの事業を展開する連結子会社、タタ日立コンストラクションマシナリー Company Private Limitedを通じて参画すると発表した。

日立建機(社長=平野耕太郎氏)は、このほど日本およびインド政府が共同で進める「ものづくり技能移転推進プログラム」に、インド国内で建設機械の製造および販売・サービスの事業を展開する連結子会社、タタ日立コンストラクションマシナリー Company Private Limitedを通じて参画すると発表した。