ニュース

三菱マテリアルが難削材加工用マルチクーラントホール付き制振エンドミル“CoolStarシリーズ”を発売

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、このほど、難削材加工用マルチクーラントホール付き制振エンドミル “CoolStarシリーズ”の販売を開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、このほど、難削材加工用マルチクーラントホール付き制振エンドミル “CoolStarシリーズ”の販売を開始した。

航空機部品などに多く用いられるステンレス鋼やチタン合金などの加工用として、飛躍的な高能率化・長寿命化を実現するとして、同社の“スマートミラクルコーティング”は、多くのユーザーより高い評価を博していることから、優れた冷却効果を発揮するマルチクーラントホール付き制振エンドミル「VQ6MHVCH」と「VQ6MHVRBCH」の“CoolStarシリーズ”を新たに販売することとなった。

難削材加工用マルチクーラントホール付き制振エンドミル “CoolStarシリーズ”の主な特長は、以下の通り。

① 各切れ刃に複数のクーラント供給穴を配置し、穴位置を最適化したことにより、優れた冷却効果を発揮し、高能率加工を実現。

② (Al,Cr)N系“スマートミラクルコーティング”は、熱の膨張と収縮に強く、ステンレス鋼やチタン合金などの加工時において耐摩耗性が大幅に向上。

③ 独自の表面処理技術“ZERO-μサーフェース”は、平滑面とシャープな切れ刃を両立させることにより、切削抵抗の低減と切りくず排出性を大幅に向上。

■標準価格

・VQ6MHVCHD1000:32,300円

(代表型番) ・VQ6MHVCHD2000:100,000円

・VQ6MHVRBCHD1000R050:42,000円

・VQ6MHVRBCHD2000R400:125,000円

(いずれも税抜価格)

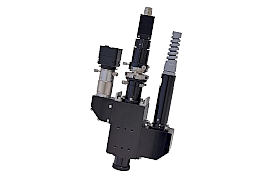

アマダミヤチが微細な電子部品のはんだ付けに最適なダイレクト・ダイオード・レーザ溶接機「ML-5020AW」を新発売

この製品は、近年増加傾向にある小型基板のはんだ付け用途に特化したダイレクト・ダイオード・レーザ(DDL)溶接機。レーザによる電子部品のはんだ付けは、従来の「こて」を用いた場合と比較し、基板に接触せずにはんだ付けができるため、基板へのダメージが少ないことが特長。

熱量をリアルタイムに検出し、熱量が一定となるようにレーザ出力を制御する新機能「アクティブヒートコントロール」の搭載とφ0.1mm の小径ファイバーの採用により、スマートフォンやタブレット、家電、デジタル機器などの狭小部品や狭ピッチエリアの微細な電子部品の加工に適している。

さらに、最大出力20W のレーザ光を2 チャンネル同時出力が可能なため、生産性が飛躍的に向上する。

「ML-5020AW」の 主な特長

1. 高い発振効率

ダイレクト・ダイオード・レーザ(DDL)は、電気から光への変換効率が45%と非常に

高いため、設備の省エネルギー化に大きく貢献する。また、励起媒質や複雑な光学系が不要で構造がシンプルなため、メンテナンスフリーを実現。ランニングコストを低減。

2. 2チャンネル同時出力

最大出力20Wのレーザ発振器が標準で2チャンネル仕様のため、2点同時加工が可能。単一仕様に比べ、2倍の生産性の向上を実現する。また、必要に応じてどちらか片側のみ出力することも可能である。

3. アクティブヒートコントロール機能を導入

4. コンパクト設計

コンパクトな19インチのラックサイズを採用することにより、オリジナルの装置や標準ラックへの組み込みにも柔軟に対応する。

ヤマザキマザックが さらに生産性を向上させた対向2スピンドル2タレットCNC旋盤「DUALTURN200」の販売を開始

ヤマザキマザック(社長=山崎智久氏)は、このほど、最新型CNC装置を搭載した中小型部品の加工に最適な対向2スピンドル2タレットCNC旋盤「DUAL TURN200」の販売を開始した。

ヤマザキマザック(社長=山崎智久氏)は、このほど、最新型CNC装置を搭載した中小型部品の加工に最適な対向2スピンドル2タレットCNC旋盤「DUAL TURN200」の販売を開始した。

DUAL TURN シリーズは同一能力のスピンドルとタレットを左右対称に配置した構造により、1台で同クラスの機械2台分の加工能力を持つCNC旋盤。左右のスピンドルでのワーク自動受渡しによる連続加工や異なるワークの左右同時加工により、中小型部品加工の工程集約を小フロアスペースで実現、さらにはバーフィーダーやガントリーローダーなど自動化システムとの組み合わせにより、バー材からの多数個取りなど量産部品の長時間連続加工を実現している。

今回発表した「DUAL TURN200」は、最新型CNC装置「MAZATROL SmoothC」を新たに搭載したことによる高速制御と高い操作性のほか、熱変位制御機能「サーマルシールド」による高精度加工、メンテナンス機器の集中配置による高い保守性を実現するなど、生産性をさらに向上させている。

同社では、「高精度な連続加工を実現するDUAL TURN 200は、世界的に需要の高まる自動車用部品など、中小型部品の量産加工における高効率化に貢献する」としている。

「DUAL TURN200」」の特長

1.1台で同クラスのCNC旋盤2台分の加工能力

加工ワークの自動受渡しによる連続加工のほか、異なる加工ワークの左右同時加工が可能。

2.高品位で安定した連続加工

切粉の排出性が良好なタレット構造と熱変位制御機能「サーマルシールド」搭載により、高品質で安定した連続加工を実現。

3. 多様な自動化システムに対応

バーフィーダーやガントリーローダーとの組み合わせによる自動化対応など、顧客のニーズに合わせたさまざまなシステム展開が可能。

4.最新型CNC装置「MAZATROLSmoothC」の搭載とエルゴノミクスデザインの採用により、生産性がさらに向上

最新型CNC装置「MAZATROL SmoothC」搭載による高速制御と高い操作性を実現。また、CNC操作盤への高い接近性による加工プログラミング時の負担軽減や、油圧・エア・潤滑ユニットの集中配置によるメンテナンス作業の工数削減など、エルゴノミクス(人間工学)に基づいた機械デザインにより生産性がさらに向上。

DMG森精機が先端技術研究センターの施設を開所

同社では、「IoT、インダストリー4.0、人工知能ロボット、COP22による脱炭素、電気自動車(EV)、自動運転、フィンテック(ブロックチェーン)、シェアーエコノミーと、“既に起きている未来”は、2020年以降の世界では社会や産業に当たり前のように、広く実装され、デジタル革命は新たなステージに到達することが予想される。研究センターは、上記の変革を主導する人材を集積し、DMG MORIがその時代に求められる顧客価値と社会的価値を創成し、顧客に提供する人材の育成の場として設立した。この研究センターは、“企業内大学院”の創設も意味している」としており、研究センターでは、機械学習のプログラミング、IoT、ネットワーク、クラウド、英語TOEIC900点のすべてが頭に入っている人間を育成する。個別の専門家を集めたチームとは次元が違う技術陣を創るのが狙い。

研究センターのセンター長には、(元)東京大学工学系研究科・技術経営戦略学専攻教授の松島 克守 東京大学名誉教授が就任し、東京大学・大学院の教育水準の研究指導で先端技術の分野に卓越した高度専門技術社員を育成する。

<先端技術研究センター概要>

所在地 : 東京都江東区潮見2-3-23 (DMG森精機 東京グローバルヘッドクォータ内)

設立 : 2017年1月1日

センター長 : 松島 克守 (東京大学名誉教授)

研究員 : 社内6名 (今後人材獲得により増強する)

技術アドバイザー :蒲地 輝尚 氏 (元NEC,ソニー株式会社)

連携研究機関 :東京大学工学系研究科 システム創成学専攻 白山晋研究室

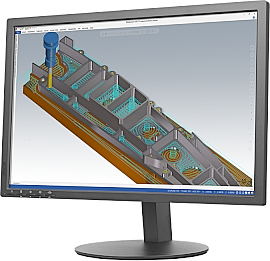

ゼネテックが3D CAD/CAM システム「Mastercam」の最新バージョンをリリース

ゼネテック(社長=上野憲二氏)は、このほど「Mastercam(マスターキャム)」の最新バージョンとなる「Mastercam 2018」の日本語版をリリースした。

ゼネテック(社長=上野憲二氏)は、このほど「Mastercam(マスターキャム)」の最新バージョンとなる「Mastercam 2018」の日本語版をリリースした。

最新バージョン「Mastercam2018」では、リボンスタイルのユーザーインターフェース(各コマンドがタブでグループ化された形式)が強化され、使い勝手がさらに向上している。また、CAD関連ではソリッドモデリング機能におけるスウィープ機能とフィーチャー管理機能を強化。CAM関連では図面上の公差情報にもとづき、加工部位ごとに残し代が設定可能となったほか、荒取りや仕上げ動作でのアプローチ動作に新機能が搭載された。

シミュレーション機能では、切削シミュレーションと機械シミュレーションが統合され、シームレスな検証機能が可能となった。インターフェイスからCAD・CAM・シミュレーションに至る全般的な機能強化により、ツールパス作成の大幅な効率化を支援する。

主な新機能は以下の通り。

●ソリッドモデリングの強化

スウィーブ機能が強化された。複数ガイドをはじめとする、複数断面、平行/法線、ツイストオプションの搭載により、モデリングの自由度が大幅に向上。

●CAM 機能の強化

3D Highspeed ツールパスにおいて、図面上の公差情報をもとに加工部位ごとに残し代を設定・色分け表示することが可能。仕上げ加工時の取り代の設定や中間公差などを反映させることができ、詳細なツールパスの作り込みが可能となった。また、旋盤機能では長尺のワーク加工や1回あたりの旋削距離が長い場合に有効な区切り旋削機能が追加された。Mastercam 独自のダイナミックモーションテクノロジーにより、ツールパス作成時に刃先チップの非切削領域を指定することで工具負荷を大幅に軽減する。

シミュミレーション機能の強化

Mastercam シミュレーションとマシンシミュレーションが統合され、シームレスな検証が可能となった。新機能の「ブックマーク」により、ブックマーク位置でのワーク形状の確認や再検証が可能となり、検証作業の大幅な効率化を実現する。

日立建機が 中型油圧ショベルZAXIS-6シリーズ3機種を発売

日立建機(社長=平野耕太郎氏)は、「特定特殊自動車排出ガスの規制等に関する法律(以下、オフロード法)」2014年基準に適合した新型油圧ショベルZAXIS-6シリーズのZX120-6(標準バケット容量0.5m3、運転質量12.7t)、後方超小旋回機ZX135US-6(同0.5m3、同13.7t)、ZX160LC-6(同0.6m3、同17.2t)を日本国内向けに2017年9月1日より発売する。

日立建機(社長=平野耕太郎氏)は、「特定特殊自動車排出ガスの規制等に関する法律(以下、オフロード法)」2014年基準に適合した新型油圧ショベルZAXIS-6シリーズのZX120-6(標準バケット容量0.5m3、運転質量12.7t)、後方超小旋回機ZX135US-6(同0.5m3、同13.7t)、ZX160LC-6(同0.6m3、同17.2t)を日本国内向けに2017年9月1日より発売する。

この製品は、従来機の「スムーズな複合動作」や、「作業量と燃費のバランスの良さ」などの性能を踏襲しながら、最新油圧システム「HIOSIV(ハイオスフォー)」システムや、「オートアイドリングストップ機能」の採用などにより、低燃費と高い作業性能を実現している。

また、車体点検時の転落リスクを低減するため、車体上部にハンドレールを新設し、メンテナンス作業時の安全性の向上を図っている。さらに、国土交通省が推進するi-ConstructionをはじめとしたICT施工に対応するため、「マシンガイダンス仕様機」を同クラスで当社製品として初めてオプション設定するとともに、計測機器の取り付けを容易にする「マシンガイダンス対応マルチブラケット」をオプション設定し、他のクラスと合せて高まる市場ニーズへ柔軟に対応する。

販売目標は、国内向けに3機種合計で年間2,000台を見込んでいる。

建設生産プロセス全体をつなぐ新プラットフォーム「LANDLOG」の共同企画・運用を決定

コマツ(社長=大橋徹二氏)、NTTドコモ(社長=吉澤和弘氏)、SAPジャパン(社長=福田 譲氏)、オプティム(社長=菅谷俊二氏)は建設業務における生産プロセスに関与する、土・機械・材料などのあらゆる「モノ」をつなぐ新プラットフォーム「LANDLOG(以下、ランドログ)」を2017年10月に建設事業者向けに提供開始することをめざし、7月19日、4社共同で企画・運用することに合意した。

コマツ(社長=大橋徹二氏)、NTTドコモ(社長=吉澤和弘氏)、SAPジャパン(社長=福田 譲氏)、オプティム(社長=菅谷俊二氏)は建設業務における生産プロセスに関与する、土・機械・材料などのあらゆる「モノ」をつなぐ新プラットフォーム「LANDLOG(以下、ランドログ)」を2017年10月に建設事業者向けに提供開始することをめざし、7月19日、4社共同で企画・運用することに合意した。

建設業界が抱える課題として、技能労働者約340 万人(2014 年時点)のうち、1/3 にあたる約110 万人が今後10 年間で高齢化等により離職する可能性が高いことが想定されており労働力不足が大きな課題になっている。各企業は生産性向上を目的とした測量、施工、検査等の建設生産プロセスのICT化を進めているが、建設生産プロセスには様々な専門を有する複数の工事事業者が携わるため、各種データは事業者毎に管理されており、建設生産プロセス全体を一元管理し最適化する上で有機的に活用されていない現状がある。そこで今回、コマツのIoTの取り組みを長年支えてきたNTTドコモ、SAP、オプティムは、これらの課題と社会的ニーズに共通の認識を持ったため、建設生産プロセス全体のIoTの基盤となる新プラットフォームの企画・運用を共同で行うことになった。

現在、コマツが建設現場向けに展開するソリューション事業「スマートコンストラクション」で運用しているプラットフォーム「KomConnect」は、施工現場毎の建設生産プロセス全体の情報を収集し蓄積、解析する機能をもつ層と、プラットフォームに蓄積されたデータを活用して生産性向上及び現場の安全に寄与するアプリケーションを提供する機能をもつ層の2層で構成している。このうち、情報の収集・蓄積・解析の機能については、4社で企画・運用するランドログにより、施工会社などの要望に応じて様々なアプリケーションプロバイダーにデータを提供していく。従来のKomConnectは建設機械による施工プロセスを中心に構築されたプラットフォームであるのに対し、ランドログは建設生産プロセス全体を包含する新プラットフォーム。

今後、コマツは、KomConnectの一部の機能を発展的にランドログに委譲し、ソリューションアプリケーションを提供するプロバイダーの1社として建設現場の課題解決に集中して取り組む予定。

日立システムズエンジニアリングサービスが機密情報を海外拠点へ安全・高速・低コストで転送できる セールスを開始

日立システムズエンジニアリングサービス(社長=帆足明典氏)は、日立システムズ(社長=北野昌宏氏)と連携し、国内拠点はもちろん、海外拠点などとデータを共有する企業向けに、データを一時的に無意味化し、低コストで安全かつ高速に転送する「グローバルセキュアデータ転送サービス」の販売をこのほど開始(10月提供開始予定)した。このサービスにより、国内外の拠点と新製品の設計図情報などの機密情報をセキュアな環境を通じて共有できるようになり、ローカライズした製品の開発や分散開発などを推進できる。

日立システムズエンジニアリングサービス(社長=帆足明典氏)は、日立システムズ(社長=北野昌宏氏)と連携し、国内拠点はもちろん、海外拠点などとデータを共有する企業向けに、データを一時的に無意味化し、低コストで安全かつ高速に転送する「グローバルセキュアデータ転送サービス」の販売をこのほど開始(10月提供開始予定)した。このサービスにより、国内外の拠点と新製品の設計図情報などの機密情報をセキュアな環境を通じて共有できるようになり、ローカライズした製品の開発や分散開発などを推進できる。

経済のグローバル化が急速に進展する中で、企業の海外進出が加速しており、特に製造業では、日本の設計・企画部門と、生産拠点となる海外工場や海外の設計部門との間で、CADなどの設計図面データや研究開発データなどを共有する機会が頻繁に発生している。

機密情報を共有する際、物理的に輸送するのは時間やコストがかかり、メールへの添付や情報共有サーバーを利用した転送では、誤送信やネットワーク上での盗聴、ハッキングによる情報漏えいなどのセキュリティリスクがある。また、これらのデータは大容量になるケースが多く、暗号化したうえでデータ転送する場合でも、情報共有サーバーへのアップロードや、ダウンロードに時間がかかるため、高額なコストをかけて専用線を導入する企業が多く、低コストで安全かつ高速にデータを共有できるサービスが求められていた。

こうした背景を受け、同社は日立システムズと連携し、機密情報を安全・高速・低コストで転送できる「グローバルセキュアデータ転送サービス」の販売開始に至った。

▼「グローバルセキュアデータ転送サービス」のWeb サイト

http://www.hitachi-systems-es.co.jp/service/platform/secret-sharing-sol…

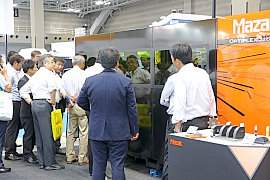

【レポート】MF-Tokyoで見たトレンドはコレ! ~ヤマザキマザック、アマダホールディングス~

塑性加工技術の専門展示会である「MF-Tokyo2017(第5回プレス・板金・フォーミング展)」(主催=日本鍛圧機械工業会、日刊工業新聞社)が、7月12日(水)~15日(土)までの4日間、東京・有明の東京ビッグサイトで開催され、多数の来場者で賑わいをみせた。今回、取材の時間があまりなく回りきれなかったのが残念だったが、以前から気になっていた最新トレンド満載のヤマザキマザックの最新マシンや、アマダホールディングスの自動化ソリューションの詳細をレポートする。

ヤマザキマザックは世界に先駆けて開発した次世代発振器を搭載したダイレクトダイオードレーザ加工機が大人気!

このマシンはダイレクトダイオードレーザ切断用にチューンアップしたもの。DDLは、Co₂やファイバーレーザに比べエネルギー変換率が45%と高く、同じ電力でも効率の良い加工ができるという特長を持つ。また、厚板切断面もファイバーレーザと比較して滑らかな切断面が得られるので、「OPTIPLEX 3015 DDL」は、レーザ加工機の“良いところ取り”をしたようなマシンなのだ。

一般的にレーザ加工は、板厚や材質が変わる度に作業者がその都度段取り作業や調整作業を行う。作業者の介在する工程が多く存在するということは、生産リードタイムが長いことを意味する。実際、一般的なレーザ加工機では作業者による段取り作業が約60分。このようなレーザ加工のデメリット部も「OPTIPLEX 3015 DDL」にかかれば、段取り作業の自動化により、なんと“約1分”に短縮できるというではないか。作業者の段取り作業や加工時間のバラツキを極限まで減らし、効率の良い作業を簡単かつ瞬時に行うことができるとなると、まさに“時は金なり”。工程短縮&時短により、投資効果を実感できることはありがたいことだ。

「価格は高価だが、レーザ加工において死角はないマシン」と実に頼もしいマシンであった。ちなみにこのタイプのマシンは他にはない。

幅広い切断条件を持ちながら、スピーディでハイクオリティな品質を実現する新しいタイプのマシンとして、今、まさに大注目の「OPTIPLEX 3015 DDL」。“旬な”マシンを一目見ようと、大勢の来場者が押しかけていた状態だった。

なお、今回、このQRコードをスマホカメラで取り込めば、加工の様子を動画配信しているという新しい取り組みがあった。同社ではただいまフェイスブックも活用中で、一般的な報道では見られない細かな部分も配信している。

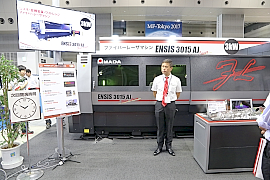

アマダホールディングスはIoTの活用で顧客の利益の創造に貢献! 最先端をゆく工場構築のための扉を開く鍵はココにあり!

さて、同社が提供していた「V-factory」は、顧客のマシン稼動を支え、工場の情報をつなぐIoTプロダクトと顧客と同社をつなぐIoTサポートから構成され、板金加工の全行程をバックアップする頼もしいシステム。同社では、新たに開設する「アマダIoTサポートセンタ」を通じて、①マシンを止めないサポート、②バックアップサポート、③ビッグデータの活用による生産性向上を実現するとしていた。

新たなビジネスモデルの到来を象徴していた「V-factory」。いつでもどこからでも工場の稼働状況をデータやビジュアルで受け取ることができるうえ、マシンの稼働状況やメンテナンスデータをサーバーに蓄積、これをサポートセンタで集中管理することで、分析をすることができるというメリットがある。万が一、マシンに障害が発生したときも、リモート接続により、サービススタッフを迅速に手配してくれるので安心だ。

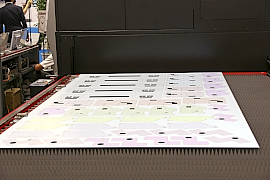

プロジェクションマッピングを使い、ピックアップするパーツを色分けして知らせてくれるのだ。“仕分けナビ”でパーツの詳細情報も確認でき、光インジケーターで配膳先が分かる。文字情報で確認できるのだから、現場にとってはありがたい。あれこれ考えることなく、所在がひと目でわかるというのはミスの減少にも繋がるので、生産性のない時間の無駄も排除することができる。

なお、同社では8月25日(金)~26日(土)の2日間、アマダ・ソリューションセンター(神奈川県伊勢原市石田200)で、「MF-Tokyo2017 アンコールフェア」を開催する。

今回見逃してしまった方や、もう一度じっくり拝見したい、という方は、同社のホームページにアクセスし、申込みをすること。

▼ホームページはコチラ

http://www.amada.co.jp/

持続可能な宇宙空間へ! 宇宙ゴミの除去サービスを開発するアストロスケールがANAやオーエスジーなどから約28億円を調達 ~グローバル展開に向けて民間企業と資本提携~

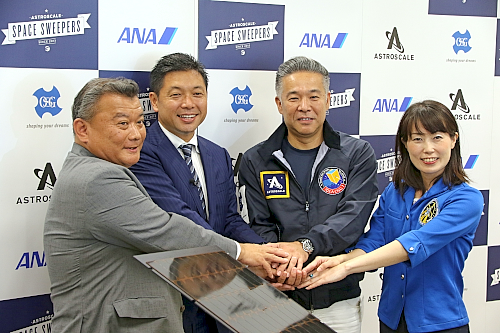

宇宙機の安全航⾏の確保を⽬指し、スペースデブリ(宇宙ゴミ)除去サービスの開発に取り組むアストロスケール (本社:シンガポール、創業者兼CEO=岡⽥光信氏)が、7月14日、既存金融投資家に加え、ANA ホールディングス(社⻑=⽚野坂真哉氏)、オーエスジー(社⻑=⽯川則男氏)などから、2500万ドル(約28億円)の出資を受けたと発表した。

現在2つの人工衛星を開発するアストロスケールは、来年初旬までに微少デブリ計測衛星「IDEA OSG 1」を、2019年前半にデブリ除去衛星実証機「ELSA-d」の打ち上げを予定している。今回の資金調達により、英国子会社の設立・拡充に加え、グローバル市場へ対応するとしている。同社では新たなマネジメント体制のもと、国際競争力を高め、宇宙協力分野のさらなる拡大を目指す。

アストロスケールの岡田CEOは、会見の席上で、従来、スペースデブリ問題が解けなかった理由について、「技術やビジネスモデル、世界的な枠組み・規制をどうするのかが解けなかった。アストロスケールは4年経ってこれらの問題を解く道筋を見つけた。あとは実行あるのみ」と話した。

現在、交通管制、天気予報等にも必要なのは衛星だが、こうした宇宙産業の発展に伴い、宇宙ゴミ(デブリ)問題が深刻になっている。役目を終えたロケットや人工衛星は、宇宙空間で衝突し、さらに細かくなったデブリが増えていく。岡田CEOは、「宇宙空間には、1センチ以上のデブリが軌道内に約75万個存在し、地球の軌道上の衛星や宇宙機を脅かす深刻な問題となっている」と述べ、「宇宙はこのままいくと持続不可能になる」と危機感を示し、デブリ除去サービスの必要性を訴えた。同社では、ビジネスモデル、技術、規制・条約を同時に解決する民間企業の立場から、同サービスの技術実証や事業化を促進している。

宇宙飛行士の山崎直子氏も応援にかけつけ、デブリの恐ろしさと危険性について語ったあと、「日本の技術が、今後全人類のためにある宇宙とより良くしていくことを期待している」と声援を送った。

長峯豊之ANAホールディングス副社長は宇宙にかける思いと今回の経緯について、「ANAグループは2015年に、今後の10年を視野に入れた長期戦略構想を発表した。次は宇宙へ、というフレーズを書かせて頂いた。この先10年間でエアライン事業としてやれることは全てやりきる、そうした成長戦略を描いた上で、次にあるのは宇宙だということを当時グループ全体に発信した。ANAは創業してから今年で65年になるが、この間、培ってきた航空機の安全かつ安心なオペレーションにおいての経験とノウハウは今後拡大していく宇宙事業に活かせるのではないか。そんな思いのもと、今回参画をさせていただいた」と述べた。

大沢二朗 オーエスジー常務は、「オーエスジーは製造業の根底を支える切削工具を製造している企業だが、今から2年前にフランスで岡田CEOに出会い、宇宙のゴミが大変なことになっていると知った。現在、ものづくりの業界は大きな変革期を迎えている。自動車業界を例にとると、従来ガソリンエンジンだったものは今後、EV化されるだろう。今まで当たり前だったことがなくなり、今まで無かったものが生まれてくる。それが宇宙産業だと思っている。弊社は製造業でありファンド会社ではない。われわれは宇宙産業の架け橋でありたいと思っている。大きな夢をみなさんと一緒に目指していく」と宇宙産業への思いを話した。

アストロスケールの岡田CEOは、「デブリ除去サービスは、宇宙利用の持続性確保に加え、宇宙空間における運行管理に不可欠である。ANAの長年にわたる安全運行を堅持する知見や、グローバル市場を手動するエアライングループとしての経験を事業へ活かしたい。また、世界33カ国に拠点を構え、自動車・航空機産業をはじめ、世界のものづくりを支えてきたオーエスジーは、高品質な切削工具の提供のみならず、デブリ除去衛星の量産に多大な貢献をもたらす」との考えを示している。