ニュース

日本ロボット工業会 2025年4~6月期 マニピュレータ ロボット統計 受注・生産・出荷実績まとまる

ロボット工業会がこのほどまとめた2025年4~6月期のマニピュレータ ロボット統計 受注・生産・出荷実績は次のとおり。■業況 2025年4~6月期は、受注額が対前年同期比24.2%の増加、生産額が同15.0%の増加となった。受注状況をみると、引き続き電子部品実装機が強い伸びを示したほか、マニピュレーティングロボットも垂直多関節ロボットや水平多関節ロボットで回復傾向を示し、受注台数、受注額ともに4四半期連続の増加となった。 出荷実績をみると、国内向けに勢いはなく、自動車製造業向けを中心に主要業種で減少となった。用途別では、半導体用を除く主要用途で減少した。輸出は電子部品実装用が中国やその他のアジア地域でも大きく増加し、溶接用や半導体用も好調だったことで、アジア向け輸出額は四半期として過去最高となった。北米向けもマテハン用、溶接用中心に大きく回復し、トータルで増加となった。一方、欧州向けは依然として低調で、前四半期同様に2020年の水準にまで落ち込んでいる。 世界的な自動化需要によりロボット市場の着実な回復が期待される一方で、地政学的リスクや関税政策等を背景に需要環境は依然として不安定で、先行きの不透明感は当面続くとみられる。 受注・生産・出荷の各状況は以下の通り。■受注 ・受注台数(台) : 48,353(前年同期比+16.0%) 【4四半期連続の増加】 ・受注額(億円) : 2,234(同+24.2%) 【4四半期連続の増加】■生産 ・生産台数(台) : 46,156(前年同期比+18.1%) 【2四半期連続の増加】 ・生産額(億円) : 2,028(同+15.0%) 【3四半期連続の増加】■出荷 ・総出荷台数(台) : 45,240(前年同期比+19.8%) 【2四半期連続の増加】 ・総出荷額(億円) : 2,078(同+24.5%) 【2四半期連続の増加】 ―国内出荷台数(台): 7,199(同▲16.9%) 【2四半期連続の減少】 ―国内出荷額(億円): 369(同▲11.3%) 【4四半期連続の増加】 ―輸出台数(台) : 38,041(同+30.7%) 【2四半期連続の増加】 ―輸出額(億円) : 1,708(同+36.4%) 【2四半期連続の増加】■国内出荷内訳電気機械産業向け ・国内出荷台数(台) : 2,509(前年同期比▲11.4%) 【2四半期連続の減少】 ・国内出荷額(億円) : 120(同▲10.0%) 【3四半期ぶりの減少】自動車産業向け ・国内出荷台数(台) : 1,891(前年同期比▲31.5%) 【2四半期連続の減少】 ・国内出荷額(億円) : 99(同▲23.7%) 【5四半期ぶりの減少】■輸出内訳電子部品実装用 ・輸出台数(台): 4,469(前年同期比+34.3%) 【5四半期連続の増加】 ・輸出額(億円): 772(同+46.1%) 【5四半期連続の増加】溶接用 ・輸出台数(台): 8,349(前年同期比+67.8%) 【2四半期連続の増加】 ・輸出額(億円): 216(同+71.4%) 【2四半期連続の増加】

OSGグラインドテック 新工場をお披露目

オーエスジーの100%子会社であるOSGグラインドテック(社長=狩生宗毅氏、本社:茨城県常総市)が本年6月9日、新工場を記者団に披露した。従来からの「ねじ転造工具」「切削工具の再研磨サービス」事業に加え、新たな柱としてオーエスジー大池工場から設備を移管し、「超硬エンドミル等の製品生産」をスタートさせた。新工場をレポートする。

まず、ドリルやエンドミル等などの工具再研磨生産エリアを拝見。工場の1/4程度の敷地が再研磨工程で活用されている。設備は、NC機が13台、手動機や小型設備を含めると、再研磨生産エリアで約70台の設備を保有。左を見ると黄色いカバーのある自動供給装置(ローダー)があった。NC機13台のうち4台はローダーが付いており、大ロットのものはローダー機で夜間運転をしているという。小ロットのものは、半自動の設備で生産し、1ロットあたり製品の本数は2.5本~3本程度という細かな製品の生産をしている。生産能力は超硬エンドミルが中心になるが月産で1万3000本の生産能力を誇る。

さらに進んでいくと、工場の真ん中に大きな通路があり、工場の半分ほどの面積を占めるのは、ねじ転造丸ダイスの生産エリアだ。このエリアはねじ転造丸ダイスのメインの工程である〝ねじ研〟が実行される。こちらの設備はねじ研以外の工程を含めるとNC機が34台、小型の設備等を含めると約70台の設備で生産をしている。なお、4月に最新の〝ねじ研設備〟を導入し、現在、ねじ研工程はNC機18台で生産している。こちらの生産能力は月産で900セット(転造ローラーは2個1セットで使用する)。今後は生産性を向上させ、月産1,000セット以上を目指す。

さらに奥へと進むと自動倉庫があった。ここは転造丸ダイスの新品を製作する際の半製品を保有している。左を見ると、転造丸ダイス工程の仕上げ工程と検査工程が行われていた。

一度工場の外へ出て工場の南側へ移動すると、小屋があった。ここは潤滑油等を保管する油庫と破棄物の分別する場所となっていた。回りを見渡すと、森に囲まれており、緑の香りが心地よい。まさに自然の中の工場である。

もう一度、工場内に戻ると、通路の左側に、転造丸ダイス製品の前工程が行われているエリアがあった。端面研磨、内面研磨、外周の旋削加工が行われる。パレットの上には、前工程が完了した製品が鎮座し、次の工程であるねじ研工程を待っていた。

続いて、超硬切削工具を生産するエリアを見学。ここはオーエスジー大池工場の生産設備を移設し、本年3月から本格的にこの工場で超硬エンドミルの生産を開始したエリアであり、オーエスジー関東エリアの分工場といったところ。設備は複合研削盤が8台、分割工程の設備が4台。このエリアだけ壁で囲まれている。その理由は、高精度の加工は、温度変化による設備の姿勢変形等が製品精度に影響を与えるため、このエリアは±1度程度で徹底温度管理をしていた。生産能力は月産約1万本。空いているスペースには、今後、オーエスジーからの設備移設を進め、2028年には現在の3倍にあたる3万本の生産を目指し、生産量を引き上げていく方針。その頃には35台の設備がズラリと並ぶ予定だ。

工場の西側は、広さ23,000㎡ほどが空いており、将来増設用の敷地となっていた。他にも、110名ほどが収容できるお洒落なインテリアが設置されている広い食堂があった。仲間とお話ししながら食事を楽しんで欲しいという思いが込められた食堂である。広さを確保したのは、月に1度の全社員に向けた朝礼や、大人数で行う会議にも活用するためだという。

敷地内にあったオーエスジー各工場のシンボルとして設置されている三澤憲司氏の作品にも注目したい。黄金色に輝く丸い形の先はオーエスジーの大池工場を向いているという。会見の場には三澤氏も登壇し、この作品は、「地球内部から地表に出た物質が、若者たちの叡智によって磨き上げられ宇宙へ向けて反射する。この工場は、ヴィヴィットで、ジャイアントである。」と作品についての思いを語った。

狩生社長は、「来年60周年を迎えるにあたり、新工場を建設、移転を機に旧社名のエスデイ製作所からOSGグラインドテックとして生まれ変わり稼働を開始した。本年1月からオーエスジーグループの一員として事業拡大と成長路線を進んでいる。この工場は、オーエスジーグループの戦略の1つである地政学リスクへの対応にも備えている。」と話した。

オーエスジーの石川則男会長兼CEOは、今回の新工場建設について、「トランプ政権によるデカップリングもあり、この工場は先行き不透明感が増す中でリスク回避に必要なBCP計画に沿った考えのもとで建てられている。幸いにして現在、超硬エンドミル、ドリルの受注環境が良くなっているが、海外の人件費は高騰しているのでこのタイミングで工場を立ち上げたことは良かった。」と述べ、オーエスジーグループの広がる可能性に期待を滲ませた。

不二越 CNC自動旋盤用ドリル「LAアクアREVOドリル」を新発売

不二越がこのほど、CNC自動旋盤用ドリル「LAアクアREVOドリル」を発売した。CNC自動旋盤は、複雑で高精度な加工や、生産効率の改善に 対応するため、複数の刃物台を有する機種が増え、多機能化が進んでいる。多くの工具を刃物台に取り付けて加工ができる反面で、工具が加工物に干渉しないように、旋盤の機種別で刃物台ごとに工具取付け長さが決められている一方で、一般的なドリルは取付け長さの制約やワークへの干渉が無いことを前提に、加工深さに合わせて直径ごとに剛性を重視した長さに設定されている。同社では、CNC自動旋盤のユーザーが工具取付け長さに合った工具を探すのに苦慮しており、「最適な工具を簡単に選定したい。」との声を受け、今回、発売に至った。

CNC自動旋盤は、長尺の棒材から連続して部品を削り出し、切り離す加工が可能であり、自動化・省人化など、高い生産性を実現できることから、幅広い分野で利用されている。近年では、自動車のEV化に伴った電子部品をはじめとする精密部品の増加、他にも建設機械や油圧機器、医療機器分野などで精密部品加工の需要が増加しており、CNC自動旋盤の市場は全世界で拡大を続けている。

今回同社が発売したCNC自動旋盤に合わせて最適化したドリル「LAアクアREVOドリル」と「LAアクアREVOドリル スターティング」は、工具選定時や段取りの手間を省き、工具長が最適化されることで加工プログラムを簡素化し、ユーザーの生産性向上に貢献する。

「LAアクアREVOドリル」の特長

① 工具交換時の干渉を回避

① 工具交換時の干渉を回避

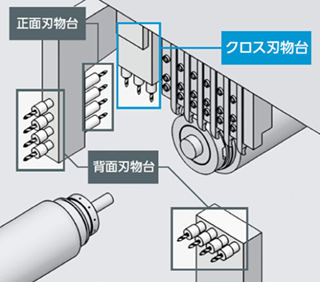

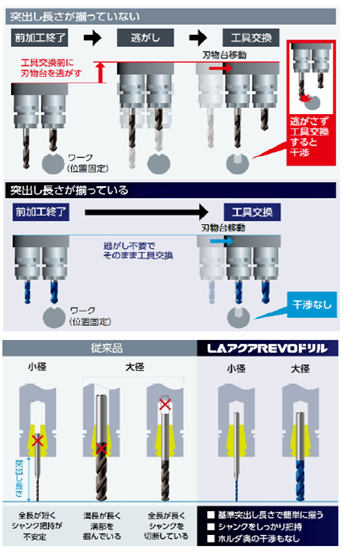

CNC自動旋盤の「クロス刃物台」は加工物との距離が短く、取り付ける工具の突出し長さに制約がある。クロス刃物台に取付けられた複数の工具は刃物台と一体で移動するため、工具の突出し長さが揃っていないと工具交換時に加工物への干渉を避けるため、工具を逃がす動作が必要となる。「LAアクアREVOドリル」は工具の突出し長さを一定にすることで、工具交換時の逃がし動作を不要にしてサイクルタイムの削減を可能にする。

② 一定の突出し長さと全長でしっかり取付け

従来のドリルでは、自動旋盤の取付けスペースに合わせて工具の突出し長さを揃えるために、小径寸法では全長が短くドリルを保持する長さが不足したり、大径寸法では長過ぎて切断が必要となる場合があったが「LAアクアREVOドリル」は直径によらず、突出し長さが揃うように工具長を設定しているため、工具選定が簡単。

〈新製品の概要〉

(1)「LAアクアREVOドリル20」、「LAアクアREVOドリル30」

(1)「LAアクアREVOドリル20」、「LAアクアREVOドリル30」

■ 特長

優れた加工性能と高い汎用性を持つ「アクアREVOドリル」の溝・刃形状をベースに、CNC自動旋盤で作業性が良い突出し長さを追求した。それぞれの突出し長さに合わせ全長を統一することで、ホルダ内の取付スペースが狭い刃物台でも取回しが良好で、優れた段取り効率を実現する。

・基準突出し長さ20mm(突出し長さ対応範囲 19~30mm未満)、全長50mm

・基準突出し長さ30mm(突出し長さ対応範囲 30~40mm未満)、全長65mm

② 寸法範囲

LAアクアREVOドリル20:φ0.5~7.0mm 全66寸法

LAアクアREVOドリル30:φ0.5~10.0mm 全96寸法

代表寸法 φ6.0 基準突出し長さ20mm 全長50mm 9,210円(税別)

(2)「LAアクアREVOドリル スターティング20」「LAアクアREVOドリル スターティング30」

■特長

センタリングだけでなく、V溝加工や面取り加工まで1本で対応可能なスターティングドリル。刃欠けを抑制する刃先形状を採用し、安定加工と長寿命を実現する。LAアクアREVOドリルと同一の突出し長さと全長をラインアップ。

・基準突出し長さ20mm(突出し長さ対応範囲 19~30mm未満)、全長50mm

・基準突出し長さ30mm(突出し長さ対応範囲 30~40mm未満)、全長65mm

■寸法範囲

・LAアクアREVOドリル スターティング20:φ3.0~6.0mm

先端角 90°、140°全8寸法

・LAアクアREVOドリル スターティング30:φ3.0~12.0mm

先端角 90°、140°全14寸法

・代表寸法 φ6.0 基準突出し長さ20mm 全長50mm 9,030円(税別)

アマダ 協働ベンディングロボット「CR-010B」を販売開始

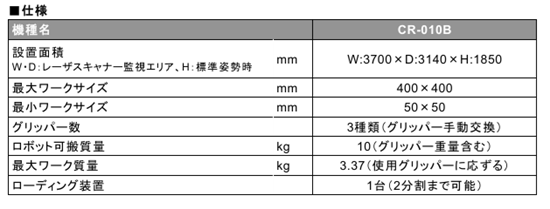

アマダがこのほど、〝誰でもより簡単に曲げ加工の自動化を実現する〟協働ベンディングロボット「CR-010B」の販売を開始した。

「CR-010B」は、曲げ自動化の導入におけるコストや設置スペース、ロボットオペレーター不足などの課題に応える協働ベンディングロボット。ロボットは脱着が可能で、加工内容や人員の状況に応じてベンディングマシンを人とロボットで使い分けることができるため、効率的な生産を実現する。さらに、ベンディングマシンのNC装置と連携し、CAM不要でロボット用プログラムの作成が可能な「ロボットプログラム簡易作成ツール」を搭載した。

複雑形状にも対応したベンディング自動化システムでは、ワークごとに専用CAMによるプログラム作成が必要だが、「CR-010B」は アマダ独自の差別化された機能に絞ることで、誰でもより簡単なプログラム作成と運用、そしてコストを抑えた導入を可能にした。また、外力検知機能を持つ協働ロボットと、人の接近を監視するレーザスキャナーの採用で、進入防止柵が不要となり省スペース化を実現した。

〈主な特長〉

(1)フレキシブル運用の実現

「CR-010B」は容易にマシン脱着ができ、AMNC 3i以降のNC装置を搭載した既存ベンディングマシンへの後付けも可能。複雑形状や多品種少量の加工は人で、単純形状や大量生産の加工はロボットで運用するなど、フレキシブルなベンディングマシンの運用を実現。また、日中と夜間で使い分けるなど、人員に応じた運用により効率的な生産を実現する。

(2)ロボットプログラム作成を簡易化

「ロボットプログラム簡易作成ツール」により、誰でもより簡単にロボット用プログラムの作成が可能にした。ロボット用ペンダントで、ベンディングマシンのNC装置から曲げプログラムを取り込むと、曲げ順ごとにロボットの曲げ前、曲げ後の姿勢を自動判別する。その後、ロボット特有のローディング、アンローディングの情報を入力することで、ロボット用プログラムが生成される。本来ティーチングが必要となるロボット用プログラムを、作業者のスキルに左右されず効率的に作成することが可能。

(3)安全性の確保と省スペース化を両立

周囲を監視するレーザスキャナーにより、動作範囲内における人の立ち入りを検出する。監視エリアごとに高速、減速、停止を自動で切り替えることで安全性を確保し、進入防止柵を不要とした。これにより、省スペースでの設置を可能とし、既存ベンディングマシンへの搭載や置き換えなども容易に行える。また、曲げ加工後にロボットがワークを抱え込む姿勢でアンローデ ィングすることで、ロボットが把持した材料と人が接触するリスクを大幅に低減する。

日本工作機械販売協会 「第56回通常総会」を開催

日本工作機械販売協会(会長=髙田研至 井高社長)が、去る6月4日、第一ホテル東京(東京都港区新橋)で「第56回通常総会」を開き、井高会長が再任した。総会は議事が滞りなく終了し、第二部は元アサヒビール常務取締役の田中晃氏を講師に招き、記念講演が開かれた。この中で田中氏は、ヒット商品の開発秘話や成功に至るマーケティング戦略を話した。

第三部の懇親パーティは、中島専務理事の司会進行で行われ、井高会長があいさつをした。この中で井高会長は世界情勢に触れたあと、「今年は1兆6,000億円、内需では4月までの数字は1494億円で前年と同様な受注ではあるが、内需比率は29%減少している状況である。日工販の皆様には3分の1である5350億円を頑張っていきたい。内需における自動車関連の影響は大きく、自動車関連企業の設備投資の回復が大いに期待されるが、残念ながら今年も厳しい予想をせざるを得ない状況である。」と危機感を示したあと、工作機械のビンテージについて触れ、「10年以上の機械が60%、15年以上の機械が50%、日本の生産性が上がらない要因である。古い機械から新しい機械を購入していただく努力を皆様とともに進めていきたい。」と意気込みを示した。

続いて来賓を代表して経済産業省製造産業局の須賀産業機械課長が、「昨今、デジタル化や自動化の進展に伴い工作機械にもAI、IoTを活用したスマートファクトリーへの対応を求められている。また、省エネやリサイクル技術の導入による環境負荷の低減も同じように社会的な要請となっている。こうした事業環境の大きな変化の中で、協会が果たされる役割はますます重要になっている。現在、アメリカによる関税措置の影響などを受け、世界経済の先行き、大変不透明になっている。経産省では、4月に米国安全対策本部立ち上げて、短期の支援策として影響がどこに出ているかを把握するために全国に相談窓口をオープンして聞かれた声を踏まえ、常にモニタリングをしながら躊躇なく支援策を講じていくことを政府全体で合意している。」と声援を送った。

業界を代表して日本工作機械工業会の坂元繁友会長(芝浦機械社長)が、「内需の伸び悩みが見え、国内の設備投資が停滞していると認識しているなか、国内製造業で保有されているビンテージが10年以上の割合が6割を占めているといわれ、最新設備への更新が必要な状況である。また、国内は労働人口の減少もあり、人手不足が顕在化している。生産性向上に向上すべく、自動化、工程集約といった機能を備えて、省エネ性能の高い、最新の機械をユーザーの皆様にお届けしなければならないと考えている。是非とも販売のプロである皆様のお力添えをお願いしたい。」と協力を要請した。

新会員の紹介が行われたあと、日本工作機械輸入協会の金子一彦会長(三宝精機工業社長)が乾杯の発声を行い、宴もたけなわの頃、散会した。

日本金型工業会が第13回定時総会を開く

日本金型工業会(会長=山中雅仁 ヤマナカゴーキン社長)が、6月13日、ホテル メルパルク名古屋で第13回定時総会を開催した。

総会は副会長の鈴木教義(鈴木社長)の開会のあいさつで始まり、続いて山中会長が、あいさつをした。この中で山中会長は、日頃の感謝の意を表したあと、「昨年から私が快調になり1年が経とうとしている。足元はレアメタルなどの影響で車の生産が困難な状態が続いている。今後も様々な変化で逆風があると思っている。」と話したあと、本年5月に改正案が可決された下請法に触れ、「われわれはパートナーとしてしっかりとものづくりをしていこうという後押しになるのではないか。また、賃上げ、訂正価格を維持していくためのサポートになる。」と述べた。また、「市場拡大に向け、国内のみならず海外の需要を開拓していく取組みを打ち上げている。市場拡大に向け皆様と一緒に頑張っていきたい。」と意気込みを示したあと、議事進行に移った。

令和6年度事業報告の承認を求める件、同決算報告の承認を求める件ならびに監査報告の件、令和7年度事業計画案の承認を求める件、令和7年度収支予算案の承認を求める件がそれぞれ承認された。

来賓を代表して経済産業省製造産業局の星野昌志素形材産業室長があいさつをした。この中で星野室長は、「私は金型を通してものづくりの未来を考えることが多かった。最終製品が変わっていく時代の流れに、どう対処して良いのか、あるいは人手不足などの悩みを抱えられている経営者の実態や悩みを伺ってきたが、皆様にヒントを頂いたことを活かして、この3月に12年ぶりに経済産業ビジョンをまとめさせていただいた。金型はものづくりの主役。経済産業省も足並みを揃えて邁進していきたい。」と声援を送った。

閉会のあと、「中小企業だからできるダイバーシティ経営」をテーマに富士電子工業の渡邊弘子社長が講演をした。

懇親会では冒頭、あいさつに立った副会長の松岡寛高 七宝金型工業社長が、「われわれの業界は女性の活躍が足らない。工業会としてもかながた小町などをつくり女性の活躍をなんとか盛り上げようとしている。若い方や女性がこの業界に入ってきやすいような業界になっていくことが大切だ。業界は非常に厳しい状況だが、乗り越えるためにもこうした懇親の場で同業者の皆様と話をさせていただき、横の繋がりをしっかり作る楽しい会にしていければと思っている。」と思いを述べた。

続いて山中会長が、「今年のインターモールドの出展企業が122社あった。当社は最初から出店していたと思うが当初は10社程度だった。来年はインドで実行するが、まだ3、4社しか問い合わせが来ていない。海外出展も増えることを願っている。そしてそれが継続して出展していくうちに人脈をつくるプロセスになる。ここは頑張っていきたい。」と意気込みを示した。

乾杯の発声は、牧野フライス製作所の饗場達明 代表取締役専務が行った。宴もたけなわの頃、散会した。

「新たな価値創造へ」山中会長 あいさつ

第13回定時総会の開会にあたり、一言ご挨拶申し上げます。

本日は、ご多用の中、多くの皆さまにご出席を賜り、誠に有難うございます。

昨年6月の総会で会長職を拝命してから、早1年が経ちました。この間、当工業会の

令和6年度事業計画テーマを正会員、賛助会員の皆さまとご一緒に推進してまいりました。5月には、これまで注力してまいりました「業界ワンボイス」メッセージ発信の成果として、国会で下請法等の改正法が成立し、イコールパートナーシップの関係に基づく、サプライチェーン全体での適正な価格取引定着へ明年1月から大きな改定となる運びとなりました。ここに改めて、正会員、賛助会員の皆さま並びに関連諸官庁・諸団体の皆さまに、工業会活動全般に対するご支援・ご協力に厚く御礼を申し上げる次第です。

さて、経済アナリストによりますと、日本経済は、緩やかな回復基調も、成長率は鈍化する見通しで、注目の企業設備投資は、人手不足対応・デジタル化・脱炭素・サプライチェーン強靱化等のニーズは根強いものの、米国の政策不確実性の高まりから一部に様子見の動きが見られているようです。また、自動車メーカー7社が5月中旬に公表した2025年3月期連結決算ならびに2026年3月期予想では、米国の追加関税措置発動の影響により、厳しい数字が相次いだことはご承知の通りです。

このような環境を踏まえた令和7年度の工業会活動なりますが、その要点はと言えば、「稼ぐ業界への取組み」に尽きます。近年のAI、IOT、ビッグデータ等の技術革新の潮流は金型産業には追い風になります。それらのICT技術の導入による金型製作の自動化・効率化や高精度金型による新たな価値の創造は、金型産業の成長に繋がるものと考えております。

また、海外市場への展開や成長産業への参入等 マーケットの拡大も利益創出には重要な要因ですが、概して金型業界は取引先が固定化されている企業が多いため、成功のためには、営業プロセスの見える化や営業体制の見直し等の営業力強化がポイントになります。

一方、前述の通り、今回の法令改正により、取引環境の改善が促進されましたが、更に進んで、業界として「価格決定力の強化」も必要と考えております。勿論、「お客様の収益の貢献度に応じた適正な価格設定」があってこその実現ですが、企業努力が相殺されてしまうような価格設定はあってはなりません。以上のような内容につきましては、今年度の委員会事業や特別プロジェクト、ワーキンググループ、本部からの情報発信等を通じて、皆さまと議論を深めていきたいと思っています。

さて、これまで、私は、「本来、金型業界はワクワクできる魅力ある業種、なぜならば、社会課題を解決できるツールを提供できる存在」「もっとワクワクし、面白いことをするには、人材も設備も投資する。そのためには、きちんと稼がなければならない。」と持論を展開してまいりました。「稼ぐ業界への取組み」と合わせて、今年度も「外部への金型業界の魅力発信」に努めたいと考えています。「広報委員会事業」や「かながた小町分科会活動」をはじめ、皆さまと、お客様をはじめ産業界には、「金型業界は、社会課題を解決する」ベストパートー」、働く人々には、「金型業界は、やりガイ・働きガイのある職場」とのメッセージを伝え、業界のステータス向上に努めたいと考えております。

最後になりますが、今まで以上に会員の皆様方はもちろんのこと、関連諸官庁・諸団体の皆様方にも倍旧のご支援ご協力をいただけますことをお願い申し上げ、私からのご挨拶とさせていただきます。

全日本機械工具商連合会 2025年通常総会を開催

全日本機械工具商連合会(会長=坂井俊司 NaITO社長)が、6月11日、トラスコ中山東京本社(東京都港区新橋)で2025年通常総会を開催した。

あいさつに立った坂井会長は日頃の感謝の意を表したあと、「トランプ大統領の影響で景気が良くないという話を聞く一方、中国、韓国は良いと聞く。最近、ベトナムに行ってきたが、こちらも日本製の良い機械でものを作っている。日本の製造業は決済まで時間がかかるので、こうした点が日本と海外の違う点だ。やはり新しい機械設備を持って製造力で頑張っていかないと日本の競争力が上がっていかないということを意識してわれわれも頑張っていかなければならないと思っている。」と述べたあと、「本年11月4日に全国大会が開催されるが、ぜひ皆様に集客をお願いしたい。」と協力を要請した。

2024年度事業報告並びに決算承認の件、2025年度事業計画並びに予算承認の件、第45回全国大会について、理事及び監事選出の件、その他が上程され、それぞれ可決された。

続いて中山哲也副会長(トラスコ中山社長)が「教科書にない経営 ~教科書通りでうまくいくならば世の中は成功者で溢れている~」をテーマに講演をしたあと、懇親会が開かれた。乾杯の発声は東京都機械工具商業協同組合の山田雅英理事長(山田マシンツール社長)が行った。参加者は親睦を深めた。宴もたけなわのころ散会した。

日本金型工業会 取引適正化のため「下請け」の使用自粛を求める

日本金型工業会(会長=山中雅仁 ヤマナカゴーキン社長)の金型産業戦略会議が、このほど、取引適正化のための第一歩として「下請け」の使用自粛を広く要請した。 同工業会では、時代の変化とともに、「いまこそ発注者・受注者の関係性も見直すべき時」とし、中小受注事業者の賃上げが困難な要因のひとつに、「一部の発注者によって受注価格が厳しく抑えられている。」とし、その背景には、優越的地位の濫用とも言える構造的な問題が横たわっており、「価格転嫁を要請する以前に、相見積もりによって交渉の余地すらない状況が続いている。」という深刻な問題を挙げている。 同工業会では、構造的な上下関係の意識を助長しているのが、「下請け」という言葉であり、「この言葉が長年、何の疑問もなく使われ続けてきた結果、発注者と受注者の間に無意識の差別意識が生まれてしまっている。」としたうえで、発注者・受注者は、上と下の関係ではなく、対等な「パートナー」であるという認識の必要性を強く訴えている。 同工業会では、「今後は、〝パートナー〟〝パートナーシップ〟といった言葉の使用を推奨し、すでに日本経済団体連合会、日本商工会議所、経済同友会は連名で〝パートナーシップ構築宣言〟の推進を進めており、私たちもこれに倣うべきと考えている。〝下請代金支払遅延等防止法〟が〝パートナーシップ代金支払遅延等防止法〟と名称変更される未来が訪れたら、それは業界にとっても社会にとっても大きな一歩となるはずだ。」としており、業界全体の意識改革として、理解と協力を広く呼びかけている。

フジムラ製作所 JIS Q 9100(航空宇宙・防衛産業向け品質マネジメントシステム)認証取得

国内最先端の「デジタル板金」を進める、フジムラ製作所(社長=藤村智広氏、本社:埼玉県川口市領家)は、このほど「航空宇宙・防衛産業に特化した品質マネジメントシステム国際規格」である、JIS Q 9100 認証を取得したと発表した。

取得したのは本社工場ならびに第五工場となり、登録された活動範囲は「半導体関連機器部品の精密板金加工、レーザー加工ならびに溶接加工」となる。

JIS Q 9100 は、航空宇宙・防衛産業において製品・サービスの安全性を確保し、信頼性を向上させるためのマネジメントシステム規格であり、米国のAS 9100 や欧州のEN 9100 と技術的に同等であり、世界の航空宇宙・防衛産業でグローバルな部品調達基準として国際的に認められている。

今回の認証取得により、同社ではこれまで培ってきたデジタル板金の高い技術と独自のシステムを活かして、さらなる品質の向上に努めながら航空宇宙産業に向けた板金加工製品の積極的な展開を進めていく方針。

ENEOSと三菱ケミカル プラスチック油化の開始に向けてケミカルリサイクル設備を竣工

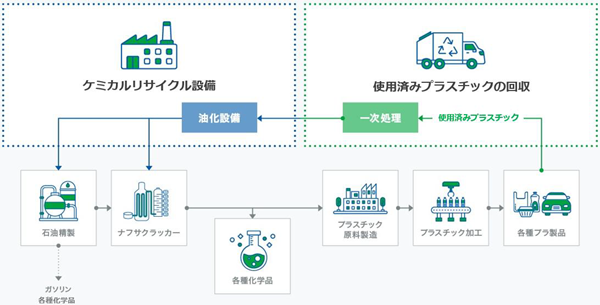

ENEOSと三菱ケミカルは、2021年7月より三菱ケミカル茨城事業所(茨城県神栖市)においてプラスチック油化事業開始に向けて建設を進めていたケミカルリサイクル設備が完成し、2025年7月2日(水)に竣工式を開催した。

同設備では、外部から調達した使用済みプラスチックを、英国のMura Technology社の超臨界水熱分解技術によって化学的に分解する油化処理を行うもので、製造されたリサイクル生成油は、両社の既存設備である石油精製装置およびナフサクラッカーの原料として使用され、石油製品や各種化学品・プラスチックへと再製品化されることにより、サーキュラーエコノミーを実現する。

また、同設備は持続可能な製品の国際的な認証制度のひとつであるISCC PLUS認証の取得を予定しており、このリサイクル生成油を原料とする環境価値を付与した各種製品の提供が可能となる。