ニュース

日本機械工具工業会 技術委員会 工具デジタルデータ活用に関する講演会を開催

日本機械工具工業会(会長=佐橋 稔 住友電気工業常務)の技術委員会が7月25日、UDX秋葉原(東京都千代田区外神田)で、ドイツの工具デジタルデータ専門家でありシムソース社のマネージングディレクターのBoris Kaiser氏(以下カイザー氏)を招き、欧州の現状や標準化の状況について講演会を開いた(リアル/WEBハイブリッド)。

カイザー氏は、10年以上ISO13399コミッティーのメンバーであり、アーヘン工科大学で情報工学を学んだ後、シムソースへ入社した。

髙橋技術委員長(三菱マテリアル)があいさつをした。この中で髙橋技術委員長は、「工具デジタルデータ活用に関する講演会はⅢ回目を迎えた。最近の日本工具メーカーのホームページやカタログを拝見するとかなりISOの表記が増えてきた印象がある。徐々にISOの浸透ができてると感じている。実はISOの規格は表面、パラメーターなど細かい規格があるので、そこを理解しなければなかなかISOに対応できているのか見えない実状がある。」と標準化への課題を述べた。

続いて司会を務めた沖田副委員長(住友電工ハードメタル)が、カイザー氏の略歴を説明し、「工具製品データのデジタル化などに大変興味を持たれていると思うのでぜひ質問していただきたい。」と活発な議論を促した。

通訳はシムソースジャパンの永田ディレクターが行った。

工具データの必要性

シムソースは、1987年にベンチャー企業としてアーヘン工科大学で産声を挙げた企業であり2001年からウェブサイトが運営されている。現在『Tools United』(ツールズユナイテッド)世界50社の切削工具メーカーより120万点以上の切削工具データを掲載しており、その数も増加している。

3回目にあたる今回の講演ではカイザー氏は工具データの必要性についてスポットを当て、ISOのクラス階層に関してのほか、DIN、ISOの協力関係について説明があった。

顧客が工具データを必要とする場合の多くは、「おそらく5,000から2万点の工具データを20社から100社以上のメーカーから仕入れ使用しているのではないか。」とカイザー氏。

そこで必要になるのは2DのDXFや3DのSTEPファイル、パラメーター、切削条件などの情報だが、「それは品質が信頼できるものでなければならない。データを入手してユーザー側で変更などの必要の無いデータを求めているのだと思う。ユーザーが活用しているシステムに使えるデータが欲しいという点が重要で、私たちの目的はクリックしてダウンロードをしてそのまま使える、そういったデータを目指している。」と述べた。

また、現在、工具メーカーでは、例えばD、D1は似たような情報が入っていたり、表現の仕方が違ってるという課題を挙げ、「ここに統一性がなければデータとしてCAMのほうで受け取る際に何を使ったら良いか分からなくなる。」と言及したうえで、「正しい情報をユーザーに渡し、メンテナンスを分類ごとにできるようにして作成したデータを出力するのが目的になる。」と課題を述べた。

『Tools United』は経験値の多いデータベースになっており、どこからも干渉されない独立したシステムでクラウドベースになっている。インターネットにつながるところであれば「どこでもアクセスできる。」とのこと。

DINとISOで未来が変わる

カイザー氏が切削工具に関して活動しているのは、ISO13399を扱っているワーキンググループ34。約15人から20人のメンバーで構成されている。さらにDIN4000のメンバーには20年以上在籍しており、その中で「切削条件に関するアドホックグループのリーダーをしている。」と話した。

カイザー氏が切削工具に関して活動しているのは、ISO13399を扱っているワーキンググループ34。約15人から20人のメンバーで構成されている。さらにDIN4000のメンバーには20年以上在籍しており、その中で「切削条件に関するアドホックグループのリーダーをしている。」と話した。

カイザー氏は本年9月にフランクフルトで開催されるISOとDINの会議に参加するという。ちなみにDINとISOでの会議は初めて行われるとのことで、「DINとISOの将来が変わる可能性がある。」と示唆した。

「工具データをどのように使いたいのかユーザー側の意見は大切だ。CAMで使いたいのか、それ以外で使いたいのか、さまざまニーズがある。」とし、ISOが抱える課題を次のように話した。

「ISO13399は、約250種類のパラメーターでできているデータセットになっている。クラスはなく、必要なパラメーターを使用し工具の表現をする。とても簡単に必要なパラメーターを取って、それで工具の表現をしたらよいというもの。メリットは全てのデータは必要なパラメーターが入っているという点だ。そしてフレキシブルに特殊工具もマルチツールも表現することができる。」とした。

一方のデメリットについては、「何がパラメーターとして登録されてくるかが分からないのが欠点。CAM側の求めてるものが入ってこない可能性も出てくる点であり、パラメーターの内容を理解するのが難しい。これが誤解を生む要因になる。」とした。

DIN4000は既に、CAMのシステムでDIN4000のパラメーター、工具分類は、うまく使われていることが検証されているとのこと。DINのほうのパラメーターの名前、その横にISOの関連したパラメーターとシンボルが載っているという点において、既にマッピングができており、「今後は、DINの記号とISOの記号が定義として一致しているか、を検証していく必要がある。多くのソフト、システムが既にISOのユニークなシンボルを使っているっていうところもあり、このDINとISOの関連性と協力について私たちもとても楽しみにしているところだ。」と期待を込めた。

DIN4000は既に、CAMのシステムでDIN4000のパラメーター、工具分類は、うまく使われていることが検証されているとのこと。DINのほうのパラメーターの名前、その横にISOの関連したパラメーターとシンボルが載っているという点において、既にマッピングができており、「今後は、DINの記号とISOの記号が定義として一致しているか、を検証していく必要がある。多くのソフト、システムが既にISOのユニークなシンボルを使っているっていうところもあり、このDINとISOの関連性と協力について私たちもとても楽しみにしているところだ。」と期待を込めた。

将来的なことについてカイザー氏は次のように話した。

「DINでもう既に制定していったもの、これから制定するものはISOのほうに反映されやすくなるのではないか。その一例は切削条件になるかと思う。日本側の意見もどんどん話して頂きたい。ドイツに拠点がある企業も多くいらっしゃるが、ドイツの法人からはDIN4000が欲しいと言われているが、国内のほうは国際規格のISOでやりたいのにDINをやるという苦労もあるのではないか。その辺りは将来的に変わってくると感じている。」と示唆した。

「日本とドイツは構造が似ている。ドイツも工具メーカーが多く存在している。何かを提案・決議をする時は、話し合って決めていく。」とカイザー氏。国内外ともに切削工具メーカーはユーザーの使い勝手が良いよう常に注力している。

「MOLDINO VISION 2025」で革新ソリューションを訴求

MOLDINO(社長=金子善昭氏)が、去る6月27日(金)から7月3日(木)までオンラインで「MOLDINO VISION 2025」を開催し、中長期ビジョンと新戦略や業績報告、今後の経営戦略や革新ソリューションを説明した。

初めに金子社長が中長期ビジョンと新たな戦略の説明をした。この中で金子社長は、世界経済の動向について、「米国でのインフレの高止まりとそれに伴う利上げの影響が引き続き設備投資を抑制していることから製造業全般に原則の兆しが見られる一方、生成AIなどに代表されるデジタル技術や再生可能エネルギーといった成長分野に引き続き投資が集まり明暗が分かれている状況だ。中国に目を向けると不動産市場の低迷と内需の伸び悩みが製造業全体の回復を妨げており厳しい環境が続いている。特に工作機械や加工部品では価格競争が激化している。欧州においてはエネルギー価格の高騰や地政学リスクが懸念剤労であり特にドイツなど輸出主導経済を持つ国々では製造業の成長が鈍化している。」との認識を示し、「世界は選別の時代に入っている。需要のある分野では確実にビジネスチャンスが生まれている。われわれとしても技術力と提案力を武器に、より一層選ばれる企業として付加価値の高い商品を供給し続けるメーカーであることが大切であると強く感じている。」と述べた。

また、親会社の三菱マテリアルとの関係についても触れ、「当社の独自性を尊重する方針で事業運営してきたが、われわれグループが直面している足元の急激な事業環境の変化に迅速かつ強固に対応するためには両社の連携強化とそれぞれが持つ強みを最大限に活かした事業運営を図る必要がある。」と述べ、製品ポートフォリオにおける両社の注力すべきポジションを明確にし、経営リソースの集中と選択を図ることにした。

また、これまで掲げてきた金型用プレミアムブランドからグローバルニッチトップブランドへとビジネススコープを大きく変えるとともに、あらゆる経営リソースを集中させることで、「他社が手を付けないニッチな加工現場において独自技術を極めることで市場での差別化を図るとともに、三菱マテリアルグループ内で当社の役割を果たしていく。」と意気込みを示した。

構造変化に見る金型産業

同社の主要マーケットである金型産業について金子社長は、「自動車業界を中心に長年支えてきた構造が大きく変わりつつある。特に、EV化の加速、軽量化や部品点数の見直しによって金型の需要そのものが質・量ともに変化している。加えて、海外との価格競争も激化し、単に高精度な金型を作るだけでは生き残りが難しい時代に入ってきた。お客さまが求めているのは、加工効率、安定稼働、トータルコスト削減。われわれ工具メーカーも、こうしたニーズに対して的確に応えることがより一層求められている。一方、製造業全体としての課題もあり、技能継承が難しい中小の現場では人が足りない、あるいは人を育てる時間がないという声を耳にする。」と喫緊の課題について言及し、「設備投資の抑制傾向も続いていることから、導入コストに対する高い成果が求められる状況が続いている。その中で、既存の機械でいかに効率を上げるかが現場の最大のテーマとなっている。さらにはカーボンニュートラルやデジタル化、これらへの対応など、構造的な変化も避けては通れない。限られた資源の中で、現実的かつ持続可能な解決策を模索していくことが、これからの製造業には欠かせない視点だ。」との考えを示した。

ユーザー環境のさまざまな変化の中で、同社では、部品点数の削減を図るための金型の大型化と加工方法の変化、金型性能向上に伴う金型材の進化や変化と、加工難易度増加、そして製造工程の難加工化や複雑化、さらなる微細化に対応する加工方法が進むと考えており、同社では、「単なる工具の提供にとどまらず、現場の課題を共に解決するパートナーであり続けたい。そのためにも皆さまとの連携を一層深め、信頼を積み重ねながら価値のある提案を続けていく。」との方針を示した。

製造工程の最適化を図る「PRODUCTION50™」

同社では、製造現場での課題解決へ向け「PRODUCTION50™」を提案している。これは、同社が長年培った技術をもとに最新の工具を活用しながらユーザーにおける製造工程をトータルに見極め最適化を図ることで製造コストを半減にするコンセプトである。

金子社長は、「2002年に提唱してから20年以上にわたり、日本や欧州などさまざまな地域のユーザーさまで取り組んでいただき、大きな成果を発揮している。自動化、省人化とそれに伴う加工能率向上によりCO2排出量の削減効果も期待できることから、カーボンニュートラルの実現にも寄与できるものと考えている。」と強みを話した。

また、同社が次なる成長領域として注力するのが微細加工分野であるとし、これについて、「金型加工は、数ミクロン単位の精度管理や加工時間と品質の両立といった高度な技術力が求められる領域であり、われわれがこれまで培ってきた加工技術とノウハウを土台に、微細加工分野においてもMOLDINOのプライドを大いに発揮していきたい。」と意気込みを示したあと、野洲工場の中に微細加工室を開設したと加えた。

業績ならびに営業本部方針について

後藤営業本部長より業績ならびに営業本部方針の報告が行われた(全体受注金額はコロナ前の2019年基準)。それによると、24年度は19年度比107%の実績をあげており、25年度は110%まで増長する見込みとした。海外については、為替の追い風が一部あり、インドや欧米を中心に上昇し、19年度比25%アップの状況とした。

続いて主要セグメントであるソリッドエンドミルやインサートの実績推移について説明した。それによると、為替などのさまざまな要因があり、わずかに増長しているとした。

品質管理については、「MOLDINOが掲げる重要事項の第一は、安全健康で、企業活動の根幹を成すもの。次に、コンプライアンスの徹底とガバナンスの強化、そして品質を重視していく。バッドニュースファーストを合言葉に社内からの声を真摯に受け止め、不正や捏造を未然に防ぐよう心がけている。皆さまが安心して商品を拡販できるよう、今後も手を緩めることなく継続して取り組んでいく。」と力強く述べた。

国内営業方針について小櫻国内営業部長「難削加工において、加工半減、PRODUCTION50™を実践することで、お客様の改善活動へ寄与していきたいと思っている。」と述べた。新商品については、寺井ソリューション営業部長が、「新商品で切り拓くギガキャストと燃料電池の革新ソリューション」をテーマに説明をし、最後に金子社長がお礼の言葉を述べ閉会した。

工作機械技術振興財団 「第46回工作機械技術振興賞」贈賞式開く

工作機械技術振興財団(理事長=安達俊雄氏)が、去る6月17日、第一ホテル東京(東京都港区新橋)で「工作機械技術振興賞」授賞式、講演会および技術交流会を開催した。同財団は学術および科学技術の振興を目的として、牧野フライス製作所の創業者である牧野常造氏らの寄付により、1979年7月17日通商産業(現経済産業)大臣の許可を得て設立されたもので、2012年4月20日、内閣総理大臣から公益法人への移行認定を受け、公益財団法人工作機械技術振興財団となった。

今回は論文賞5題19名、奨励賞5題20名の合計10題30名が受賞した。試験研究助について今年度は研究助成A(一般研究者)が6件、研究助成B(学生)が3件、プロジェクト研究が3件の合計12件のテーマが助成された。なお、人材育成賞について今年は表彰年に当たるが審査を通過した案件がなかった。

安達理事長あいさつの中で、「今回の贈賞によりこれまで40数年にわたって贈賞してきた工作機械技術振興賞の累計は、論文賞、奨励賞及び隔年に贈賞している人材育成賞を合わせて714件2583年に達している。試験研究助成については比較的歴史の浅い特別試験研究助成の20件を含め、累計322件となった。財団事業は地道な活動だが、工作技術の進歩向上に着実に寄与してきたものと考えている。財団を取り巻く環境、わが国経済を取り巻く環境は大きな変化の時代を迎えているが、継続は力なりの信念のもとで、財団として引き続き社会貢献を着実に果たしていきたい。」と意気込みを示した。

続いて伊東 誼審査委員長が審査報告を行ったあと、試験研究助成の紹介が行われた。

来賓を代表して、経済産業省の須賀千鶴 産業機械課長があいさつをした。この中で須賀産業機械課長は、「工作機械産業は、生活用品から航空宇宙の分野に至るまで幅広い製品の生産に不可欠な製造業の基盤である。GXの観点では、工作機械そのものの省エネ化に加えまして、例えば自動車のEV化に伴う加工精度の高度化や難削材加工の実現、DXの観点では、工作機械の複合化や自動化、機上計測による自動補正、工作機械と周辺機器のデータ連携など、製造業での新たな価値や市場ニーズへの対応も期待をされている。皆様の取り組みが、工作機械産業の将来にわたっての競争力の強化に資するものであり、今回の受賞を1つのステップとして、業界の発展をさらに牽引していただくこと期待をしている。」と製塩を送った。

講演会は、岡山大学大学環境生命自然科学学域 岡田晃教授が「加工液フラッシング最適化によるワイヤ放電加工特性の向上」を、栃木県産業労働観光部 稲沢勝史氏が「3Dプリンタを用いた砥石製作システムの構築」(*本来は茨城大学大学院理工学研究科 吉田凛太朗氏が予定だったが、東北新幹線を走行中の回送列車で車両故障が発生したため稲沢氏が行った)をテーマにそれぞれ講演を行った。

技術交流会は、武沢英樹 電気加工学会会長の乾杯の発声で開宴し、参加者は交流を深めた。

オーエスジーが3製品を発売!

オーエスジーがこのほど、①A-XPF(高能率・多機能転造タップ)、②AD-MICRO(小径超硬ドリル)、③AE-VMSX(刃先強化型 超硬エンドミル)を同時発売した。

3製品の特長は以下の通り。

A-XPF(高能率・多機能転造タップ)

転造タップは、材料を塑性変形することでねじ山を形成し、切りくずが発生しないため、切りくずトラブルが発生しない特長がある。今回、A-XPFにオーバーサイズと細目サイズ、およびロングシャンクタイプ(A-LT-XPF)と深穴用ロングシャンクタイプ(A-LT-DH-XPF)を追加し、長いねじの加工にも対応する。

AD-MICRO(小径超硬ドリル)

小径穴加工の主なトラブル要因は、切りくず排出の不安定さだが、AD-MICROは、小径穴加工に最適化された切れ刃仕様と溝形状により、外部給油でも安定した切りくず形状を形成し、小径穴の連続加工を可能にした。サイズラインナップは、φ0.5mm~φ3mmまで0.01mm単位のサイズ展開で、4Dタイプ、10Dタイプで各251アイテム、計502アイテムの豊富なサイズバリエーションを取り揃えていく。

AE-VMSX(刃先強化型 超硬エンドミル)

幅広い被削材に対応可能な超硬防振型エンドミルAE-VMシリーズに刃先強化型AE-VMSXを追加した。マイクロレリーフと刃先ホーニングにより高い耐欠損性を実現する。

高硬度鋼向け被膜「DUROREY(デューロレイ)」コーティングを採用し、50HRCの被削材においても高い耐チッピング性を発揮、工具の長寿命・高速加工を可能にした。

ダイジェット工業 「PNS-Reborn」を新発売

ダイジェット工業がこのほど高能率かつ経済的な平面加工を実現する正面フライスカッタのラインナップ拡充へのニーズに応え、新たに「PNS-Reborn」(PNS形)を発売した。同製品はエネルギー産業からステンレス鋼加工への適用要望を受け、幅広い被削材に対応可能な正面フライスカッタとしての実用化を目指したもの。炭素鋼、工具鋼、プリハードン鋼、焼入れ鋼、ねずみ鋳鉄、ステンレス鋼の粗加工用に威力を発揮する。

特長

① インサートは両面使用可能な10コーナ仕様で経済的。

② Ap=2mm以下の場合、高送り切れ刃(切込み角27°)による高速高能率加工が可能。切込み角45°の正面フライスカッタと比較して、約1.6倍の刃当たり送りで加工が可能。

③ Ap=2mmを超える場合、切込み角45°の切れ刃で最大5mmと高切込みが可能。低回転領域においても高切込みによる高能率加工を可能とした(特許取得済み)。

④ インサートは、低抵抗なハイレーキ刃形を採用し、スムーズな加工が可能。

⑤ 新材種「DP1コート」「DS2コート」採用のインサートをラインナップ

・DP1コート…コーティング被膜の靭性向上により、刃先状態のさらなる安定化を実現。コーティングの密着性を高め、一般鋼から高硬度材まで、安定した加工寿命を実現。

・DS2コート…平滑性に優れ、切りくずがスムーズに排出される事により、耐溶着性に優れる。高硬度かつ酸化開始温度が高い被膜で、ステンレス鋼など幅広い用途で使用可能。

■サイズ・価格

【PNS-Reborn コースピッチ(標準タイプ)】

・形番・サイズ:PNS形…φ50~φ250 (8形番)

・標準価格:58,800円~215,000円(税抜き)

【PNS-Reborn クロスピッチ(多刃タイプ)】

・形番・サイズ:PNS形…φ50~φ250 (8形番)

・標準価格:61,000円~240,000円(税抜き)

【PNS-Reborn インサート】

・形番:PNMU形 ・材種:DS250,DP117,DP150

・標準価格:1,900円(税抜き)

世界一周したDMG MORI Global One号、日本上陸! 横浜、芦屋、新西宮を周る「JAPAN TOUR 2025」開催

DMG MORI SAILING TEAMのスキッパー白石康次郎選手が「Vendée Globe 2020-2021

(ヴァンデ・グローブ)」にてアジア人初の完走を成し遂げ、2024年11月10日より開催された「Vendée Globe 2024-2025」において2大会連続の完走を果たした。

同チームがこのほど、約3か月にわたり開催される“海のエベレスト”とも 言われる単独・無寄港・無補給の過酷な世界一周ヨットレースを走り抜いた、新鋭の船「DMG MORI Global One(グローバル・ワン)号」が日本にやってくると発表、2025年7月から10月にかけて、横浜、芦屋、新西宮の各マリーナを周る「JAPAN TOUR 2025」を開催する。

同チームは、①2027年の「THE OCEAN RACE」初出場を目指す、➁日本にもっとヨット、セーリング文化を 広める、③若手スキッパー、エンジニアの育成、の3つの活動方針に沿い、フランスを拠点に活動している。全長約23m、高さ約30m、フォイル(水中翼)のついた新鋭のレーシングヨットが日本で見られるのは この夏だけのスペシャルイベントだ。

JAPAN TOUR 2025では、白石選手が荒波に立ち向かったレーシング仕様の船を実際に体験し、ヨットやセーリング文化に親しめるよう、スポンサーや、顧客、小学生などのほか、レースを応援した一般の方向けにも見学会を開催予定である。

参加申し込み等の詳細につきましては、今後、DMG MORI SAILING TEAMオフィシャルWEBサイトより順次案内する。

<見学会日程>

・2025年8月31日(日) 新西宮ヨットハーバー

・2025年10月3日(金)〜10月5日(日) 横浜ベイサイドマリーナ

(2025ヨコハマフローティングヨットショーと同時開催)

〈*2025ヨコハマフローティングヨットショーにて外観は見学できるが船内のご見学は「JAPAN TOUR 2025」見学会に応募のうえ、当選された方のみ対象。天候や諸事情により中止またはスケジュールが変更になる可能性がある。〉

■DMG MORI Global One号 各港での停泊期間予定

・2025年7月9日(水)〜8月17日(日) 横浜ベイサイドマリーナ

・2025年8月21日(木)〜8月29日(金) 芦屋マリーナ

・2025年8月30日(土)〜8月31日(日) 新西宮ヨットハーバー

・2025年9月1日(月)〜9月21日(日) 芦屋マリーナ

・2025年9月24日(水)〜10月26日(日) 横浜ベイサイドマリーナ

▼DMG MORI SAILING TEAMオフィシャルWEBサイト▼

https://en.dmgmori.com/company/dmg-mori-sailing-team-jp

▼チームのオフィシャル動画▼

https://www.dmgmori.co.jp/movie_library/movie/id=7744

ミネベア アクセスソリューションズ、インド工場新設 ~市場拡大に伴うミネベアミツミグループ全体のインド事業強化に向け、四輪・二輪車用部品の供給力を現状比約1.2倍へ増強~

ミネベアミツミは、このほど、市場拡大に伴うミネベアミツミグループ全体のインド事業強化に向け、ミネベア アクセスソリューションズ(以下 MAS)インド工場(インド カルナタカ州)の新設を決定したと発表した。 ミネベアミツミグループでは、インドにおける市場ニーズへの対応と新たな機会創出のため、2013年にNMB-Minebea India Private Limitedを設立し、事業運営を強化しており、現在では、航空機、自動車、計測機器関連の製品の製造を中心に、インド国内7拠点でミネベアミツミグループの様々な製品を製造・開発・販売しる。2025年2月には、航空機用エンジン部品と機械加工品の生産能力を拡大するため、Mach Aero Components Private Ltd.(インド カルナタカ州、以下 MACPL)の第3工場を新設、稼働を開始するなど、ミネベアミツミグループ全体でインド事業の強化を図っている。 同工場がすべて稼働すると、MASの世界全体の二輪・四輪車向け製品の生産能力は、二輪車・四輪車の完成車台数換算で、現状比約1.2倍強になる計画。

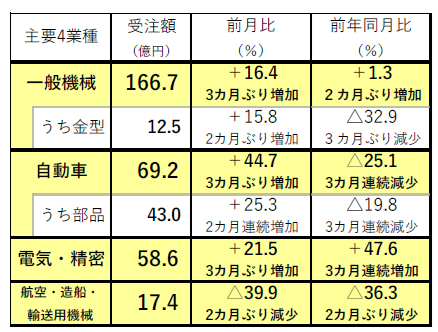

2025年6月分工作機械受注総額は1,331.6億円

日本工作機械工業会がこのほどまとめた2025年6月分の受注実績は以下の通り。

2025年6月分工作機械受注総額は、1,331.6億円(前月比+3.5% 前年同月比△0.5%)となった。受注総額は4カ月連続の1,200億円超。1,100億円超えは52カ月連続。前年同月比では9カ月ぶりの減少。工作機械受注の先行きは、米国の県税措置の影響が見通せない状況下、内外需とも総じて様子見ながら堅調に推移するとみられる。

6月分内需 398.7億円(前月比+20.8% 前年同月比△2.3%)

内需総額は、398.7億円(前月比+20.8% 前年同月比△2.3%となった。

3カ月ぶりの350億円超え。前月比好調の要因をみると、一般機械で16.4%、⾃動⾞で44.7%、電気・精密で21.5%とそれぞれ増加している。基調は横ばい圏内で推移。

・⼀般機械は前⽉⽐で3カ⽉ぶり、前年同⽉⽐で2カ⽉ぶりとそれぞれ増加。発電、掘削機などでまとまった規模の受注に起因。

・建設機械は3カ⽉連続減少も、前年同⽉⽐では増加。

・⾦型は前⽉⽐で2カ⽉ぶりの増加も、12カ⽉連続の15億円割れと低調。

・⾃動⾞向けの設備投資は、2カ⽉ぶりに50億円超えとなり、前⽉⽐で+44.7%、前年同⽉⽐で△25.1%となった。⽶国の関税措置や個社要因もあり、設備投資に慎重姿勢が⾊濃く表われている。

・⾃動⾞部品は前⽉⽐で+25.3%となり、3カ⽉ぶりに40億円超え。

(出所:日本工作機械工業会)

6月分外需(932.9億円 前月比△2.5% 前年同月比+0.3%)

外需総額は、932.9億円(前⽉⽐△2.5% 前年同⽉⽐+0.3%)となった。・前⽉⽐は3カ⽉連続減少も、前年同⽉⽐では9カ⽉連続増加し、10カ⽉連続の800億円超え。世界経済の不透明感と重なり、外需の伸び率は低調に推移。

① アジア

アジア計は、3カ月連続の500億円割れ。前年同月比で15カ月ぶりの減少も450億円超と堅調を持続している。

・東アジアは3カ月連続の400億円割れ。

・中国は3カ月ぶりに前月比で増加、300億円超えのレベルを維持。

・その他アジアは2カ月連続の100億円越え。

・インドは3カ月ぶりの50億円超えに回復。

② 欧州

欧州計は2カ月連続の150億円超え。

・ドイツは前月比、前年同月比減少も2カ月連続の35億円超え。

・イタリアは前月比、前年同月比ともに減少も4カ月連続20億円声。

③北米

北米計は前月比で減少も、5カ月連続の250億円超え。

・アメリカは3カ月ぶりの250億円割れ。

・メキシコは前月比で減少も前年同月比169.9%増加で20億円超え。

(出所:日本工作機械工業会)

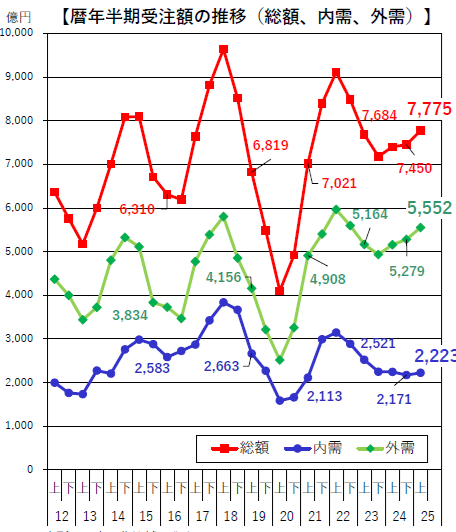

2025年上期(1~6月)受注累計実績

受注総額は7775.4億円(前月比+4.4%、前年同期比+5.1%)となった。うち内需は2222.9億円(前月比+2.4% 前年同期比△0.9%)、外需は5552.5億円(前月比+5.2% 前年同期比+7.7%)で外需比率は71.4%となった。

(出所:日本工作機械工業会)

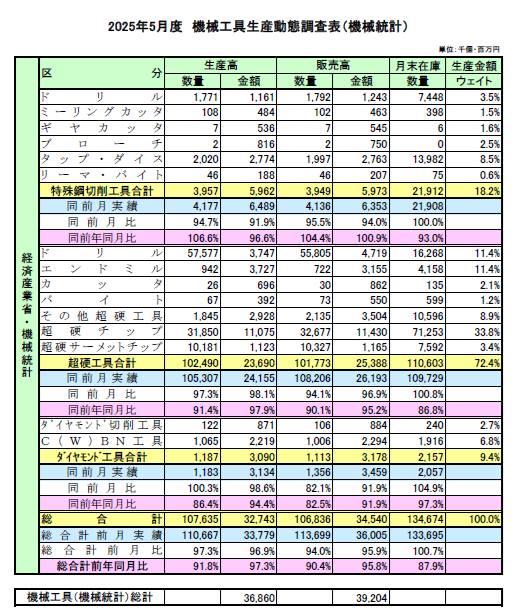

経産省・2025年5月度機械統計 機械工具生産動態調査

経済産業省の2025年5月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

ミネベアミツミ タイ・カンボジアの係争地問題の影響は無し

ミネベアミツミが現在、タイ王国およびカンボジア王国の国境地域における情勢に関して報道を受け、このほど、ミネベアミツミグループの経済活動に関しては、問題が無い旨を確認したと発表した。 タイ王国内の10工場ならびにカンボジア王国内のプノンペン工場における、製造、物流、出荷等に影響は無く、通常通り稼働しており、両国のミネベアミツミグループの工場では、製造に関する十分な資材、および部品の在庫を保有している。