ニュース

日本金型工業会東部支部が「第6回定時総会」を開く

日本金型工業会東部支部が5月18日、都内の上野精養軒で「第6回定時総会」を開催した。総会は、平成29年度事業報告、同決算報告並びに監査報告、役員改選(案)承認、平成30度事業計画案、同収支予算案をそれぞれ承認した。本年は改選期にあたり、新支部長に鈴木教義・鈴木社長が新支部長に新任された。

日本金型工業会東部支部が5月18日、都内の上野精養軒で「第6回定時総会」を開催した。総会は、平成29年度事業報告、同決算報告並びに監査報告、役員改選(案)承認、平成30度事業計画案、同収支予算案をそれぞれ承認した。本年は改選期にあたり、新支部長に鈴木教義・鈴木社長が新支部長に新任された。

東京大学名誉教授 フューチャーセンター推進機構 ロボット化コンソーシアム 佐藤知正氏が「ロボットの進化と金型工業のロボットによる新展開~ロボットの進化とそれが可能にする輸出産業~」をテーマに特別講演が開かれ、引き続き懇親会が開かれた。

表彰式が行われた。平林健吾 サイベックコーポレーション顧問、植武春彦キヤノンモールド 技能伝承部技能育伝推進課長に表彰状が贈られた。

来賓のあいさつを岡本繁樹 経済産業省製造産業局素形材産業室長が行った。

新入会員の紹介のあと、 井上 真一牧野フライス製作所 社長が乾杯の発声を行った。

アマダグループの総力を結集! 「AMADA INNOVATION FAIR 2018」を開催 ~6月30日まで~

今年度のテーマは「EVOLUTION(進化)」。展示会場では、ファイバーレーザー加工機「ENSIS」の新シリーズによる最新加工技術を紹介。また、アマダ製品をIoT技術で繋げることによりスマートファクトリーを実現するサポートサービス「V―factory」について実際に採用できる形として紹介する。また、会期中は、板金・溶接・プレス・切削・新素材加工分野における「ソリューションDAY」を設け、実機デモンストレーションによる最新加工技術の紹介に加え、加工事例や最新加工方などをテーマにした各種セミナーを実施し、顧客の課題解決に最適なソリューションを多数提案する。

(*)同フェアは事前予約制。問合せは、近くのアマダグループ営業所まで連絡をすること。

進化したV-factory/究極の安定性:進化したENSIS

今回、お披露目された「ENSIS-3015AJ(9kW・6kW)」は、アマダ独自のビーム制御技術「ENSISテクノロジー」の進化と、発振器の出力を従来の3kWから6kW・9kWに拡大したことで、薄板から厚板まで全加工領域における安定加工を実現。また、ドロスの低減、ベベルの低減、面粗度の向上といったファイバーレーザーの課題を解決し、厚板領域においても高品位な切断加工を実現している。NC装置には、スマートフォン感覚で簡便に操作できる「AMNC 3i」を搭載しており、同社のIoT「V-factory」に対応することで、消費電力を含めた稼動実績や稼動コストの見える化を実現した。これにより製造現場のスマートなものづくりが可能となる。

今回のフェアではアマダサンワダイヤから、本年6月15日から販売を開始する電子部品・半導体関連市場向け先端素材

石英ガラス、セラミックス、カーボン、CFRP(炭素繊維強化プラスチック)、SiC(炭化ケイ素)、シリコン、サファイヤなどの硬質脆性材料は電子部品・半導体・光学・自動車・航空宇宙産業の分野で市場ニーズに合致した高品位切断を要求される。同社はその硬質脆性材料の切断に必要な3要素であるバンドソー、ダイヤモンドブレード、切削油の全てを自社開発・製造し、その過程で培った独自の製造・加工技術を保有する企業でこれらを強みとしている。

開催概要

・テーマ

「EVOLUTION(進化)」進化したV-factory/究極の安定性:進化したENSIS

・日 程

2018年5月12日(土)から6月30日(土)

・場 所

アマダホールディングス 伊勢原本社ソリューションセンター

(神奈川県伊勢原市石田200)

●主な内容

「V-factoryゾーン」

「V-factory」による「マシンの稼働状況の見える化」とIoTサポートによるお客様の工場改革につながる実際の仕組みについて紹介。

「加工技術ゾーン」

「ENSIS」新シリーズを中心に薄板板金加工、溶接における最新加工技術を紹介。

「工程改善ゾーン」

レーザ、パンチ・複合(パンチ・レーザ)、ベンディング、汎用機械の4つのエリアにて工程ごとの最新加工技術を紹介。

「実証加工プラザ」

ペンディング自動化、プレス、切削、新素材切断、板金フェアを紹介。

■□■期間中の「ソリューションDAY」スケジュール■□■

・5月18日(金)、19日(土):切削ソリューションDAY

・5月25日(金)、26日(土):ペンディング・自動化ソリューションDAY

・6月 8日(金) :プレスソリューションDAY

・6月 8日(金)、 9日(土):ファイバーレーザソリューションDAY

・6月15日(金) :新素材加工ソリューションDAY

・6月15日(金)、16日(土):パンチ・レーザー複合ソリューションDAY

・6月23日(土) :加工技術セミナー

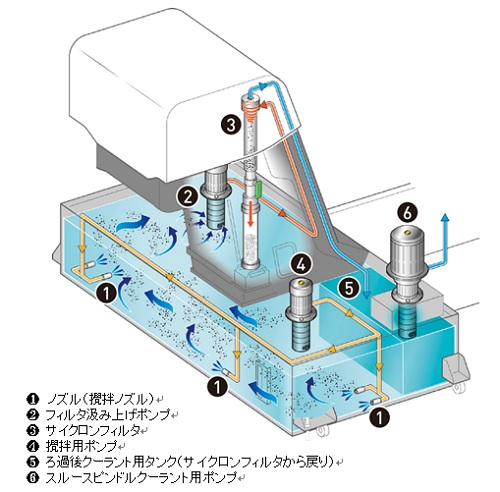

DMG MORIがクーラントタンク内のスラッジ回収システム Zero Sludge Coolant Tank(ゼロスラッジクーラントタンク)を開発

ゼロスラッジクーラントタンクは、複数のノズルをクーラントタンク内に配置して最適なクーラントの流れを形成し、微細なスラッジを高精度サイクロンフィルタで高効率に回収できる同社の新技術を採用している。通常はスラッジがクーラントタンク内に堆積してしまい、ほとんどが回収できないが、この新技術を用いたゼロスラッジクーラントタンク

では、複数のノズルでタンク内を攪拌することで、スラッジを効率的に回収することができる。これにより、クーラントタンク内の鋳物スラッジ回収率は99 %以上*を実現しており、従来は定期的に必要であったクーラントタンク内の清掃作業を大幅に低減する。また、配管やクーラントノズル詰まり、ポンプの能力低下を防止するだけでなく、クリーンなクーラントを使用し続けることができるため、クーラント寿命延長の効果もある。

▼スラッジ回収の動画▼

https://www.dmgmori.co.jp/theme/movie/id=3021

ゼロスラッジクーラントタンクの搭載機種は、立て形マシニングセンタ「NVX 5000 2nd Generationシリーズ」、横形マシニングセンタ「NHX 4000 / 5000 3rd Generation」、「NHX 5500 / 6300 2nd Generation」(2018年3月時点の搭載機種。順次拡大予定)。

三菱マテリアルが多機能形ショルダカッタ「APX3000」に深切り込み用カッタボディを追加

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=中村伸一氏)は、このほど多機能形ショルダカッタ「APX3000」に深切り込み用カッタボディを追加し、販売を開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=中村伸一氏)は、このほど多機能形ショルダカッタ「APX3000」に深切り込み用カッタボディを追加し、販売を開始した。

多機能形ショルダカッタ「APX3000」は、切削シミュレーション技術を用いたインサート形状により、ランピング加工をはじめとした、3次元加工に対応することで、さまざまな加工形態を可能にした多機能工具。外周刃に複数のインサートを配列した深切り込み用カッタボディを発売することで使用用途の拡大を図る。

多機能形ショルダカッタ「APX3000」深切り込み用カッタボディの主な特長は、以下の通り。

① カッタボディのバックメタル量が大きく、高い剛性を実現。

② 大きなすくい角により、切削加工時の熱発生を低減。

③ 外周刃に複数のインサートを配列することにより、シャンクタイプは28 - 55mmの切り込み量を実現。

シャンクタイプΦ20 - 40mmは9アイテム、アーバタイプ Φ40、50mmは2アイテムとなる。

標準価格

・APX3KR2004SN20S028A:90,900円

・(代表型番)APX3KR4018SA42M055A:164,000円

・APX3K-050A20A046RA:196,000円

(いずれも税抜価格)

DMG MORI AG監査役議長に森DMG森精機社長が就任

DMG森精機(社長=森 雅彦氏)の子会社であるDMG MORI AG(以下、AG社)が5月4日に開いた株主総会にて、DMG森精機社長の森 雅彦氏がAG社の監査役会議長に選任された。毎年5月にドイツ・ビーレフェルトで開催されるAG社の株主総会は、今年で116回目を数える。今回は議決権の約88%を占める、およそ450名の株主様が参加し、本議案は圧倒的多数により承認された。 2009年に協業を開始し、2016年8月にはAG社の株式を76.03%取得後、ドミネーションアグリーメントを発効し、技術・経営の両方で統合を進めてきたが、2009年11月よりAG社の監査役を務めてきた森社長が議長へ就任することは、2社の統合の歩みを象徴する大きな節目となる。 AG社の監査役は、株主によって選出された6名、社員によって選出された6名によって構成される。 取締役会を含む決議は監査役会承認を経て得られるもので、その議長に就任するということはDMG MORIグループ全体が統一の意思を持ち、さらに世界最大の工作機械メーカとして進む上で非常に大きな意味を持つ決定といえる。

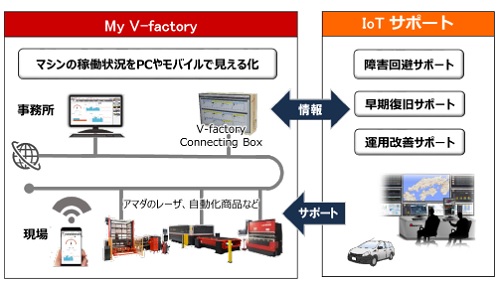

アマダがIoTソリューション「V-factory」の本格展開を開始 ~中小企業の板金工場向けに提供を開始~

アマダ(社長=磯部 任氏)は、中小企業の板金工場向けのIoTソリューション「V-factory」の本格展開をこのほど開始した。

「V-factory」は、マシンの運用・保守の状態をリアルタイムに見える化する基本のWebアプリケーション「My V-factory」、およびオプションの保守サービス「IoTサポート」から構成されている。顧客は、「My V-factory」と「IoTサポート」を利用することで向上における課題を顕在化させ、生産効率向上のための対策を講じることができる。

●「My V-factory」特長

・生産実績からマシンの実稼働状況、不稼働要因、材料・エネルギーの消費量などの生産工程にかかわるデータが確認できる。

・PCに加え、スマートフォン等の携帯端末から、いつでも、どこからでも情報を確認できる。

・生産管理者から現場のオペレータまで生産工程にかかわる全ての従事者が同時に「My V-factory」を閲覧できる。

・Web画面は視覚的に分かりやすくユーザビリティに優れている。

●「My V-factory」提供価値

・顧客は「My V-factory」の利用により、マシンの運用状況を把握できるだけではなく、工場の現場における課題を顕在化させることができる。

・現場における課題は「生産にかかわる無駄の削減」という管理面、「マシンの能力を最大限に生かす」という運用面の2つの視点から分析が可能。

・それにより、顧客自らが工場全体の生産効率向上のための対策を講じることができる。

・さらに、効果を「My V-factory」によって速やかに検証することができ、PDCAサイクルをより効果的にまわすことができる。

●「My V-factory」利用方法

マシンから情報を収集する通信機器「V-factory Connecting Box」を1工場に1台設置し、アマダのNC装置付きマシンとネットワークで接続するだけで「My V-factory」を利用できる。費用は工場ごとの個別見積。

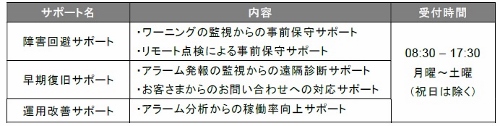

■「IoTサポート」について

「IoTサポート」は、マシンの能力を最大限に活用するための保守サポートで、「My V-factory」の利用により顕在化された顧客の課題に対する施策としてより充実したサポート機能を提供するオプションサービス。

「IoTサポート」概要

(1)マシンが予期せず止まることがないようにする「障害回避サポート」

(2)不足の自体で停止が生じた時に迅速に対応する「早期復旧サポート」

(3)マシンのアラームを分析し、運用改善を提案する「運用改善サポート」

「IoTサポート」の特長は、顧客の問い合わせ窓口となり、遠隔監視と遠隔診断によりサポートする「IoTサポートエンジニア」と顧客へ直接サポートに出向く「オンサイトサービスエンジニア」の連携により、顧客のマシンを手厚くサポートする。なお、この費用については機種ごとの個別見積となる。

「My V-factory」と「IoTサポート」の概念図

オーエスジーが製品価格改定

オーエスジー(社長=石川則男氏)が、超硬製品の主原料であるタングステンの世界的な需要の急速な高まりでタングステンの原料価格の高騰が続いている。またハイス製品にも原材料として使用されるコバルトの電気自動車市場の成長を見込んだ電池材料としての需要が急速に拡大し、原料価格が高騰しているうえ、副資材・物流等の諸経費の上昇が続いていることから、同社では製品の安定供給とサービスの維持・向上を図るために価格改定を行う。対象製品(2018年6月1日受注分より)・ハイスタップ(SKSを含む):5~10%・超硬タップ:10%・ハイスドリル:10%・ハイスエンドミル:15%・超硬エンドミル:10%・超硬ドリル:10%・ねじ切り丸ダイス:15%・インデキサブルツール:10%・転造工具:10%

天青会 新会長に宮城島エムアイモルデ社長

日本金型工業会東部支部の若手経営者の会である天青会が5月11日、東京の上野精養軒で第6回定時総会を開催した。議事では平成29年度事業報告、同決算報告並びに監査報告、役員改選、新年度事業計画などについて審議が行われ、いずれも承認された。 本年は役員改選期であり、新会長に宮城島俊之 エムアイモルデ社長が新会長に就任した。 宮城島会長は懇親会のあいさつの中で、「今年度のテーマとして挙げているのは新真価値創造。新の前に“真”をつけている。われわれは価値をつくって金型にのせ、それを皆様に使って頂く。金型業界が厳しい中でも新しいものを模索していこうということを、皆様は既にやられていらっしゃるが、悩んだり迷ったりした中で生まれてきたものがなんなのか、ということをテーマにして活発な議論をしていきたい。」とテーマに込めた思いを述べた。

HANNOVER MESSE 2018 / CeMAT 2018が盛況のうち閉幕

4月23日~27日までの5日間、ドイツ・ハノーバーにて産業技術・製品が一堂に会する世界最大のB to B専門展示会「HANNOVER MESSE 2018(ハノーバーメッセ)」が、

4月23日~27日までの5日間、ドイツ・ハノーバーにて産業技術・製品が一堂に会する世界最大のB to B専門展示会「HANNOVER MESSE 2018(ハノーバーメッセ)」が、

開催された。今年はイントラロジスティクスとサプライチェーン管理に関する世界有数の展示会である「CeMAT2018(セマット)」と初めて同時開催し、二展合わせて、約5,800社(前回:6,500社)が出展、約21万人(前回:約22万5,000人)が来場した。

会場では、機械学習、AI、産業ITプラットフォーム、eモビリティのためのパワーグリッドの拡大、ロボットと無人システムの活用を始めとする、サプライチェーン全体における共通のキートピックを実現する製品・ソリューションが展示された。

次回の会期は2019年4月1日(月)~5日(金)、パートナーカントリーはスウェーデン。

2018年4月分工作機械受注総額は1,630.6億円 日工会

日本工作機械工業会がこのほどまとめた2018年4月分の受注実績は以下の通り。2018年4月分工作機械受注総額は、1,630.6億円(前月比△10.8% 前年同月比+22.0%)となった。6カ月連続の1,500円超。過去3番目の高水準で、4月としての過去最高額。旺盛な国内外需要が継続。1,000億円超は18カ月連続。 内需は685.1億円(前月比△9.3% 前年同月比+35.8%)で、リーマンショック以降では、前月に次ぐ2番目の高水準。自動車や半導体関連を中心に好調持続。外需は945.5億円(前月比△11.9% 前年同月比+13.6%)で、6カ月連続の900億円超で、4月としての過去最高額(従来:2014年4月 870.3億円)。主要3極とも前月から減少するも高水準の受注が継続。 昨年末意向、非常に高い水準が継続。今後も堅調に推移するものと期待。他方、各種海外リスクや部品調達難に関連した動きなどを注視。

4月分内需

685.1億円(前月比△9.3% 前年同月比+35.8%)。・2カ月連続の600億円超。リーマンショック以降では前月に次ぐ2番目の高水準。・前月比3カ月ぶり減少。前年同月比15カ月連続増加。・前月の反動で前月比減少も、国内需要は自動車関連、半導体関連を中心に好調持続。① 一般機械 252.3億円(前月比△10.0% 前年同月比+25.5%) うち金型 24.1億円(前月比△10.7% 前年同月比+4.8%)② 自動車 235.8億円(前月比△11.6% 前年同月比+31.8%) うち部品 166.2億円(前月比+3.0% 前年同月比+33.6%)③ 電気・精密 92.0億円(前月比+5.8% 前年同月比+88.6%)④ 航空機・造船・搬送用機械 21.7億円(前月比△9.2% 前年同月比+41.3%)

4月分外需

945.5億円(前月比△11.9% 前年同月比+13.6%)・6カ月連続の900億円超。高水準持続。・前月比2カ月ぶり減少。前年同月比17カ月連続増加。・北米が前月に次ぐ過去2番目の高水準となるなど、主要3極とも高水準の受注が継続。①ア ジ ア:461.2億円(前月比△15.8% 前年同月比△0.2%)・東アジア:367.0億円(前月比△17.1% 前年同月比△0.6%)〈韓 国〉 35.0億円(前月比△19.6% 前年同月比+10.6%)〈中 国〉304.5億円(前月比△15.2% 前年同月比△2.3%)・その他アジア:94.2億円(前月比△10.2% 前年同月比+1.7%)〈インド〉36.5億円(前月比+33.9% 前年同月比△32.7%) ②欧 州:191.7億円(前月比△7.8% 前年同月比+22.7%)〈ド イ ツ〉47.6億円(前月比+1.2% 前年同月比+48.9%)〈イタリア〉30.6億円(前月比+2.4% 前年同月比+30.9%) ③北 米:277.3億円(前月比△4.5% 前年同月比+35.9%)〈アメリカ〉251.8億円(前月比△4.5% 前年同月比+35.9%)〈メキシコ〉 15.8億円(前月比△44.2% 前年同月比+12.6%)