ニュース

2017年5月分工作機械受注総額は1298.9億円 日工会

日本工作機械工業会がこのほどまとめた2017年5月分の受注実績は以下の通り。2017年5月分工作機械受注総額は、1298.9億円(前月比△2.9% 前年同月比+24.5%)となった。受注総額は3カ月連続の1,200億円超。1,000億円超は7カ月連続。前月に引き続き政策効果が寄与。内外需とも堅調に推移。 内需は510.6億円(前月比+1.2% 前年同月比+31.4%)で、3カ月連続の500億円超。5月の500億円超は、2015年(528億円)以来2年ぶり。ものづくり補助金の効果が寄与(2015年は省エネ補助金)。 外需は788.3億円(前月比△5.3% 前年同月比+20.3%)で、アジアが減少し、外需総額は3カ月ぶりの800億円割れも、主要3極とも堅調。高水準の受注が継続。 国内外ともに市況の回復が窺えるが、海外市場の回復の継続性や為替動向など今度を注視。

5月分内需

510.6億円(前月比+1.2% 前年同月比+31.4%)。・3カ月連続の500億円超。・前月比2カ月ぶり増加。前年同月比は4カ月連続増加。補助金効果のみならず、自動車や半導体関連で堅調な動き。① 一般機械 204.9億円(前月比+1.9% 前年同月比+29.8%) うち金型 20.9億円(前月比△9.2% 前年同月比△7.3%)② 自動車 147.3億円(前月比△17.7% 前年同月比+25.3%) うち部品 109.7億円(前月比△11.8% 前年同月比+23.3%)③ 電気・精密 62.6億円(前月比+28.3% 前年同月比+107.7%)④ 航空機・造船・搬送用機械 19.8億円(前月比+29.1% 前年同月比△13.1%)

5月分外需

788.3億円(前月比△5.3% 前年同月比+20.3%)・3カ月連続の750億円超。・前月比2カ月連続減少、前年同月比6カ月連続増加。・中国をはじめアジアでの前月比減少が影響も高水準の受注。欧州、北米も堅調。①ア ジ ア:394.7億円(前月比△14.6% 前年同月比+49.0%)・東アジア:317.7億円(前月比△14.0% 前年同月比+50.9%)〈中 国〉272.9億円(前月比△12.5% 前年同月比+63.9%)・その他アジア77.0億円(前月比△16.8% 前年同月比+42.0%)〈タ イ〉25.0億円(前月比+72.5% 前年同月比+65.2%)〈イ ン ド〉24.8億円(前月比△54.3% 前年同月比+39.8%)②欧 州:170.1億円(前月比+8.9% 前年同月比+6.8%)〈ド イ ツ〉41.8億円(前月比+30.8% 前年同月比△7.0%)〈イタリア〉35.8億円(前月比+53.1% 前年同月比+65.9%) ③北 米:207.4億円(前月比+0.3% 前年同月比△7.0%)〈アメリカ〉181.2億円(前月比△2.2% 前年同月比+5.7%)〈メキシコ〉 12.0億円(前月比△14.7% 前年同月比△74.2%)

「活力溢れたワクワクする事業体に」2017年度三菱拡販戦略会議(東京地区)を開催

三菱マテリアル 加工事業カンパニー(カンパニープレジデント:鶴巻二三男氏)が、5月26日、東京マリオットホテルで「2017年度三菱拡販戦略会議(東京地区)」を開催した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント:鶴巻二三男氏)が、5月26日、東京マリオットホテルで「2017年度三菱拡販戦略会議(東京地区)」を開催した。

鶴巻二三男カンパニープレジデントが日頃の感謝を述べたあと、超硬製品事業について説明をした。経営方針について「人と社会と地球のために」を理念に掲げ、事業方針を「顧客視点に立ったスピードと変革を常に求め、実現し続けることで、顧客より真のパートナーとして信頼を得る、活力あふれたワクワクする事業体となる」と述べた。

同社では、顧客に“ワクワク”という価値を提供する「ワクワクプロジェクト」と称した取組みをしており、2015年よりMMCマガジンを発行、2016年より切削アカデミーを開始している。

製品の歴史を振り返ったあと、新製品ブランド「DIAEDGE(ダイヤエッジ)」が誕生したと発表した。鶴巻カンパニープレジデントは、「このブランドには、①高級・高品質、②愛着、親しみ、③最先端、の3つの意味が込められている」とした。

幹部の紹介のあと、超硬製品事業 営業概況説明・方針を、中村伸一 加工事業カンパニーバイスプレジデント 営業本部本部長が説明したあと、2016年度年間表彰が行われた。

新製品について、池永幸一 開発本部 本部長から説明があり、堀江 武夫 超硬製品事業 流通営業部方針を営業本部 流通営業部 部長がそれぞれ説明をした。

「能力を最大限に発揮し、自ら動き出すスタッフを育成するには」をテーマに、目黒勝道 トリプル・ウイン・パートナーズ代表が講演したあと、懇親会が開催された。

乾杯の発声を淵本友隆 淵本鋼機社長が行った。宴もたけなわの頃、三橋 誠 テヅカ社長の中締めで散会した。

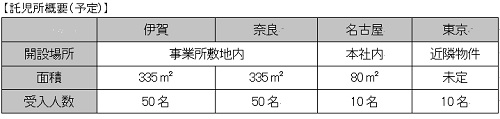

DMG森精機が社内託児所を開設

これまでも、独DMG MORI AG社との統合を機に全社を挙げて社員のワークライフバランスの充実・強化を図ってきたが、2016年からは、国内全事業所にて週末の出勤日に限定し社内託児所を開設し、未就学児を持つ女性社員の活躍を後押ししていた。

利用者からの「子供がそばにいて安心。焦燥感なく効率的に働ける」などの声を受け、創業70周年の節目を迎える2018年より、社内託児所を常設することになった。

同社では、「社員が出産後も安心して働き続けることが出来、公私共に充実した生活を送ることが出来るよう、社員の声に耳を傾けていく」としている。

ジーベックテクノロジーが不可能といわれた破れ交差穴・斜め交差穴のバリ取り自動化を実現!

ジーベックテクノロジー(社長=住吉慶彦氏)は6月21日(水)より、「XEBEC裏バリカッター&パス」の対象穴形状に、破れ交差穴と斜め交差穴を追加する。

ジーベックテクノロジー(社長=住吉慶彦氏)は6月21日(水)より、「XEBEC裏バリカッター&パス」の対象穴形状に、破れ交差穴と斜め交差穴を追加する。

「XEBEC裏バリカッター&パス」は、昨年6月に発売を開始し、裏バリ取りの自動化に革命を起こした新製品。裏バリ取りの穴の交差の仕方は様々で、破れ交差穴と斜め交差穴はこれまで自動化に対応したツールがなく、相談が多い穴形状だった。こうしたニーズを背景に、同社ではmこの不可能と言われた穴形状への対応を検討し、このほど実現するに至った。

発売日である6月21日(水)は、同日東京ビックサイトで開催される、「第21回機械要素技術展」でサンプルワークを初展示し、加工動画を上映して大々的にPRを行う。(東8ホール 小間番号4-6)

同社では、「今後ともバリ取りや研磨等における問題解決に全力を傾けてまいります」としている。

【告知】OKKが中部・西日本、東日本でそれぞれプライベートショーを開催

OKK(社長=宮島義嗣氏)が、中部・西日本、東日本でそれぞれプライベートショーを開催する。

概要は以下の通り。

■OKK東日本プライベートショー

【日時】2017年7月13日(木)10:00~17:00、14日(金)10:00~16:00

【会場】OKK東京テクニカルセンター さいたま市北区日進町3-610

主な出展機種

■OKK中部・西日本プライベートショー

【日時】2017年7月20日(木)10:00~16:00、21日(金)10:00~16:00

【会場】OKK猪名川製作所 技術センター 兵庫県伊丹市北伊丹8-10

主な出展機種

今回はいずれもIoTシステムによる生産効率向上やプログラム支援技術等のOKKのソフトウェアを提案する。また、加工品質向上に向けたセミナーや加工実演展示も多数行う。

タンガロイが平面加工用カッタ「DoTriple-Mill」(ドゥートリプル・ミル)M級インサートを拡充

タンガロイ(社長=木下 聡氏)は、このほど、平面加工用カッタ「DoTriple-Mill」(ドゥートリプル・ミル)M級インサートの発売を開始した。

タンガロイ(社長=木下 聡氏)は、このほど、平面加工用カッタ「DoTriple-Mill」(ドゥートリプル・ミル)M級インサートの発売を開始した。

「DoTriple-Mill」は、四角形・八角形・丸駒の3種類のインサートを取り付けることができる最新の平面加工用カッタ。インサートのクランプ強度を大幅に向上させるダブテイルクランプ構造を採用し、高能率加工時での高い信頼性が評価されている。現在発売中のG級インサートの評価が高く、M級インサートの発売に至った。

四角形のSNMUタイプは2㎜の正面切れ刃を持ち、荒加工から仕上げ加工まで対応する。また、切りくず処理性に優れ、特にステンレス鋼の加工で従来品よりも安定した加工が可能である。八角形のONMUタイプは、経済的な16コーナのインサートであり、SNMUタイプと同じ切れ刃形状を有している。丸駒のRNMUタイプは切れ刃強度が高く、切込み変動の大きい加工に向く。低切込み時には高送りによる高能率加工が可能なインサートである。

M級インサートには従来材種であるAH3135、AH120の他、新CVD材種のT3225、T1215が設定されている。T3225はステンレス鋼と鋼、T1215はダクタイル鋳鉄とねずみ鋳鉄の高速高能率加工にて大きな力を発揮する。

「DoTriple-Mill」は豊富なインサートのラインナップで、多種多様なニーズに対応する。

主な特長は以下の通り。

●3種類のインサートが1つのカッタボディに装着可能

●インサートのクランプ剛性を向上させるダブテイル形状を採用

●様々なワーク材質に対応するラインナップで、特にステンレス鋼加工に有効

●仕上げ加工、高送り加工、黒皮部の加工等、様々な用途で力を発揮

主な形番と標準価格

●インサート

・SNMU1307ANEN-MJ AH3135 1,480円

・ONMU0507ANEN-MJ T3225 1,590円

・RNMU1307ZNER-MJ T1215 1,670円

(いずれも税抜価格)

拡充アイテム:全12形番

「コネクテッド・インダストリーズで新たな付加価値が創出」日本ロボット工業会が平成29年度通常総会を開く

日本ロボット工業会(会長=稲葉善治ファナック会長兼CEO)が、 5月24日、都内の東京プリンスホテルで、平成29年度通常総会を開いた。

日本ロボット工業会(会長=稲葉善治ファナック会長兼CEO)が、 5月24日、都内の東京プリンスホテルで、平成29年度通常総会を開いた。

総会後に平成29年度正会員・従業員功労表彰が行われたあと、懇親会が開かれた。

「勢いは良く、今期に期待」日本工作機器工業会が第25回通常総会を開く

総会後の懇親会の場で寺町会長は、日頃の感謝と総会が無事終了した旨を報告したあと、「昨年はプラス成長の予想をしていたが1月から9月までは円高等の理由もあって厳しい状況が続き、前年を下回った。販売額は6.1%減の1,709億円となった。2017年度については、5.7%増の1,807億円を予想しているが、昨年の10月から受注は好調に推移しており、この3月は2007年の過去最高水準の受注を業界としても取れるようになった。この勢いは現在も続いているので、今期は上回る報告ができるだろうと期待をしている。昨年の後半から半導体製造装置等が好調になり、自動化・ロボットも良くなり、工作機械関連も回復をしている。われわれに関連する業界が非常に良いという状況であり、一方、海外に目を向けると、中国の経済対策も効いて好調な経済を支えている。ヨーロッパも自動車の販売はさらに好調となっており、設備投資も進んできている」とあいさつをした。

乾杯の発声を北川祐治副会長(北川鉄工所社長)が行った。宴もたけなわの頃、散会した。

「世界経済や金融市場を冷戦に判断し適切な舵取りを」日本工作機械輸入協会が第62期通常総会を開く

日本工作機械輸入協会(会長=中川貴夫 シーケービー社長)が、5月23日、都内の日比谷松本楼で第62期通常総会を開催した。

続いて新会員の紹介が行われた。

乾杯の発声は、アントネッラ・マルッチ イタリア大使館 貿易促進部副代表が行った。

すべてを一つのラインへ ~STUDERの最新「Flow Assembly」(フローアセンブリ)~

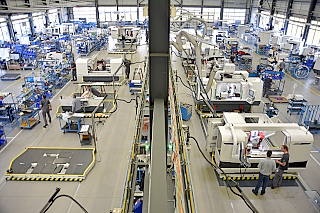

Fritz Studer AGは、2015年10月にThun(トゥーン)拠点で新しいFlow Assemblyによる操業を開始した。これはSTUDERが全社一丸で計画的に取り組む開発と改善によるもので、2008年より企業理念として効率改善プログラム「PuLs」を制定し、全ての分野に対して活動している。この活動では最適な作業ツールにまでこだわり、企業が係わるすべてのプロセスと業務のさらなる向上を目指している。

Fritz Studer AGは、2015年10月にThun(トゥーン)拠点で新しいFlow Assemblyによる操業を開始した。これはSTUDERが全社一丸で計画的に取り組む開発と改善によるもので、2008年より企業理念として効率改善プログラム「PuLs」を制定し、全ての分野に対して活動している。この活動では最適な作業ツールにまでこだわり、企業が係わるすべてのプロセスと業務のさらなる向上を目指している。

「Flow Assembly」は、同社の全製品ラインナップに利用できるよう考案され、機械はラインの最終ステーションを通過したあと、既に出荷準備が整っている状態にある。特殊な定寸装置や顧客のチャックシステムなども、ライン上で設計通りに組付けられる。レーザー測定とテスト研削もこの一連のフローの中にある。「全てが一つのラインで流れるように組み立てられる最新方式を当社は採用する」と同社取締役のGerd könig氏。

この「Flow Assembly」は16のステーションに分割され、U字型に並んでいる。Uの片側のストレート部では、通常のレールシステムを使用している。もう一方のストレート部では、大型精密工作機械のガイドと同様の構造をもつ長さ40mのコンベアシステムを採用し、レーザー測定や稼働中の機械のテスト研削を行う。このラインは4時間の作業を2回行うシングルシフト用に設計され、22.9mm/min(5.5m/4h)の速度で進む。それぞれの研削盤で異なる作業内容にはステーションの密度を調整することで対応している。

16のステーションを4部門に分け、1部門には最高4名の従業員を配属し、超複合的な機械の組立を行う。このライン用に新たなマネージメント構造を制定し、この分類を実施している。1つの部門を管理するマネージャーの主要課題は、支障のないステーションの作動を保証することであり、マネージャーは作業現場で直接業務を行うため、部門内従業員とより密接なコミュニケーションが確立でき、故障が生じた場合も最小限に食い止めることができる。必要となる組立部品は倉庫から直接、また時にはkanban(かんばん)により供給され、次の作業サイクルで必要となる工具を含めたすべての部品が4時間毎に供給される。さらなる新たな特長は完全なサブアッシー組立が、ライン隣の作業場で行われることで、最適なタイミングでラインへ配送できる。完成した研削盤はその後、直接エンドユーザーまたは社内のユーザーへ発想される。

同社の優位性は、高いプロセス安定性に生み出される最新の加工コンセプト。könig氏は、「プロセスが詳細にわたって明確であるため、われわれもさらに効果的な行動ができる。そのため当社は効率向上と生産時間の短縮を実現できる」と明言している。

フローラインによる機械生産台数は理論畳で1日2台、受注生産である。変動の大きな研削盤市場においても、同社では最新の生産コンセプトにより、フレキシブルに納期厳守で市場の要求に対応するとしている。また、高度に融通性のあるコンセプトのため、生産台数を増加させることも可能としている。