ニュース

日本機械工具工業会 2024年1月分 会員統計生産額まとまる

日本機械工具工業会がこのほどまとめた2024年1月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。

■生産額

切削工具 326億円(95%)、耐摩耗工具 39.3億円(99%)、総合計 362.5億円(96%)。

■ドリル生産額

特殊鋼工具 13.2億円(86%)、超硬工具 34.5億円(94%)、ダイヤ・CBN 0.8億円(89%)、総合計 48.6億円(92%)。

■エンドミル生産額

特殊鋼工具 3.4億円(80%)、超硬工具 30.4億円(85%)、ダイヤ・CBN 1億円(93%)、総合計 34.9億円(85%)。

■カッタ生産額

特殊鋼工具 0.8億円(106%)、超硬工具 4.7億円(97%)、ダイヤ・CBN 0.4億円(103%)、総合計 5.8億円(98%)。

■ギヤカッタ生産額

総合計 6.7億円(106%)。

■ブローチ生産額

総合計 7億円(99%)。

■ねじ加工工具生産額

特殊鋼工具 30.6億円(94%)、超硬工具 3.1億円(97%)、総合計 33.7億円(94%)。

■バイト生産額

特殊鋼工具 0.1億円(26%)、超硬工具 8.2億円(94%)、総合計 8.3億円(92%)。

■リーマ生産額

特殊鋼工具 1億円(88%)、超硬工具 2.1億円(109%)、総合計 3.₂億円(101%)。

■鋸刃カッタ生産額

特殊鋼工具 1.3億円(93%)、超硬工具 0.4億円(73%)、総合計 1.7億円(87%)。

■インサート生産額

超硬工具 131.1億円(98%)、ダイヤ・CBN 19.3億円(112%)、総合計 150.4億円(100%)。

■ボディ関係生産額

総合計 14.4億円(97%)。

■超硬合金生産額

切削用 111億円(95%)、耐摩耐触用 13.3億円(101%)、総合計 126.1億円(96%)。

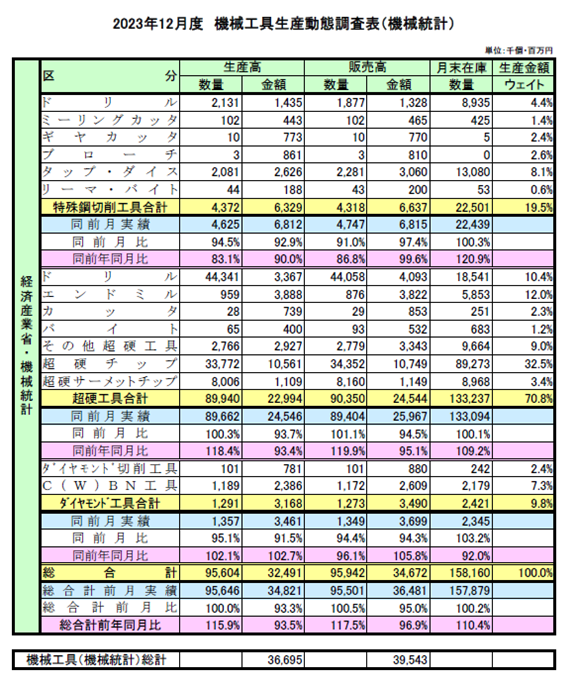

経産省・2023年12月度機械統計 機械工具生産動態調査

経済産業省の2023年12月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

2024年1月度 建設機械出荷金額統計まとまる 日本建設機械工業会

日本建設機械工業会がこのほどまとめた2024年1月度の建設機械出荷金額は次のとおり。

■概要(増減は前年同月比)

1月の建設機械出荷金額は、内需は6.8%増加の808億円、外需は2.5%増加の1,807億円とった。その結果、内需は2カ月ぶりの増加、外需は2カ月連続の増加となった。総合計で3.8%増加の2,615億円となり、39カ月連続の増加となった。

■内外需別(同上)

(1)内需

機種別に見ると、トラクタ32.9%増加の115億円、油圧ショベル5.6%増加の242億円、建設用クレーン9.7%増加の129億円、基礎機械35.6%増加の37億円、油圧ブレーカ・圧砕機1.6%増加の17億円の5機種と補給部品3.5%増加の112億円が増加した。また、補給部品も3.5%増加の112億円となった。

(2)外需

機種別に見ると、油圧ショベル1.0%増加の688億円、ミニショベル20.2%増加の345 億円、建設用クレーン51.3%増加の85億円、道路機械28.0%増加の35億円、コンクリート機械48.8%増加の1億円、その他建設機械2.5%増加の271億円の6機種が増加となった。

地域別に見ると、北米が6カ月連続で増加、中近東が8カ月連続で増加するなど、全9地域中4地域で増加した。

「ロボット政策最前線」 経済産業省 石曽根ロボット政策室長に聞く

機械振興会館記者クラブが主催する「秋の共同取材」が昨年11月24日、東京都港区内の同クラブにて開かれ、経済産業省製造産業局産業機械課ロボット政策室室長の石曽根智昭氏を招いてお話を伺った。

今回のテーマは「ロボット政策の最前線を探る」。近年、少子高齢化や労働人口の減少からロボットを利活用する動きが加速していることを背景に、経済産業省では、ロボットによる社会変革推進計画を立てて2019年から①技術開発 ②人材育成 ③普及導入の促進 ④オープンイノベーションの4つの柱で事業を実施している。

ロボットが活躍する時代が到来

―ロボット政策と取り組みについて。

石曽根 ロボット政策について2019年にロボットによる社会変革推進計画を立てて「技術開発」「普及導入の促進」「人材育成」「オープンイノベーション」の4つの柱で事業を実施している。まず技術開発については、ロボットが普及しやすい技術を開発していくためにロボットメーカー各社にご協力いただいて技術研究組合『ROBOCIP』による研究開発を推進している。また、ロボットが普及しやすい環境を整備するため「ロボットフレンドリー」な環境の整備を進めている。

―具体的にはどういった取り組みか。

石曽根 ロボットメーカー各社に共通する技術課題を共同で解決することでロボット開発コストをどう抑えていくのかという観点から研究を進めている。また、ロボットの普及や導入促進については、ロボットフレンドリーな環境をつくる目的で施設や商業用複合ビルの中において配送ロボット、警備ロボット、清掃ロボットなど様々なロボットがフロアを超えて活躍できるような環境整備をしていくための規格作りを行っている。フロアをまたいで動くことになるので、エレベータと連携させることも必要になる。すでに存在しているビル自体が必ずしもロボットフレンドリーな構造となっていないところもあり、ロボット同士がしっかり運行できるルールを現在整備している。また、食品産業にもロボット化が必要であり、例えば弁当や惣菜の盛り付けについて、日本惣菜協会と一緒にロボット化が難しいとされていたポテトサラダなどの形のない食材をきちんと盛り付けられるロボットを開発し実装を後押ししている。

―実際に使われているか。

石曽根 昨年は成果としてスーパーのマックスバリュ東海の惣菜工場に実際に導入してきた。開発されたロボットは改良しながら他のスーパーにも入り始めている。非常にニーズの高いところにロボットが活躍し始めていると感じている。

―大手の物流・配送はすでにロボット化が始まっている。

石曽根 大手の倉庫ばかりではなく、中小企業の倉庫においてもロボットが活用されることが必要。倉庫内の制御システムとロボットの通信システムが連携できるよう検討している。また、コンビニなどの人手が不足している小売りの現場においても、ロボットによる商品の陳列や在庫管理ができる環境の整備も進めている。小売りの現場には様々なサイズの豊富な商品があるため、ロボットが容易に取り扱うことができるよう商品画像のデータベース化にも注力している。

―人材育成について。

石曽根 ロボットメーカーやSIerの協力を頂き、高専、工業高校、職業訓練施設のポリテクにも参加してもらい『CHERSI』の名称で取り組みを実施している。高専や工業高校の学生や生徒にロボットに関心持ってもらい、教育現場においてロボット教育を広めていくことが必要である。どのような教育をしたら学生や生徒に必要なロボットの知識を持っていただけるのか、ロボット教育に熱心な学校や先生と連携しながら教育プログラムを固めているところだ。

―技術を披露するオープンイノベーションについて。

石曽根 コロナの関係もあって2020年に予定していた『WRS(World Robot Summit)』を2021年に開催し、成功裏に第1回を終えることができた。第2回は2025年に向けて開催できないか検討している。国内外多くのチームに参加していただき、様々な技術を披露して頂く場になれば嬉しい。

キーワードは素早く市場投入すること

―ロボットを操作するための教育の必要性を感じた。

石曽根 ロボットを普及させていくため教育は喫緊の課題だ。地方都市は多くのものづくり企業を育んできた。地方の人材を確保しないと、ものづくりが成り立たない。我が国のものづくりを支えるため地元で就職ができる環境をつくっていく必要があると強く感じている。ロボットメーカーやSIerにより、ティーチレスの技術や遠隔操作の分野において新しい技術が開発され、文系の学生でも対応できるのではないかという思いがある。ものづくりは理系の仕事とのイメージも強いが、文系の学生であっても、ものづくりの現場に参加してもらえる環境の整備も今後の課題であると考えている。

―産業ロボットについて。

石曽根 現在、外国製のロボットによる追い上げが厳しくなってきていると感じているが、この分野は世界に対して日本がアドバンテージを持っている。アドバンテージを持っているからこそ、これまでとは全く異なる競争軸で勝負をすることができると考えている。そのためにはユーザーニーズに高いレベルで応えていく必要があり、新しいロボットのあり方も活発に検討できるような仕組みを作っていきたい。

―労働人口の減少で自動化・省力化のニーズが増加している。

石曽根 中小企業については、新卒者が採用できないといった声が数多く聞かれ、今までは様々な現場で外国人が活躍してきた。地域の中小企業からは、外国人材は非常に優秀で、貴重な戦力として高く評価する声を数多く聞いてきた。最近は円安の進行など、外国人材にとっては日本に来る旨味が少なくなってきていることが懸念され、人手不足は地域の中小企業にとって引き続きの重大な課題となっている。人材不足であっても持続可能な経営をしてもらうために、ロボットを始めとする自動機を導入してもらうことが重要だと考えている。ものづくり補助金の拡充はもちろん、カタログ型対策も揃えている。カタログ型というのは、省力化効果が期待できる製品を中小企業庁に登録していただき、その製品を購入するのであれば一定程度補助するというもの。どの程度の省力化効果を求めるのかを中小企業庁と産業機械課で検討している。

―カタログ型に自分たちの製品を申請する仕組みはロボット工業会と連携されるものか。

石曽根 しっかり省力化が認められないといけないので実績は必要になると考えている。中小企業の省力化のニーズに的確に応えられる機器であることが必要であり、省力化効果に加えて、動作も保証されているのか見ていく必要もあると考えている。詳細の制度設計については、業界団体とも調整しながら実行していきたい。先進国は軒並み少子高齢化が進んでいる。サービスロボットについては、諸外国の開発速度は極めて早い。開発競争で後れをとらぬよう、新たに開発されたロボットを素早く市場に投入することも必要である。導入支援により省力化ニーズが顕在化することから、こうしたニーズにいち早く応えられるような製品開発が進むことを期待するとともに、支援のあり方についても検討してまいりたい。

―ありがとうございました。

三菱マテリアル 小物高精度部品内径加工用工具“ステッキィツイン”に物高精度部品旋削加工用PVDコーテッド超硬材種「MS7025」、「MS9025」と「スリーブ」を追加

三菱マテリアル 加工事業カンパニーがこのほど、小物高精度部品内径加工用工具“ステッキィツイン”に小物高精度部品旋削加工用PVDコーテッド超硬材種「MS7025」、「MS9025」を追加、また、対応「スリーブ」を発売した。

小物高精度部品内径加工用工具“ステッキィツイン”は小物高精度の内径加工において剛性と精度を両立した工具として長らく好評を博してきた。

小物高精度部品内径加工用工具“ステッキィツイン”小物高精度加工用PVDコーテッド材種「MS7025、MS9025」、「スリーブ」の主な特長は、以下の通り。

〈特長〉

小物高精度加工に向けてチューニングしたコーテッド材種「MS7025」は、ナノ積層コーティングにより、低送り加工における耐溶着性と耐摩耗性を飛躍的に向上。「MS9025」は、主成分のWC(炭化タングステン)粒子を最適化することで、ステンレス鋼加工時の境界摩耗を徹底抑制。

「スリーブ」は各機械メーカーの機種の取り付け部に全長を最適化しラインアップに追加。

なお、小物高精度部品内径加工用工具「ステッキィツイン」は86アイテム、「スリーブ」は24アイテム。

■標準価格(税抜)

〈ステッキィツイン〉CB02RS-015B MS7025:4,200円

〈ステッキィツイン〉CG0407RS-10B MS9025:8,820円

〈スリーブ〉 LV160085020N:14,250円

イスカル社 多機能旋削工具「NEOTURN」を新発売

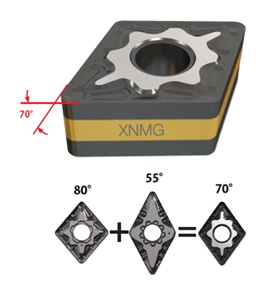

イスカル社は、このほど外径・端面・倣い加工に対応する多機能旋削工具「NEOTURN」を新発売した。

コーナー角70°を採用した両面仕様のXNMGインサートは、CNMG(80°)より逃げ角が大きく、DNMG(55°)より刃先強度が高い。様々な加工において優れた切屑処理と長い工具寿命を実現する。

芯押ししているワークの端面付近の様な限られたスペースでの加工も可能とし、また複雑な形状の加工にも1本の工具で対応できるため、工具在庫の削減にも貢献する。80°と55°両方の利点を兼ね備え、多様な加工ニーズに応えるイスカル最新の多機能旋削工具である。

■レパートリー

インサート(両面仕様、70°菱形) :09/12サイズ

XNMG-M3P/F3P ……鋼加工用

XNMG-M3M/F3M……ステンレス鋼/低炭素鋼加工用

ホルダー(20角~32角):

DXJNR/L-X-JHP-MC……外径加工用、高圧クーラント対応

(※XNMG 09インサートは、アダプターを使用してPCLNR/Lホルダーに取付け可能)

「2024年のテーマは産業の変革 持続可能な産業を活性化」ハノーバーメッセ プレスカンファレンスで意気込みを示す

去る1月18日、International Linkage ドイツメッセ日本代表が都内のステーションコンファレンス東京(東京都千代田区丸の内)で「HANNOVER MESSE/ハノーバーメッセ」プレスカンファレンスを開いた。

ハノーバーメッセの魅力について、ドイツメッセ グローバルディレクターのフーベルトゥス フォン モンショー氏が「ハノーバーメッセは特に2~3年、様々な変化を遂げてきた。産業界において多くの変革が起こってきたからである。イベントを通して様々な技術の発展を見てきた。実際にインダストリー4.0もハノーバーメッセで誕生したもので産業界のみならず企業、ビジネスにとって関連性が高い様々な発展をみてきた。」と述べた。

ハノーバーメッセ2024年のテーマは「産業の変革、持続可能な産業を活性化」で、このテーマに沿った技術やソリューションの提供を展開するとした。

また、今回のパートナーカントリーの発表があった。今後の産業界の発展に重要なことが多く行われている理由から、ノルウェーであると発表したあと、「もうひとつ大事なパートナーが欧州連合。完璧なマッチングであり、ノルウェー政府もドイツ政府も一緒に活動できれば強い存在感になる。」と意気込みを示した。

【訃報】アマダ 岡本満夫 元代表取締役会長(名誉相談役)が死去

アマダの名誉相談役で元代表取締役会長の岡本満夫氏が2月16日に死去した。享年80歳。葬儀は近親者によって執り行われた。

アマダの名誉相談役で元代表取締役会長の岡本満夫氏が2月16日に死去した。享年80歳。葬儀は近親者によって執り行われた。

岡本氏は1972年にアマダに入社後、アマダソノイケ(現アマダ)取締役、1999年、同社常務取締役などを経て2003年代表取締役社長、2015年アマダホールディングス代表取締役会長兼CEO、2020年 アマダ取締役相談役、2022年から同社名誉相談役。

国内外でも高い評価を受け、2015年にはフランス共和国より「レジオン・ドヌール勲章」、2017年には春の叙勲において「旭日中綬章」を受章している。

「生産額5,000億を目指す」日本機械工具工業会が賀詞交歓会を開く

日本機械工具工業会(会長=五島 康 不二越 執行役員)が去る1月16日、都内の丸の内東京會舘(東京都千代田区丸の内)で賀詞交歓会を開いた。

会に先立ち、1月1日に能登半島で発生した大地震で亡くなられた方への黙祷が行われたあと、五島会長があいさつをした。この中で五島会長は、今年の目標について、「生産額5,000億を目指す。」と宣言し、その理由について、 「EV化によって新しい部品や新素材によって次世代の工具事業を見いだされることを期待している。また、自動車部品に限らず、その他の伸びる業種を見つけ出して、各会社が切磋琢磨をして受注生産を増やしていくということを目標にして5,000億ということを目指したい。」と力強く述べた。

また、本年開催されるWCTS世界切削工具会議についても触れ、「5月21日から開催するWCTC世界切削工具会議2024を成功裏に収めたい。今年のWCTCでは各国各エリアの工具生産額を取りまとめ、統一した工具事業をまとめるということを目標にしている。 当工業会ひいては会員会社の世界的な立ち位置を把握でき、日本国内だけではなく海外に需要があることが明確になるかと思う。さまざまな企画を準備している。」とした。

また、本年はJIMTOF開催年だが、これについて「最新の工具を世界に向けて発信するというチャンスの場になる。既に開催まで1年を切ったが、世界で評価される新商品をできるだけ多く出品していただきたい。」と期待を込めた。

来賓を代表して経済産業省産製造産業局 安田 篤 産業機械課長が、「昨年は大きな節目、潮目の変化があった年と認識をしている。国内投資さらには賃金の水準が30年ぶりの高水準になった。これまでのコストカット型の経済から、投資も物価も賃金も伸びる成長型の経済に変えていくというのが今年の大きなテーマであると考えている。そうした中で、昨年末には17兆円規模の経済対策の決定をした。その中にはDXあるいはGXに対する投資へのサポート、地域の中堅中小企業の皆さま方へ国内投資の支援、省力化投資を行う等のサポートメニューが用意されている。」とあいさつをした。

乾杯の発声を大沢伸朗副会長(オーエスジー社長)が行い、親睦を深めた。

「自動省力化の機運が高まっている」日本工作機器工業会が賀詞交歓会を開く

日本工作機器工業会(会長=寺町彰博 THK会長)が去る1月17日に都内の東京會舘丸の内本館(東京都千代田区丸の内)で賀詞交歓会を開いた。

寺町会長はあいさつの中で、「今年は半導体関連をはじめとして2024年問題にもあるように様々なところで自動省力化をしなければならないという機運が高まっている。今年は順調に拡大をしていくと思っており、2,000億円の予想を上回ることができるのではないかと思っている。」と期待を込めたあと、「来年は70周年を迎える。新たなチャレンジができるように一生懸命邁進していく所存である。」と意気込みを示した。

来賓を代表して経済産業省製造産業局の安田 篤産業機械課長が、「昨年は賃金の成長が30年ぶりに高い水準になった。コストカット型であった日本経済を今年は賃金も物価も投資も伸びる成長型の経済に変えていく年にしなければならない。昨年末には17兆円規模に上る経済対策の決定をしている。経済対策の中にはGXあるいはDXの後押しや地域の中堅中小企業が国内投資を増やすサポートや省力化の投資を行うための原資を確保するための補助金等のメニューが用意されている。成長型の経済をつくるべく皆さま方と一体になり進めさせていただければ幸いある。」と声援を送った。

乾杯の発声を北川祐治副会長(北川鉄工所会長兼社長)が行い、親睦を深めた。