ニュース

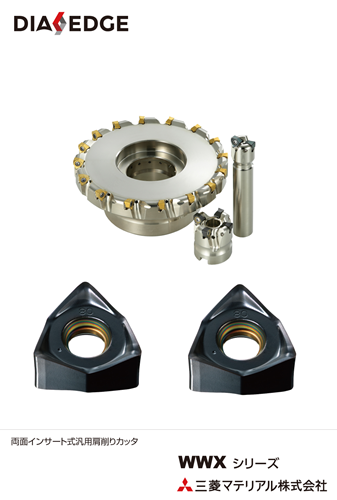

三菱マテリアル 両面インサート式汎用肩削りカッタ「WWX200」インサートに転削加工用コーテッド超硬材種「MV1030」と「精密級Lブレーカ」を追加

三菱マテリアル 加工事業カンパニーは、両面インサート式汎用肩削りカッタ「WWX200」インサートに転削加工用コーテッド超硬材種「MV1030」と「精密級Lブレーカ」を追加し、このほど販売開始した。

両面インサート式汎用肩削りカッタ“WWXシリーズ”は、強度を追求した独自開発“X形状”インサートを採用し、両面6コーナ使用可能な経済性と、さらい刃を大Rとすることで良好な仕上げ面を実現した汎用肩削りカッタ。その中で「WWX200」はインサートを小型化することで、低切込み領域での工具費の削減を実現した。

両面インサート式汎用肩削りカッタ“WWXシリーズ”「WWX200」転削加工用コーテッド超硬材種「MV1030」、「精密級Lブレーカ」インサートの主な特長は、以下の通り。

① 「精密級Lブレーカ」は低抵抗な刃形により、仕上加工時の加工精度向上に貢献。

② 「MV1030」インサートはAl-Richコーティングにより、高い被膜硬さと耐酸化性により、極めて優れた耐摩耗性を実現。

③ 「MV1030」は熱衝撃に強く、乾式切削はもちろん従来熱亀裂の発生しやすかった湿式切削、断続加工やステンレス鋼の加工に高いパフォーマンスを発揮。

■標準価格(税抜き)

・6NGU0906040PNER-L MP6120:2,110円

・6NGU0906040PNER-L MV1020:2,640円

・6NMU0906040PNER-M MV1030:1,740円

・6NMU0906080PNER-R MV1030:1,740円

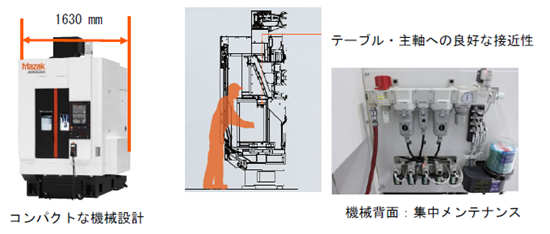

ヤマザキマザック EVなどの中・小物部品の加工に最適な立形マシニングセンタ「FF-400V/30」を発売

ヤマザキマザックは、EVなどの中・小物部品の加工に最適な立形マシニングセンタ「FF-400V/30」を開発し、このほど販売を開始した。

現在、各国で新車販売台数に占める電気自動車(EV)やハイブリッド車(HV)の割合が増加している。このような自動車の電動化の進展に伴い、モータやインバータなどの電動化関連部品の加工需要が増加しており、EV は航続距離を伸ばすために足回りなどにも軽量なアルミ部品が多く使われていることから、アルミ量産加工の需要も高まっている。

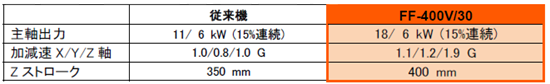

今回開発した「FF-400V/30」はBT30主軸を搭載、高速・高剛性に特化した構造により、アルミや鋳物、鉄系などの重切削にも対応する機械。従来機よりもX/Y/Z 軸の加減速を向上、サイクルタイム短縮を実現している。また、2軸回転テーブルを搭載し、形状が複雑なワークでもワンチャッキングでの多面加工で工程集約を可能にする。切粉の排出性を高めた加工エリアの構造と、機械幅をコンパクトにした設計により、長時間無人運転を行う量産ラインにも対応している。

FF-400V/30の特長

(1)小物部品の量産ラインに適した省スペースな機械設計

・機械幅が1630mmとコンパクトな機械設計となっており、自動化ニーズに対応する。

・日常メンテナンスを行いやすくするため、エアキットや潤滑装置などを機械背面に集約。切屑の堆積を防ぐカバークーラントを標準搭載し、オペレータの負担を軽減するほか、フロントドアの開口部を大きくし、無理のない姿勢でワーク着脱、治具交換ができるなど、保守性や作業性も向上している。

(2)高速・高剛性に特化した立形マシニングセンタ

・X/Y/Z 軸の加減速を向上し、圧倒的な加工スピードを実現する。

・アルミをはじめ鉄系や鋳物などの重切削にも対応する。

「FF-400V/30」は、高速・高剛性に特化した設計で、従来機よりもX/Y/Z 軸の加減速を向上し、圧倒的な加工スピードを実現。インバータケースの加工例では、従来機比でサイクルタイムを20%短縮している。また、機械構造の最適化により高剛性を実現し、アルミや鋳物、鉄系などの重切削にも対応することが可能。

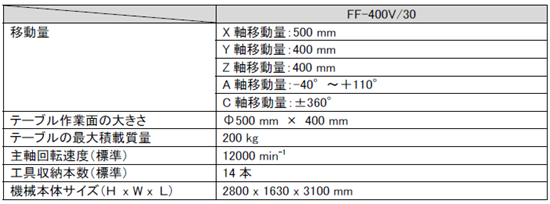

●テーブル

両端支持タイプの2軸回転テーブル(A軸、C軸)を搭載。同時4軸 + A軸割出しにより、あらゆる角度からの多面連続加工で工程集約を実現する。

(3)加工アプリケーション

EV 部品をはじめ二輪車部品などの量産部品の加工から医療機器・金型部品・一般機械部品までさまざまな産業分野の部品加工に対応する。

主な仕様

DMG森精機 省スペースかつ最大加工長さ約3,000mm 「LASERTEC 3000 | 3000 DED hybrid 2nd Generation」がラインアップに追加

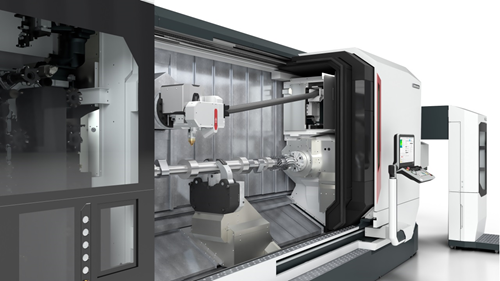

DMG森精機は、複合加工機にレーザ金属積層造形技術であるアディティブマニュファクチャリング(Additive Manufacturing 以下、AM)を融合し、ワンチャッキングで切削加工とAMを実現するレーザ金属積層造形機「LASERTEC DED hybrid」シリーズに、新しく最大加工長さが3,018 mmの「LASERTEC 3000 | 3000 DED hybrid 2nd Generation」をラインアップに加えた。産業機械、オイル・ガス、航空、宇宙、金型、エネルギーなどの市場を見込んでいる。

同社によると、「積層造形の市場は、従来の切削加工では困難な複雑形状を造形できるため、近年飛躍的に成長しており、産業機械、オイル・ガス、航空、宇宙、金型、エネルギーなど、さまざまな分野の製造現場で導入が進んでいる。また、生産形態の多様化に伴い、多品種少量生産の必要性が増加していることから、金属積層造形、コーティング、欠損箇所の補修などの付加加工と切削除去加工の工程集約の需要も高まっている。」としており、このような需要の高まりを受け、同社は2021年9月に最大加工長さ1,519.3 mmのDED方式のレーザ金属積層造形機「LASERTEC 3000 | 1500 DED hybrid」を販売したが、今回発売した「LASERTEC 3000 | 3000 DED hybrid 2nd Generation」は、さらなる長尺ワークの加工に対応可能にしている。

同製品は幅9,642 mm×奥行き5,081mmの省スペースな機械据付面積で、φ400 mm×2,821 mmまでの積層に対応。切削加工時にはAMヘッドをAMヘッドストッカに収納できるため、積層造形後の切削加工も段取り替え無しのワンチャッキングで可能である。

また、積層状態をモニタリングしレーザ出力を調整するメルトプールモニタリングや、パウダーノズルと溶融点までの距離を監視するワーキングディスタンスモニタリングなどを搭載したAM Assistantにより、ワークの不良を未然に防ぎ、高品質な積層造形を安定して生産できる。

さらに、レーザ安全窓やレーザ光検知センサによるレーザ光の漏れ検知、ヒュームコレクタによる金属ヒュームの集塵により、オペレーターの安全性も確保する。

同社では、「LASERTEC 3000 | 3000 DED hybrid 2nd Generationを活用いただくことで、切削加工とAMの工程集約だけではなく、必要な箇所のみ積層するAMの特性を活かした加工工程により資源の有効活用が可能となり、GX(グリーン・トランスフォーメーション)の実現にも貢献します。当社におけるGXの取り組みの一つとして、LASERTEC DED hybridシリーズを用いて、当社の工作機械の部品を内製しており、今後さらに適用事例を拡大していきます。」としている。

なお、このハイブリッド金属積層造形機による工程集約と省エネに貢献する技術開発が評価され、一般社団法人日本機械学会の「2023年度日本機械学会賞(技術)」を受賞している。

サンドビックグループ傘下のドーマープラメット JIMTOF2024で革新的な製品をラインナップ

サンドビックのグループ傘下のドーマープラメットが、初参加の「JIMTOF2024」で革新的な製品をラインナップして展示した。アジアにおけるドーマブランドポートフォリオ拡大の発表が狙い。

サンドビックのグループ傘下のドーマープラメットが、初参加の「JIMTOF2024」で革新的な製品をラインナップして展示した。アジアにおけるドーマブランドポートフォリオ拡大の発表が狙い。

同社は100年以上にわたる歴史を有しており、従業員が世界で約2,000人、販売拠点が21箇所、カバーしている国が100国。製品数は約3万点を標準品で揃えており、自動車、航空宇宙などのセグメントに対しての専門知識を持った人材が各産業に合わせてソリューションを提供するのが強みだ。チェコのシュンペルク、ブラジルのサンパウロ、インドのアンクルシュワールの3ヶ所にグローバル製造センターを設置している。

ラインナップも豊富で、穴あけ工具では、ソリッドドリル、ヘッド交換式ドリル、刃先交換式ドリル、リーマ&面取り工具、ボーリング工具、フライス工具では、ソリッドエンドミル、刃先交換可能なフライスインサートとカッタ本体、超硬ロータリーバー、旋削工具では、内径&外径旋削工具、突っ切り&溝入れ工具、ねじ切り工具では、ハンドタップ、マシンタップ、ねじ切りフライス、刃先交換式ねじ切り旋削、ダイス&ナットダイスなどを取り揃えている。

「様々な操作条件のもとで、携帯型と機械の応用で信頼性とコスト効率の高い結果を提供することができる。」と自信を示した。

DMG森精機が「IEC62443 4-1」認証取得 ~製品開発のセキュリティプロセスを強化~

DMG森精機がこのほど、国際標準規格「IEC 62443 4-1」(産業用オートメー ション及び制御システムのセキュリティ 第4-1部:安全な製品開発ライフサイクル要求事項)を取得したと発表した。

近年、工作機械のネットワーク化が進み、さまざまなデータの収集と分析が可能になっている。効率的かつ高度な生産プロセスを実現する一方、ネットワーク接続が進むことで、製造現場における情報漏洩や生産停止などのサイバー攻撃のリスクも高まっていることから、同社の工作機械をはじめとする製品には、高いセキュリティと信頼性が不可欠としており、さらに世界各国でセキュリティに関する規制が厳格化しており、同社はこれまで以上にセキュリティ対策を強化している。

取得した国際標準規格IEC 62443 4-1は、製品開発のライフサイクル全般にわたるセキュリティプロセス要件を定めた規格であり、製品の設計、開発、保守においてセキュリティを確保するための具体的な プロセスと手順を規定している。

今回の認証の対象は、同社のソフトウェア開発の中核を担う、グループ会社のDMG MORI Digital(社長:鈴木 祐大氏)。今後、この認証で得られた知見と手法を、グループ全体の開発プロセスにも積極的に取り入れ、全社でセキュリティ品質の向上を図っていく。

■会社概要

社 名 :DMG MORI Digital株式会社

事業内容 :コンピュータシステム、ハードウェア、ソフトウェアの開発、提供

設 立 :1980年10月20日

所 在 地 :北海道札幌市厚別区下野幌テクノパーク1丁目1番14号

代 表 者 :代表取締役会長 藤嶋 誠、代表取締役社長 鈴木 祐大

資 本 金 :1億円(DMG森精機株式会社 100%)

社 員 数 :227名(2024年4月1日時点)

Webサイト :https://www.dmgmori-digital.co.jp/

オーエスジーダイヤモンドツールが価格改定

オーエスジーのグループ会社であるオーエスジーダイヤモンドツールが、2025年1月1日受注分より商品価格改定を実施する。 世界的なインフレによる原材料の高騰およびエネルギー費、副資材や物流費の上昇が続いている背景を受け、同社では生産性向上とコスト削減、業務合理化にあらゆる方策を講じて価格維持につとめてきたが、今後も製品品質の安定供給とサービスの維持、向上を図るために価格改定実施の運びとなった。(1)対象製品と改定率 全製品:11%(2)実施時期 2025年1月1日受注分より

東京大学大学院工学系研究科バイオエンジニアリング専攻の高井まどか教授の研究チームが中空型針状センサによるデジタルヘルスケア社会の未来像に向けた取り組みを発表

東京大学大学院工学系研究科バイオエンジニアリング専攻の高井まどか教授の研究チームが、このほど、工学系研究科に設置された社会連携講座「装身型生化学ラボシステム」にて、優れた生体適合性、長期安定性をもつ最先端のポリマーハイドロゲルを埋め込んだ「中空型針状センサ」を開発し、デジタルヘルスケア社会の未来像に向けた取り組みを発表した。

これは、細胞間質液をターゲットとして、通常の注射針より微細な針にセンサを組み込み皮膚に貼って間質液中のグルコース(ブドウ糖)やイオンといったバイオマーカーを連続的に検出することを実証したもので、微細な構造を光や熱を活用して加工する〝リソグラフィー技術〟を活用し、ポリ乳酸を長さ1,000ミクロン、先端の孔直径 50ミクロンの中空型針状構造に成形した後、ポリ乳酸に金めっきを施すことで、針の中空内部を電極としている。

ポリ乳酸とは、生分解性を持つ合成ポリマーで、主にトウモロコシなどの再生可能資源から作られることから、環境に優しいプラスチックとしても広く使用されており、生体適合性があるため医療分野でも利用されている。

東京大学大学院工学系研究科に設置された社会連携講座「装身型生化学ラボシステム」に参画している三洋化成では、「連続的に変化する身体の情報を知る技術が疾患の予防や行動変容につながる」として低侵襲かつ安定的に間質中の臨床バイオマーカーを計測するシステムの事業化を目指している。同じく参画しているHondaでは、2050年に二輪・四輪が関与する交通事故死者ゼロを目指しており、健康・隊長データと運転行動リスクとの関係性を分析している。

日本機械工具工業会 2024年10月分 会員統計生産額まとまる

日本機械工具工業会がこのほどまとめた2024年10月分の機械工具生産額は次のとおり。〈( )内は対前年比〉。■生産額 切削工具 375.1億円(105%)、耐摩耗工具 32.9億円(102%)、総合計 415.9億円(104%)。■ドリル生産額 特殊鋼工具 11.4億円(77%)、超硬工具 38.8億円(112%)、ダイヤ・CBN 1億円(111%)、総合計 51.3億円(102%)。■エンドミル生産額 特殊鋼工具 4.7億円(124%)、超硬工具 39億円(111%)、ダイヤ・CBN 1.4億円(96%)、総合計 45.1億円(112%)。■カッタ生産額 特殊鋼工具 1.3億円(169%)、超硬工具 5.3億円(105%)、ダイヤ・CBN 0.4億円(76%)、総合計 7億円(111%)。■ギヤカッタ生産額 総合計 5.8億円(85%)。■ブローチ生産額 総合計 8.1億円(109%)。■ねじ加工工具生産額 特殊鋼工具 32.9億円(99%)、超硬工具 3.8億円(110%)、総合計 36.6億円(100%)。■バイト生産額 特殊鋼工具 0.1億円(51%)、超硬工具 9.7億円(108%)、総合計 9.8億円(107%)。■リーマ生産額 特殊鋼工具 1.2億円(101%)、超硬工具 2.3億円(97%)、総合計 3.5億円(98%)。■鋸刃カッタ生産額 特殊鋼工具 1.3億円(99%)、超硬工具 0.4億円(96%)、総合計 1.7億円(99%)。■インサート生産額 超硬工具 155億円(106%)、ダイヤ・CBN 20.9億円(100%)、総合計 175.8億円(106%)。■ボディ関係生産額 総合計 16.8億円(98%)。■超硬合金生産額 切削用 131.9億円(109%)、耐摩耐触用 15.3億円(102%)、総合計 149.1億円(108%)。

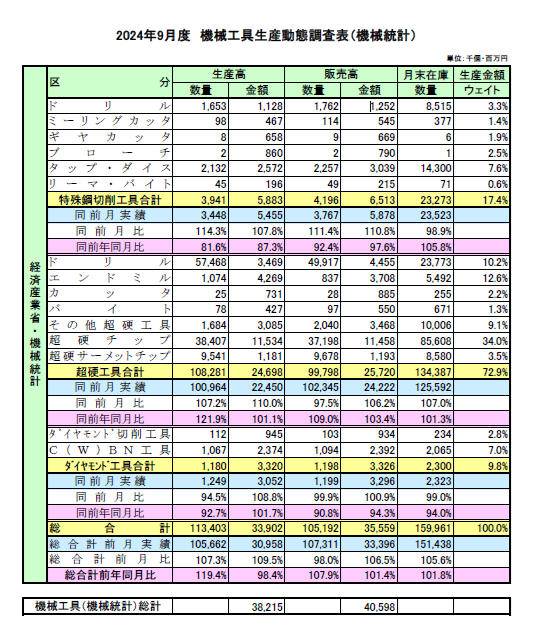

経産省・2024年9月度機械統計 機械工具生産動態調査

経済産業省の2024年9月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

3Dプリンターの現状 ブーム去り実用域へ、一部でサービス淘汰も JIMTOF南館で考えた金属3Dプリンターの現在地

第32回日本国際工作機械見本市(JIMTOF2024)が11月5-10日の6日間、東京都江東区の東京ビッグサイトで開催され、およそ13万人が来場した。今回は増設された南館を全館使用したことで、東京ビッグサイト全てがJIMTOF会場となった。その南館の1、2ホールでメインとなったのが、前回展に続き開設された「Additive manufacturing(AM)エリア」で、金属や樹脂などを原料とする各社の3Dプリンターが勢ぞろいした。今回はこのAMエリアで、金属3Dプリンターの現状とこれからについて考えてみた。(文・写真=是州煩太)

展示会の枠を超えた業界祭り

このページをご覧の方に、今さらJIMTOFの解説は不要だろう。しかし、今日初めてページを訪れた人もいるかもしれないので若干の説明を。JIMTOFはその名の通り工作機械と関連製品の見本市で2年に一度、東京で開催される。第1回は1962年に大阪で開催され、その後は東京との交互開催が長く続いたが、2000年から東京での開催に一本化された。初開催から60年を超える業界の一大イベントであって、もはや展示会の枠を超えた2年に一度のものづくり業界のお祭りの位置づけなのだ。話がそれた。前回の2022年展から、増設された南館もJIMTOF会場の一つとなった。その南館のメインとなったのが、前回展に続き開設された「AMエリア」で、金属や樹脂などを原料とする各社の3Dプリンターが勢ぞろいした。

SLM式新型3Dプリンターを初披露

DMG森精機はパウダーベッド方式(SLM)のレーザー金属3Dプリンター「LASERTEC(レーザーテック) 30 SLM 3rd Generation(ジェネレーション)」を国内で初披露した。同社の社内では「(森雅彦)社長からは工作機械の新機種開発では金属AM機で内製した部品を最低一つ採用するよう社内で徹底されている」(説明員)という。AMエリアの同社ブースでも、ボールねじを構成する駆動部品の一部のワークが展示されていたが、あいにく写真撮影は断られた。東館の同社ブースではパウダーノズル方式(DED)による積層造形と切削加工のハイブリッド機「レーザーテック3000 DED hybrid(ハイブリッド)」による実演加工が見られた。金型の補修やコーティングなどを想定しているという。

マツウラのルーメックスが機能強化

こちらもJIMTOF常連の松浦機械製作所は、すっかりおなじみとなった「LUMEX Avance(ルーメックス・アバンセ)-25」を出展。2017年に販売開始した高速化対応の第5世代ハイブリッド金属3Dプリンターを、今回展に合わせて機能を強化した。機能強化で長時間の連続運転が可能となった。生産性に直結する加工時間を短縮するため、ソフトウェアのデータ処理方法を全面的に見直し、各動作間の待ち時間を削減。従来比17.3%造形時間を短縮した。造形するワークサイズは最大で256×256×300mm、質量は150kgまで対応できる。

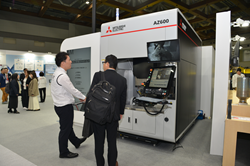

三菱電機はDED方式採用機を出展

三菱電機はワイヤ・レーザ金属3Dプリンター「AZ600」シリーズを出展。世界初の空間同時5軸制御と加工条件を協調制御するデジタル造形技術で、安定的で高品質な3次元造形を実現した。自動車や船舶、航空機の部品製造でのニアネットシェイプ化や肉盛り補修などで、消費エネルギー削減や省資源での高効率な工法で、脱炭素化時代のモノづくりができるという。DED(指向性エネルギー堆積)方式の採用で高速制御に適したレーザー光を熱源に、造形状態に応じて正確に熱エネルギーを制御し、高速な積層造形を実現した。供給する材料に市販の溶接ワイヤが使用できるのも特徴で、粉末に比べて材料の利用効率が高く、人と環境に配慮した造形方式とも言える。ワイヤとレーザーの組み合わせで、高い緻密度で空孔が少ない造形が可能。きめ細かな入熱制御が加わり、高品位な積層造形を実現した。

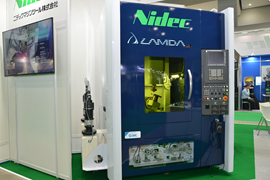

ニデック入りした旧三菱も

ニデックマシンツールはパウダーDED方式金属3Dプリンター「LAMDA(ラムダ)200」を出展した。新エネルギー・産業開発機構(NEDO)から技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)が受託した技術開発事業の成果を、旧・三菱重工工作機械が活用して開発したもの。大物部品や異種材の造形などを得意とするパウダーDED方式の金属3Dプリンターで、進化したローカルシールドノズルの採用で、よりシールド性能が向上した。さらにモニタリングシステムの導入で、インプロセスで造形条件を最適化できるのが強み。既存部品に肉盛りして形状を追加したり、補修したりもできる。

AMに必要なあらゆるものを

愛知産業はニコンが昨年買収したドイツ・SLMソリューションズのレーザー溶融方式の金属3Dプリンターを目玉に出展した。パウダーベッドフュージョン方式で、マルチレーザー技術による高い造形効率や、豊富な造形パラメーターなど、ユーザーが意のままに使える高い操作性が特徴で量産への拡張性も高い。「航空宇宙や自動車の部品製造で実績がある」(説明員)という。世界の3Dプリンターブランドを販売するBRULÉ(ブルレー)は、デスクトップから産業用3Dプリンター、3Dプリンター用マテリアル(材料素材)、3Dスキャナー、積層造形ソフトウェアなど、積層造形に必要なあらゆるものを販売する。今回展では、金属や樹脂などの各原料に対応する、大小さまざまなタイプの3Dプリンターを並べた。「3Dプリンターそのものの認知度は高まったが、ユーザーはまだまだ活用し切れていない。造形方式の長所と短所を理解した私たちに任せて相談して欲しい」(説明員)という。

今年8月にリニアモーター駆動の精密金属3Dプリンター「OPM250L+(プラス)」を発表し、11月から発売したソディックは今回のJIMTOFに実機を出展せず、横浜市都筑区の本社で11月5日に開催した自社のプライベートショーで初披露した。ソディックの意向とは思うが、来場者とすれば、JIMTOFのAMエリアでソディック最新の実機を見たかったであろう。ファンの一人として、記者も残念だった。ブースを設置したスギノマシンも実機は展示せず、ワークサンプルの欠陥確認結果を示してアピールした。

3Dプリンターでの部品量産は可能か?

今回のJIMTOFのAMエリアで、出展各社に共通の質問として聞いたことがある。「金属3Dプリンターで部品の量産実績はあるか?」だ。ポリプロピレンやナイロンなど樹脂系原料の3Dプリンターメーカーの一部で、近年盛んに「自動車部品の量産」を前面に押し出す会社が現れ始めたからだ。断っておくが、記者は3Dプリンターを使った量産部品の製造そのものを否定するつもりはなく、部品の品質を目利きする能力もない。せっかくなので、会場にいる出展各社の“プロたち”に、金属3Dプリンターでの量産の可否について聞いてみた。

「試作や小ロットはあるけど……」「金属(3Dプリンター)で量産ですか? ないですね」

「(しばらく考えて)どれほどのロットを量産と呼ぶかによるね」

「台数限定の高級スポーツカーに使われれば、量産部品と呼べなくもないですが…」

などと否定的な回答が圧倒的に多かった。製造にかかる時間とコスト、それと製造した部品の品質保証がネックになるという。米国で航空機のエンジン部品などでの導入をアピールする3Dプリンターのメーカーもあるが、機体の型式認証を管理するFAA(米国航空宇宙局)とボーイングなどの機体やエンジンメーカーとの人的交流などでの連携が進み、ともに基準をまとめ上げる関係性があるからともいえる。日本の製造業で、そこまでの関係性を官民で構築するのは難しいだろう。

医療や軍事では導入進む?

その中で、記者の質問の意をくみ、肯定的な意見をくれた方もいる。「医療用機器やインプラントでは既に量産は進んでいる。弊社もその一社です」。そう語るのはエイチ・ティー・エル営業本部3DP事業部の井上克紀課長代理だ。同社は各国の金属3Dプリンターを扱う商社で、プリント加工受託サービスの日本での営業窓口としても機能する。井上さんは、医療用では量産を始めているが、医療以外の分野での量産はあまり例がないという。しかし、「軍需では使われている。米軍のヘリコプターを含む軍用機で、交換時期が定まった部品がある。特殊な金属材料が使われており、使用済みの部品はこれまで倉庫で保管し、管理されてきた。これを3Dプリンターで肉盛りして補修し、再利用するものがある」(井上さん)。広大な国土と、世界に展開する米軍であれば、一部の機体にせよ、総数はまとまる。型式認証が不要な軍用機の事例で、今すぐに民間機への技術転用は難しいかもしれないが、近い将来はこうした技術の民間への転用が始まるかもしれない。

参入過多で一部廃業も

一方で気になる意見も。3Dプリントを手掛けるJ・3Dの営業部長で日本AM協会監事を勤める高田真さんは「金型や金型部品の製作や補修では、既に3Dプリンターが実用されている」と語る。同社は3Dプリンターで美術品の製作も手掛けるほどの技術力を持ち、社内でフルに使いこなす。3Dプリントサービスの現状について、興味深い話を聞かせてくれた。2013年に米国のバラク・オバマ大統領(当時)が一般教書演説で「3Dプリンターは、あらゆるものづくりに革命をもたらす」と言及し、一気に世界中に広まった3Dプリンターだが、一部でブームの陰りも見えるという。「日本でも、樹脂を中心に3Dプリントの加工受託サービス会社が増えたが、ここにきて事業の行きづまりや廃業の声を聞くようになった」と高田さんは話す。中古機の買い取りを持ちかけられることも増えたという。

各社のブースでの展示を通じて、世界と比べ、日本における金属3Dプリンターの導入や実製品への活用はやや出遅れた感はあるものの、今回のJIMTOF取材を通じて、技術そのものは着実に日々進歩していると感じた。その一方で、ブームに乗り参入が増えたものの、技術や営業力で劣る、もしくは特徴をアピールできないサービス会社は、市場からの退去を迫られる動きも出始めたと言える。(文・写真=是州煩太)