ニュース

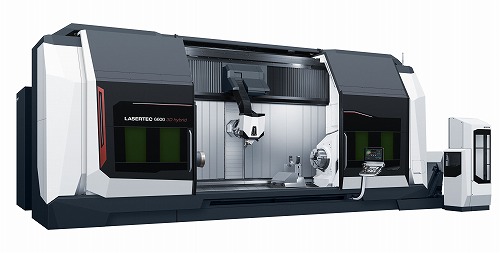

DMG森精機 エネルギー、航空宇宙産業の大型ワークに最適! レーザ金属積層造形機「LASERTEC 6600 3D hybrid」販売開始

DMG森精機はこのほど、旋削やミーリングなどの切削加工を行う複合加工機にレーザ金属積層造形技術であるアディティブマニュファクチャリング(Additive Manufacturing 以下、AM)を融合し、大きな積層造形領域を持つレーザ金属積層造形機「LASERTEC 6600 3D hybrid」の販売を開始した。

積層造形の市場は、これまでにも飛躍的に成長してきたが、その使用範囲は従来の切削加工ではできなかった、試作品や小さい部品の製造に限られていた。今回発売するこのマシンは、広い積層領域を備え、金属の積層造形と切削加工が1台の機械で可能になるため、従来の加工方法ではできなかったことを補うだけでなく、さらに進んだ加工を実現できる。

例えば、金属材料粉末とレーザを同時に照射し、積層と溶融を行う指向性エネルギー堆積法(Directed Energy Deposition)を採用しており、積層と溶融を同時に行うことができるため、造形時間が早く、異なる金属材料粉末の積層も可能。1つの素材の上に少しずつ異なる素材を積層することで、複数の素材を融合させて1つの製品を造ることができる。また、工具主軸に金属材料粉末とレーザを同時に照射するAMノズルを搭載することで、B軸を加えた5軸の積層造形を行うことができるため、ワンチャッキングでの加工が可能となり、長時間の自動連続積層造形にも対応する。

〈主な特長〉

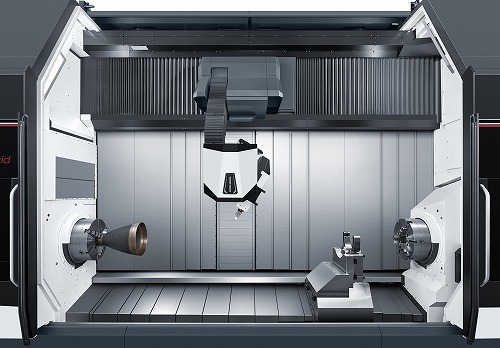

①大きな積層造形領域

・X軸1,040 mm、Y軸-280~+330 mm、Z軸3,890mmの広い加工領域

・最大積層ワークサイズΦ1,010×3,702 mmに対応

・航空宇宙産業のロケットエンジンやエネルギー産業の油井管、輸送機のシャフトなどの 大型ワークの積層造形に対応

②金属積層造形技術と切削加工のハイブリッド

・X / Y / Z軸の直線軸とB軸(工具主軸)、C軸(第1 / 第2主軸)による5軸制御により、効率的な金属積層造形と切削加工を1台の機械に融合

・第1 / 第2主軸の同期運転により、主軸同士のワークの受け渡しが可能で、効率的な積層造形を実現

・AMノズルを旋回させることにより、端面積層を実現

・工具主軸にAMヘッドとAMノズルを搭載し、金属材料粉末とレーザを同時に照射

・2種類のAMノズルを準備※:ワークへの干渉が少ないシングルノズル、積層効率の高いマルチジェットノズル(標準付属は1本)

・AMノズルストッカにより、AMノズルの自動交換が可能。用途に応じたノズルの使い分け、予備ノズルへ交換による長時間積層を実現(オプション)

・AMノズルストッカは切屑、クーラント、金属粉末がAMノズルの光学系に付着しないようカバーに個別収納

③充実したメンテナンス機能

・高い集塵能力を持つ可動式集塵ダクトにより、積層粉末の飛散を防止

・クーラントタンク内の微細なスラッジを効率的に回収するゼロスラッジクーラントタンクを標準搭載

・機械カバーや窓に設置したレーザセンサにより、レーザがカバーを貫通する前に検知してレーザを停止

・パウダーの補給を制御するパウダーフィーダを機械前面に搭載

ヤマザキマザック 新型5面加工門形マシニングセンタ「FJW-100/160」の販売を開始

ヤマザキマザックは、このほど、大物部品の高精度・高効率加工を実現する新型5面加工門形マシニングセンタ「FJW-100/160」の販売を開始した。同社は「FJW-100/160」により5面加工門形マシニングセンタのラインアップを拡充し、5面加工ニーズへの対応力を強化する。

「FJW-100/160」は、近年需要が高まっている半導体製造装置をはじめ、各種産業機械に使用される部品など、5面加工の必要な大物部品加工に適した門形マシニングセンタ。最大トルク828N・mの高トルク6000min-1主軸を搭載し、鋼材・鋳鉄などの重切削加工に対応。剛性に優れた構造体で構成された門形構造に加えて、Y軸/Z軸には減衰性の高いすべり案内面を採用している。

昇降式クロスレールと高剛性主軸ラムにより門高1.65mを実現、薄物から厚物まで大物部品の高精度・高効率加工を可能にしており、工具交換時間を削減するマルチポイントATCのほか、5面加工プログラム作成を効率化する対話式加工プログラム機能など、大物部品加工の生産性を向上する各種機能を搭載している。

同社では、すでに好評を博している「VERSATECH」シリーズや「FJV 5 Face」シリーズに今回販売を開始する「FJW-100/160」を加えた5面加工門形マシニングセンタのラインアップで、顧客のさまざまな5面加工ニーズに対応したソリューションを提供する方針。

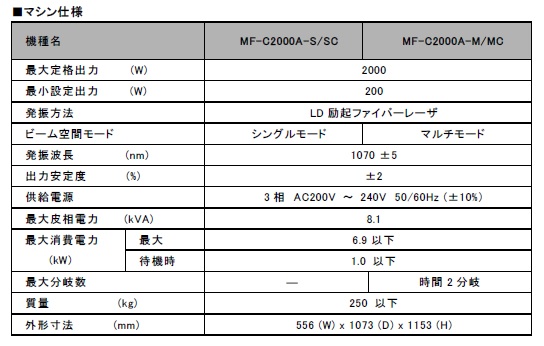

アマダウエルドテック 新型2kW ファイバーレーザ溶接機「MF C2000A」シリーズを発売

アマダウエルドテックは、このほど、新型2kWファイバーレーザ溶接機「MF-C2000A」シリーズを発売した。この製品は、近年加速する自動車の電動化に伴い、需要が高い車載用電池のアルミ溶接や、電装品の銅溶接、そして鉄系材料の溶接まで幅広い用途に最適なファイバーレーザ溶接機。

自動車で使われる電池の大容量化や電装化の加速を背景に、大電流の通電に対応するためにバスバーの面積が増加していることに伴い、アルミや銅を材料とするバスバーなどの電装品の製造に対して、生産タクトや溶接強度の向上、熱歪みの改善といった要求が高まっている。同社ではこれらのニーズに応えるため、レーザ発振器の最大出力を従来機の1kWから2kWへ2倍に拡大し、生産性が飛躍的に向上することに貢献した。

アルミや銅といった高反射材の溶接に最適なシングルモードモデル「MF-C2000A-S」は、熱交換効率の高いコンパクトタイプの2kWレーザ発振器を搭載したことで、従来機と同寸法でありながら2倍の高出力化を実現した。また、アマダウエルドテック独自のレーザ出力制御機能「アクティブヒートコントロール」に対応し、加工端の発熱量を基準としてレーザ出力を制御することで、パワーの過不足といった不具合を解消し、高品質、安定加工を実現する。また、鉄系材料の溶接に最適なマルチモードモデルの「MF-C2000A-M」もラインナップし、用途に応じて選択できる。

同シリーズのうち「MF-C2000A-SC/MC」は、ガルバノスキャナーのコントローラーを初めて本体に組み込み、レーザ出力とガルバノスキャナーの一体制御を可能とした。従来のように別置きのコントローラーが不要となり、シンプルな機器構成を実現したことで、複雑な配線や接続による不具合低減や工場レイアウトの改善に貢献する。さらに、別売のレーザウエルドモニター「MM-L300A」との組み合わせにより、レーザ溶接をリアルタイムに可視化することで良品と不良品を判定し、製造から品質管理までを一貫して行う溶接システムの構築が可能になった。

MF-C2000Aシリーズ主な特長

1. ハイパワーファイバーレーザ発振器による高出力化とコンパクト化

新型の2kWファイバーレーザ発振器は、用途に合わせて選択できるよう、シングルモードとマルチモードの両モデルをラインナップ。従来機比で出力を2倍にアップすることで、シングルモードモデルでは約3倍の高速溶接を実現した。さらに、従来の1kW発振器と同サイズのコンパクト設計により、筐体のダウンサイジングを実現し、工場レイアウトの改善に貢献する。

2. 定評ある「アクティブヒートコントロール」機能を搭載

アマダウエルドテック独自のレーザ出力制御技術。加工部の熱量をレーザと同軸で検出し、本体へフィードバックしながら溶接に最適な熱量にレーザ出力を可変させ、加工部への入熱を精密に制御することで、溶接安定度が飛躍的に向上する。

3. 新型専用ガルバノスキャナーの一体制御を実現

発振器と専用ガルバノスキャナーの一体制御をシンプルな機器構成で実現した。操作や維持管理の負荷だけでなく、複雑な配線による不具合発生のリスクを低減する。また、専用ガルバノスキャナーは従来機よりもコンパクト化し、最大許容パワーも1kWから2kWまで倍増した。レーザ光を走査し任意のポイントへ照射できるため、対象ワーク自体を移動させる必要がなくなり、より高速な溶接を実現する。

<新機能>※オプション

① Gridwork機能

スキャンエリア全体を指定した分割数(水平・垂直方向)で撮影して合成し、1枚の絵として保存することで、撮影した画像を下絵として使用可能になった。従来必要だった画像の登録や作図工程が不要になる。

② AutoPositionAlignment機能

Gridwork機能で取得した下絵から、パターンマッチングの要素を登録。登録した下絵を基準に、スキャナー時にパターンの位置ズレを検出し、レイアウトの補正量を計算、自動で補正する位置補正機能。ワークの配置が容易になり、作業性が向上する。

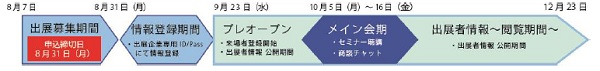

【出展申込受付中】「INTERMOLD/金型展/金属プレス加工技術展」オンライン開催決定!

日本金型工業会、日本金属プレス工業協会、インターモールド振興会は、2020年10月5 日(月)~16日(金)にオンライン展示会「INTERMOLD/金型展/金属プレス加工技術展」を開催するにあたり、現在公式サイトにて出展申込を受付中である。

この展示会は金型および金属プレス加工技術に焦点をあてた国内唯一の専門展示会としてビジネスマッチングの場を提供し、業界にとって有益なプラットフォーム的な役割を果たしていたが、2020年度は新型コロナウイルス感染拡大の影響により、展示会の開催が叶わなかった。今回は、2021年度の開催に先駆けてWebサイトを活用し、技術・製品・サービスの紹介動画や資料の掲載に加え、チャット機能によるリアルタイムでの商談機能、オンラインセミナー開講など各種機能を盛り込んだ「オンライン展示会」を開催する。

「INTERMOLD/金型展/金属プレス加工技術展」オンラインの特長

・400社超の出展者情報を掲載

・出展製品・サービス紹介資料のダウンロードや動画視聴が可能

・各出展者実施のセミナー動画配信

・主催者・協力団体によるオンラインセミナー動画の配信

・出展者・来場者間のチャットによる商談ができる

・来場登録制のため、多方面からの新規顧客を得られる

〈実施スケジュール〉

日立建機 中央アジア市場で鉱山機械のコンポーネント修理センターを設立

日立建機 (社長:平野 耕太郎氏)の関連会社であるEurasian Machinery LLP(本社:カザフスタン共和国アルマティ市、社長:ケマル・チェティネリ (Kemal Cetinelli)氏)/以下、ユーラシアン マシナリー社)は、7月、中央アジアの鉱山機械市場における技術サービス体制を拡充するため、カザフスタン共和国のカラガンダ地区に基幹部品となるコンポーネントの修理センターを設立した。設立においては、同国の政府系機関のカザフ投資公社(National Company KAZAKH INVEST JSC )の協力を得て進めた。

このセンターでは、鉱山、建設、石油企業などで使われる超大型油圧ショベル、ダンプトラックなどを対象に、保守メンテナンスと共に基幹部品となるコンポーネントの修理、鉱山機械本体の修理を行う。

日立建機グループでは、今後も成長が見込まれる中央アジア地域において、建設機械や鉱山機械の販売の拡充に加えて、技術サービスやソリューションを中心としたバリューチェーン事業を強化していく方針。

コマツマイニングが商品のブランド統合

コマツ(社長:小川啓之氏)の100%子会社であるコマツマイニング(以下KMC、社長:Jeffrey Dawes氏)は、このほど、従来「P&H」、「Joy」ブランドで展開していた坑内掘り向けハードロック用商品、露天掘り向け超大型ホイールローダー、ブラストホールドリルのブランド名を「コマツ」に統合すると発表した。

このブランド統合により、コマツグループは、坑内掘り向けハードロックや露天掘り向けのホイールローダー、ブラストホールドリルの商品拡充を進め、鉱山事業におけるコマツブランドのさらなる強化を目指す。

ブランド変更後、初めての商品となるコマツZT44トラックドリルは、本年3月にラスベガスで開催された「CONEXPO-CON/AGG 2020」に出展した。なお、KMCの露天掘り向けロープショベル、坑内掘り向けソフトロック用製品等は、長い歴史を象徴する「P&H」、「Joy」ブランドを今後も使用していく。

「スーパーG1チャック」にファンが多い理由 ~お客様から「ありがとう」と言ってもらえるツールホルダー~ ユキワ精工

工作機械と切削工具の狭間に位置するツールホルダーは、主軸と工具をつなぐ重要な機器だ。ホルダーの違いで切削スピードが変わるほど、縁の下の力持ち的な要素を含んでいる。ユキワ精工(社長=酒巻弘和氏、本社:新潟県小千谷市)の「スーパーG1チャック」は、「ツールの芯出しが簡単で、ダイヤルゲージで工具をあわせなくてもパシッと合う」、「切削工具のもちも精度も良い」、など、加工分野で高い評価と信頼を得ている。

支持される理由とは

ユーザーは、新しい加工をするため、または生産性の向上を図るため、工作機械と切削工具は良いもの、または最新のものを選択される傾向にある。「工作機械と切削工具の間に入るツールホルダーを重要視されるユーザー様は決して多くありません。」と酒巻社長。

ユーザーは、新しい加工をするため、または生産性の向上を図るため、工作機械と切削工具は良いもの、または最新のものを選択される傾向にある。「工作機械と切削工具の間に入るツールホルダーを重要視されるユーザー様は決して多くありません。」と酒巻社長。

某企画にて「マシニングセンタで加工に行き詰ったときに見直すものは?」という質問を投げたところ、“ツールホルダー”と回答した方はわずか10%しかいなかったという。

「しかし、ツールホルダーは、工作機械の主軸と切削工具をつなぐ重要な機器であり、良いツールホルダーを使うだけで、生産性に大きな違いが出るということは、意外と知られていません。」(酒巻社長)

そんな印象の薄いツールホルダーでありながら、同社の「G1チャック」にファンが多く、支持されている理由を尋ねると、「マシニングセンタ加工にて、他社製ツールホルダーから当社のツールホルダー・スーパーG1チャックに切り替えて実際に効果が得られたユーザーから〝成功事例〟としてその実際の効果の声を集めたところ、業態により〝量産加工〟と〝単品加工〟に分けて効果を集計してみると、ある傾向が見えてきたという。

〈量産加工ユーザーにての効果〉

1位 切削工具が長持ちするようになった

2位 送り速度を上げることができた

3位 工具交換時間が削減できた

〈単品加工ユーザーにての効果〉

1位 ワークの面粗度が向上した

2位 切削音が静かになった

3位 一発で精度が出るので、振れの調整時間が要らなくなった

これにより量産加工ユーザーはコストダウンに直結する効果が得られ、単品加工ユーザーは、品質向上に直結する効果が得られたことが分かる。酒巻社長は、「〝調整時間が要らなくなった〟、〝工具交換回数が削減できた〟という効果があることについては、作業時間の短縮にもつながっており、昨今の働き方改革にもつながる効果です。このような効果が得られる理由としては、スーパーG1チャックの製品特徴である、〝高い振れ精度〟、〝高い剛性〟、〝高い把握力〟が大きく影響しています。」と自信を見せる。

酒巻社長は、今から約4年前の「JIMTOF2016年」で、忘れられない嬉しい出来事があったという。ユーザーが同社のブースに来場した際、『良いツールホルダーを紹介してくれてありがとう。切削工具が長持ちしてコストダウンに繋がった。またBT40番の機械を買おうと思ったが、良いツールホルダーを使うことで、BT30で加工が出来た。』と酒巻社長の手を握り、お礼を言ったことだった。

この嬉しい出来事について酒巻社長は、「メーカーとしては、これ以上の喜びはありません。このことは今でも忘れませんし、今後のユキワ精工のミッションは、このように〝喜んでいただけるお客様を増やしていくことだ。〟と思う瞬間でもありました。今後とも弊社は、スーパーG1チャックを販売拡大することで、「ありがとう」と言っていただけるユーザー様を増やして行く所存です。」と、意欲を示している。

この嬉しい出来事について酒巻社長は、「メーカーとしては、これ以上の喜びはありません。このことは今でも忘れませんし、今後のユキワ精工のミッションは、このように〝喜んでいただけるお客様を増やしていくことだ。〟と思う瞬間でもありました。今後とも弊社は、スーパーG1チャックを販売拡大することで、「ありがとう」と言っていただけるユーザー様を増やして行く所存です。」と、意欲を示している。

現在、新型コロナウイルスの影響が暗い影を落としているが、5Gを背景とする半導体産業等は期待値も高く、これに併せて微細加工分野に注目が注がれる。加工の時短につながるヒントはツールホルダーにアリ!

【技術】最新トレンドは5軸制御マシニングセンタとロボットの連携 OKK

製造現場ではさらなる高能率加工と省人化を目的に、ロボットとマシニングセンタの連携が注目されている。OKKは、現在、新型コロナウイルスの終息後について、急速なサプライチェーンの再構築、自動化・省人化がより一層進むと考え、工程集約型である5軸制御マシニングセンタの製品力強化、自動化・省人化対応製品の拡充、補正技術やNet Monitorなどのソフトウェアによる支援機能の充実を図っている。

OKKが将来を見据え、製造現場の自動化への対応について提案したのが、5軸制御マシニングセンタと協同ロボット、自動搬送台車とのコラボ事例だ。このコンセプトは5軸加工機とロボットアーム・自動搬送台車を掛け合わせた省力化だった。

5軸制御マシニングセンタ「VC-X」シリーズの活用で自動化・省力化を実現

5軸加工の優位性は、突き出し量の少ない工具で加工ができ、しかもワンチャッキング、切削工具の加工位置を選べるので、切削条件の良い部位で加工できることである。能率良く、工具も長持ちするので、メリットは大きい。OKKの「VC-X」シリーズはテーブル側直動1軸+回転軸2軸、主軸側直動2軸の立形トラニオンタイプ5軸制御マシニングセンタで、汎用性が高く、搭載可能なワークサイズにも重点を置いている。複合化・複雑化する金型・部品の高能率な工程集約によるリードタイム短縮、段取り替えによる精度劣化や作業者の負担の軽減を実現しているマシンで、「VC-X350」のほか、より大きなワークサイズに対応した「VC-X500」などがある。特にこの「VC-X500」は省スペース性も抜群で、ワークサイズに対するフロアスペースの比では業界トップクラス。正面ドアから主軸中心まで120mm、テーブル中心まで620mmというオペレータにとって優れた接近性も魅力である。フロアスペースの変更もせず、工具収納本数を156本まで拡張できるという柔軟さも嬉しい。

マシニングセンタを自動化する場合、〝自動ワーク交換装置〟はマストだろう。この場合、最も多い方法は自動で開閉する正面扉からロボットアームでアームを載せたパレットを交換することだが、同社の「VC-X500」の場合、ユーザーの様々な形態を考慮し、左側メンテナンスドアを自動開閉扉へ変更してマシン左側面へ取り出すこともできる。この場合、広いフロアスペースが必要になるが、多連パレットチェンジャと組み合わせて、段取りステーションにて手動でワークを着脱し、マシンを止めずに段取ができるので、省力化に大きく貢献するメリットがあるという。ただし、初期費用が掛かってしまうことや、メンテナンスや掃除の手間がかかる点もあるので、考慮しなければならないとのこと。

さて、現在、働き方改革が推進に伴い、製造現場の多くが自動化・省人化を目標としているが、製造現場の多くを占めているのは中小零細企業である。本格的な自動化システムを導入したくても、イニシャルコストがネックになる。しかも日本の場合、海外と比較し、土地・建物が狭い、という悩ましい問題もあるだろう。そこで、同社は、「VC-X350」と協働ロボット、自動搬送台車とのコラボレーションを考え、簡単に導入できるシステムを提案している。

カメラを搭載した協働ロボットは、ワークチェンジはもちろんのこと、扉の開閉、機械操作盤へのロボットアームでの直接入力、NCプログラムの起動やサイクルスタートなどの機械操作までも可能である。ロボットが手押しで移動可能になっているのは、日中の稼働では人間が部品加工を行い、例えば夜間や休日など無人運転を行いたい場合、ロボットを設置して加工を行うといった用途にも対応できるためだ。

日本の場合、土地建物が狭く、マシンのスペース確保が困難な場合が多いが、この問題についても、同社では、「VC-X350」とロボット、多段パレットステーションを用いた省スペースのロボットセルを提案している。「VC-X350」正面ドア前の約2.2メートル四方のスペースの中にロボット、パレットステーション、段取りステーションを備えたコンパクトな構造で、最大24個のパレットが収納可能になるという。これは心強い。

同社では、未来を見据えて、自動化・省人化対応製品の拡充を図る方針である。

タンガロイ 続々と新製品を投入 ~「Y-Proシリーズ」にPVD材種「AH8015」追加! 「TungMeister」シリーズにスクエアタイプの長刃長ヘッドも登場!~

タンガロイが続々と新製品を市場投入している。先端角25°インサート「Y-Proシリーズ」(ワイプロシリーズ)に耐熱合金加工、鋼加工、ステンレス加工に優れた性能を発揮するPVD材種「AH8015」を、ヘッド交換式エンドミル「TungMeister」(タング・マイスター)シリーズにも、スクエアタイプの長刃長ヘッドと高剛性シャンクをそれぞれ追加し、このほど全国で発売を開始した。

先端角25°インサート「Y-Proシリーズ」耐熱合金加工用PVD材種AH8015 ~難削材の微細な倣い加工で威力を発揮~

「Y-Proシリーズ」は、独創的な工具形状により、従来の工具では干渉していた加工を実現する工具として人気が高い。既存の35°から25°まで狭めた先端角により、倣い加工・ぬすみ加工・V溝加工・テーパ加工など、既存インサートでは実現できなかった領域の加工ができるうえ、仕上げ加工用ZFブレーカ、仕上げから中切削加工用ZMブレーカとも、インクリネーションを付けた切れ刃と最適なブレーカ形状により、倣い加工時の切りくず処理性が向上している。これにより、切りくずがワークに絡まる、機内に長い切りくずが堆積するといった問題の発生を防ぎ、幅広い切削領域に対応可能である。

今回、新たに発売した微細な倣い加工で威力を発揮する「AH8015」材種の特長は、耐熱合金加工用PVD材種として発売されて以来、その密着性と耐摩耗性に優れる被膜と靭性の高い専用母材との組み合わせにより、優れた耐摩耗性と安定した長寿命を実現し、多くのユーザーに対して生産性の向上に貢献してきた。設定アイテムは上記2ブレーカ及び両面使用可能なネガタイプ、低抵抗なポジタイプの全12アイテムとなる。

同社では、「耐熱合金加工用PVD材種「AH8015」を「Y-Proシリーズ」に拡充設定することにより、多くのアプリケーションに適用可能となり、耐熱合金加工、鋼加工、ステンレス加工においてお客様の生産性向上に確実に貢献いたします。」としている。

■主な形番と標準価格

・YNMG160404-ZF AH8015:1,570円

・YNMG160404-ZM AH8015:1,570円

・YWMT16T304-ZF AH8015:1,360円

・YWMT11T204-ZF AH8015:1,140円

(いずれも税抜価格)

「TungMeister」(タング・マイスター) 長刃長ヘッドと高剛性シャンク拡充! ~高剛性シャンクとの組み合わせで、一層の高能率加工を実現~

コスト低減や生産性向上において好評を博している「TungMeister」に、かねてより要望の多かったスクエアタイプの長刃長ヘッドと高剛性シャンクを新たに追加。スクエアタイプの長刃長ヘッドは、従来の標準刃長ヘッドに比べ2倍の有効切れ刃長を持つ。そのため工具径×1.5倍までの切込み深さに対応可能。加えて不等ピッチ・不等リードや、心厚テーパの採用でびびりを抑制し、深い切込みでも安定した加工が行える。

高剛性シャンクは、既存のシャンクよりも一回り太いシャンク径とすることで、標準シャンクと同じ突き出し長さでも2~3倍の剛性を実現する。長刃長ヘッドにこの高剛性シャンクを組み合わせることで、深い切込みの加工でもさらに安定した高能率加工が可能になった。

〈特長〉

① 工具交換わずか1分。段取り時間の大幅短縮

ソリッドエンドミルと比べ、工具交換時間はおよそ1/10で、機械のダウンタイムを劇的に短縮する。また交換は刃先のみの手間いらず、高さ調整の必要もないので、機上での工具交換も可能。

② 13,000通り以上の組み合わせで、最適な工具をチョイス

豊富な刃型形状と幅広いシャンク仕様で、ユーザーの加工にぴったりな工具を選択できる。今回のスクエアタイプの長刃長ヘッドと高剛性シャンクの追加で、さらに組み合わせの幅が広がった。

■主な形番と標準価格

〈ヘッド(スクエアタイプ)〉

・VEH080L12.0R05I04S05AH715:10,400円

・VEH100L15.0R05I04S06AH715:12,300円

・VEH120L18.0R05I04S08AH715:16,700円

・VEH160L24.0R05I04S10AH715:25,800円

・VEH200L30.0R05I04S12AH715:29,600円

〈シャンク〉

・VSSD10L055S05-S:9,900円

・VSSD12L065S06-S:10,200円

・VSSD16L065S08-S:11,000円

・VSSD20L070S10-S:12,000円

・VSSD25L075S12-S:13,700円

*全アイテム: ヘッド 10形番、シャンク 5形番

(いずれも税抜価格)

MOLDINO 「MOLDINO WEB EXPO ~Intermold2020 on the web~」を開催中

MOLDINOが、開催中止となった「INTERMOLD2020」の代替として9月6日までWEB展示会を開催している。テーマは、「MOLDINO Products History & New Application」。商品開発の歴史、最新工具による最新の加工アプリケーション、ユーザー向けのWEBセミナーなど、豊富な内容となっている。

WEBセミナーは、「難加工材」をテーマに会期中に計3回開催を予定している。同社では、「新型コロナウイルスがもたらすニューノーマルを見据えた、新たな挑戦をぜひご覧ください。」と意気込みを示している。

今後のユーザー向けWebセミナー「MOLDINO的・難加工材攻略法セミナー」は下記の通り。

●2020年8月21日(金)16:00~17:00

〈講師〉営業本部 ソリューション営業部 岩田正巳

●2020年9月3日(木)16:00~17:00

〈講師〉営業本部 ソリューション営業部 岩田正巳

↓MOLDINO WEB EXPO特設サイトはこちら↓

http://www.moldino.com/expo/