ニュース

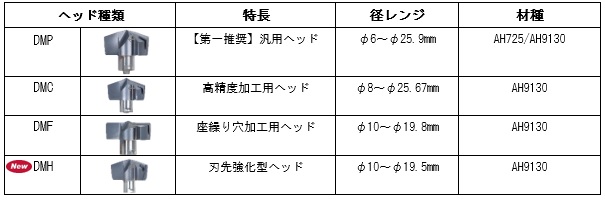

タンガロイ ヘッド交換式ドリル「DrillMeister」(ドリル・マイスター)に刃先強化型ヘッドDMHを追加! ~穴加工における切れ刃の欠損を予防し、安定加工を実現~

タンガロイは、このほどヘッド交換式ドリル「DrillMeister(ドリル・マイスター)」に刃先強化型ヘッドDMHを追加し、販売を開始した。

薄板等の貫通穴加工では、ワークの跳ね戻りや出口バリにより切れ刃に欠損が発生しやすく、工具寿命が安定しないという課題があった。今回同社が発売した刃先強化型ヘッドDMHでは、刃先強度と切りくず処理性能を両立させた特殊刃先処理を採用し、特に切れ刃肩部の欠損を抑制するよう設計している。材種には耐摩耗性と耐欠損性を高次元で両立したAH9130を設定し、長寿命かつ安定的な加工を実現する。

〈ヘッド種類と特長一覧〉

■主な形番と標準価格

・DMH120 AH9130: 9,050円

・DMH150 AH9130:10,020円

・DMH180 AH9130:11,800円

(*アイテム数30アイテム いずれも税抜価格)

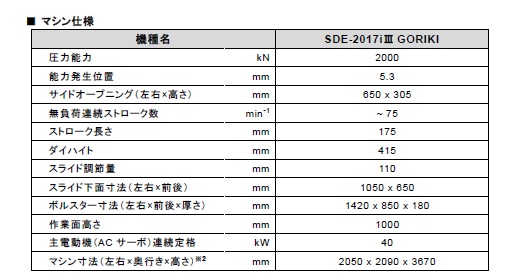

アマダプレスシステム デジタル電動サーボプレス「SDE-2017iⅢ GORIKI」を発売

本年4月、アマダオリイから社名変更をしたアマダプレスシステムは、このほど「iⅢ(アイスリー)」制御を搭載した高剛性タイプのデジタル電動サーボプレス「SDE-2017iⅢ GORIKI」を発売した。

「iⅢ」は従来の高精度でフレキシブルなスライドモーション制御機能を維持しながら、生産性や制御装置の操作性を向上させた制御。操作パネルの大型化やユーザーインターフェースの一新により、使いやすさを追求した。また、プレスマシンと周辺装置の連携によるさらなる操作性向上を見据えた制御でもある。「iⅢ」は「SDE-2017iⅢ GORIKI」をもって同社のサーボプレスマシン全シリーズへの搭載が完了した。

「SDE-2017iⅢ GORIKI」は、高剛性タイプのデジタル電動サーボプレス 「SDE-2017 GORIKI」に「iⅢ」を搭載し、より使いやすく進化したもの。また従来オプションだった機能を標準搭載することで加工品質の安定と段取りの簡易化を図り、初心者でも缶単位高品位加工を行えるようになった。今後「SDE-iⅢ GORIKI」シリーズはラインナップを拡充する予定。

さらに、GORIKI専用レベラーフィーダ(プレスマシンの周辺装置の一種。コイル材を平坦にしてプレスマシンに供給する装置)「LFO」シリーズと組み合わせると「SDE-2017iⅢ GORIKI」のNC画面上で「LFO」の情報も管理できる。これによりプレスマシン正面で加工状況を見ながら、レベラーフィーダの情報も確認可能になり、より使いやすくなった。

主な特長

(1)「iⅢ」制御の搭載により操作性・生産性を向上

・作業者の作業手順に合わせた画面構成にリニューアルした。モニタリングできるデータも増え、機械状態の見える化やデジタル管理が可能になった。

・操作パネルを12.1インチに大型化し、視認性も向上した。また、旋回式操作パネルの採用でより使いやすくなった。

・高速振り子モーション時、ショット数が従来と比較し4%向上。高生産性を実現。

(2)従来オプションだった作業者支援機能の標準搭載により品質向上、段取り単純化

・荷重計機能:品質管理には欠かせない加工荷重のチェックが可能になり、加工品質の安定が図れる。

・自動スライド調節機能:設定値を予め登録することで、金型段取りの際、金型番号を入力するだけで、自動的にスライド高さがセットされる。

・加工種別サンプルモーション:加工したい製品形状に似た画像を選択するだえkで、スライドモーションの初期設定を行うことができる。

(3)マシンとレベラーフィーダの画面データ連携により一括管理が可能

・GORIKI専用のレベラーフィーダ「LFO」シリーズを組み合わせると「SDE-iⅢ GORIKI」のNC画面上でレベラーフィーダの情報も同時にモリタリングすることができる。

・レベラーフィーダのコイル残量・残加工時間・送り量/速さ表示・干渉の有無を一度に確認することが可能、作業者の負担を軽減。

日立建機日本 国内砕石プラントへの超大型油圧ショベルとリジッドダンプトラックの 納入を決定

日立建機の子会社で、国内建設機械の販売や部品・サービス事業などを担う日立建機日本は、藤坂と、藤坂が新設する砕石プラントに560トンクラスの超大型油圧ショベル「EX5600-7」とAC モーター 駆動方式 のリジッドダンプトラック「EH3500AC-3」(2台)の計3台の鉱山用機械を、2021年度中に納入することで合意した。日立建機グループで、500トンを超えるクラスの超大型油圧ショベルとダンプトラック2台の同時納入は、日本国内では初めてとなる。

藤坂は、長年にわたり国内最大級の生産量を維持し続けている砕石メーカーで、道路や建物基礎、橋梁などの社会インフラに欠かせない砕石を国内各地に供給している。今回納入が決定した3台の鉱山用機械は、藤坂が2021年度に栃木県佐野市内に新設する砕石プラントにおいて、道路・生コン用の材料となる砕石の掘削、運搬に使用される。従来からの製品に対する高い信頼性に加え、各種センサーの活用による最適なメンテナンスを可能とした最新の超大型ショベル「EX5600-7」と、ACモーター駆動方式による高い燃費性能ならびに優れた操作性・安定性を持つ「EH3500AC-3」の組み合わせにより、砕石プラントにおける安全性や生産性のさらなる向上を図る。

コマツ 「DXグランプリ2020」に選定

コマツ(社長:小川啓之氏)が、このほど経済産業省と東京証券取引所が共同で選定する「デジタルトランスフォーメーション銘柄(DX銘柄)」企業の中から、“デジタル時代を先導する企業”として「DXグランプリ2020」に選定された。

経済産業省は、中長期的な企業価値の向上や競争力強化に結びつく戦略的IT投資の促進に向けた取り組みの一環として、過去5回にわたり東京証券取引所と共同で「攻めのIT経営銘柄」の選定を実施してきた。本年より、近年のデジタル技術を前提として、ビジネスモデル等を抜本的に変革し、新たな成長・競争力強化につなげていく「デジタルトランスフォーメーション(DX)」のグローバルな潮流が起こってきていることを踏まえ、「デジタルトランスフォーメーション銘柄2020」に名称を変更して選定が行われた。

バラ積みピッキングの自動化を実現! シュマルツ

シュマルツが、このほど、バラ積みピッキングの自動化を実現する新製品「3Dビジョンシステム&コボットポンプセット 3D-R」をリリースした。

人材不足の深刻化、さらに新型コロナウイルスの影響による省人化の流れを受け、産業界では自動化ニーズがさらに高まっている。特に、ピッキング工程の自動化は特に高いニーズがある一方、生産品目の多様化・小ロット化が進む現在では、同一ラインであってもピッキング対象が多岐にわたることが多く、また整列した状態でない、バラ積み状態からのピッキングも多くなっているため、ピッキング対象の寸法情報の登録や、ロボットのプログラミング、さらにバラ積みされた状態から対象を検出するためのシステム構築など、自動化を実現するためには非常に高いハードルがあった。そこで同社では、こうしたニーズを受け、新たなソリューション 「3Dビジョンシステム&コボットポンプセット 3D-R」を開発するに至った。

〈主な特長〉

① ピッキング工程の自動化に必要な3Dビジョンシステム、真空式ロボットハンド、ソフトウェアをワンセットで提供 最小限のセットアップ・プログラム作業で使用可能

② ビジョンシステムがワークを自動で認識・吸着点を自動算出するため、事前のワーク情報の設定や プログラムが不要

③ コンテナとロボットハンドとの衝突を回避し、安全な搬送を実現

④ ユニバーサルロボット社製協働ロボットURシリーズ対応 (UR+認定製品)

⑤ 導入前のビジョンシステムを使用したワーク認識テストおよびワークの吸着確認テストを無料で実施

産業デザイン 2020年度助成事業が決定

産業デザイン(理事長:橋本久義氏)が発足以来、初めての2020年度助成事業が決定した。内容は以下の通り。

(1) 中小企業の自立化支援

① 高分子材料研究会/秋田県工業技術センター

② DTF研究会/長野県テクノプラザ

③ 富士見町商工会/富士見町(長野県諏訪郡)

④ テクノ未来塾/特定非営利活動法人

⑤ 素形材センター/一般財団法人

(2) 運営支援

① CON-PEXグループ/高分子材料技術研究会

② アジア金型産業ホーラム/特定非営利活動法人

③ イブニングセミナー/日本機械学会

(3) 人材育成支援

① 日本金型工業会/一般社団法人

② 補綴診療デジタル研究会/昭和歯科大学

③ 海のプロジェクト/海洋汚染(環境)

④ 型技術協会/一般社団法人

(4) 開発支援

① 非公開事業

中小企業の自立化支援事業(5テーマ)、運営支援事業(3テーマ)、人材育成事業(4テーマ)、開発助成事業(1テーマ)。2020年度トータル総事業費10,120,000円。

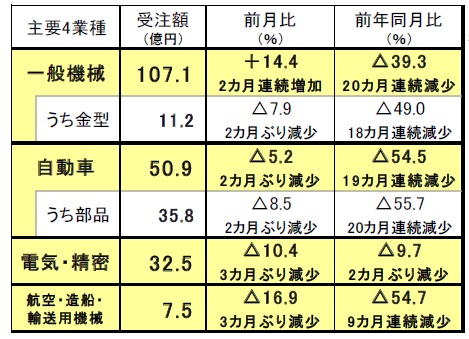

2020年7月分工作機械受注総額は697.9億円 日工会

日本工作機械工業会がこのほどまとめた2020年7月分の受注実績は以下の通り。

2020年7月分工作機械受注総額は、697.9億円(前月比+3.9% 前年同月比△31.1%)となった。受注総額は、前月比2個月連続増加も4個月連続の700億円割れ。7月単月では2009年(343.5億円)以来11年ぶりの700億円割れ。感染拡大の影響が継続しているが、一部で持ち直しの動きもみられる。

内需は248.1億円(前月比+6.2% 前年同月比△39.7%)で、2カ月連続の200億円超も、4個月連続で250億円を下回っており、半導体等一部業種で動きがあるも、国内需要は依然低水準。

外需は449.8億円(前月比+2.6% 前年同月比△25.2%)で、アジア、欧州で前月比増加も、北米が減少し、5カ月連続の450億円割れ。中国等で回復傾向が強まるも、その他地域では低水準の受注が継続。

持ち直しに向けた動きが一部でみられるものの回復に向け、感染拡大状況と経済活動再開の動向を注視。

7月分内需

248.1億円(前月比+6.1% 前年同月比△39.7%)

・2カ月連続の200億円超。4カ月連続の250億円割れ。

・7月の250億円割れは2009年(144.3億円)以来11年ぶり。

・前月比2個月連続増加、前年同月比20カ月連続減少。

・国内需要は自動車をはじめ、依然弱含みながら、半導体関連等で動きも見られる。

(出所:日本工作機械工業会)

7月分外需

449.8億円(前月比+2.6% 前年同月比△25.2%)

・2カ月連続の400億円超。5カ月連続の450億円割れ。7月の450億円割れは、2009年(199.2億円)以来11年ぶり。

・前月比2カ月連続増加。前年同月比22カ月連続減少。

・中国の増加が続く一方、その他アジアや欧州、北米は依然低水準の受注が継続。

(出所:日本工作機械工業会)

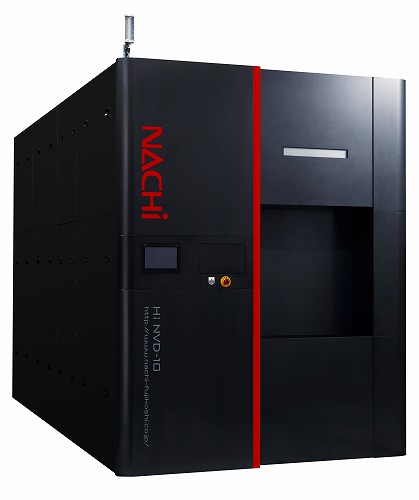

不二越 ハイブリッド真空脱脂洗浄装置「Hi NVD-10」を発売

不二越は、工業製品の脱脂洗浄で、部品の精密化などによる難洗浄化や、洗浄液の環境配慮が課題となっていることを受け、このほど、高品質な洗浄と環境負荷の低減を両立できる炭化水素系の真空脱脂洗浄装置クリーンマスターシリーズ「Hi NVD-10」を開発し販売を開始した。

開発の背景において同社では、「現在、多用されている水系・準水系洗浄剤(アルカリ性洗浄剤)は、比較的安全性が高く、低コストだが、脱脂洗浄力は低く、廃液処理が必要となる。一方で、溶剤系洗浄剤(塩素系やフッ素系、臭素系)は、洗浄力が高く、乾燥性も良いとされるが、環境負荷が高い。そのため、今後は、高品質な洗浄と、環境負荷の低減を両立できる〝炭化水素系洗浄装置〟の需要が、さらに高まると予想される。」としており、今回の販売に至った。

〈特長〉

(1) ハイブリッドで強力洗浄

浸漬洗浄と蒸気洗浄の2種類の洗浄機能を標準装備し、高品質な洗浄を実現。

① 浸漬洗浄(トリプル洗浄)

・1次シャワー、浸漬、2次シャワーの3段階洗浄を基本に洗浄性を確保。さらに、専用循環ポンプを追加したことで、循環加温を用いた洗浄を可能にし、洗浄力を強化。

② 蒸気洗浄

・蒸気洗浄により、微細穴、複雑形状などでも強力洗浄。さらに、シャワー洗浄を組み合わせることで、深穴形状など洗浄液が届きにくいワークの洗浄に効果を発揮。

(2) 環境負荷を低減

炭化水素系洗浄剤の使用に加え、洗浄剤の保有量も約20%削減(従来機NVD-10E比)することで、高い洗浄性と環境負荷の低減を両立。

(3) コンパクト設計

設置面積約14m2、従来機比△8%のコンパクトな設計。

■狙いの市場

・熱 処 理 分 野:電機・電子部品、金型等の真空熱処理前洗浄

・自 動 車 分 野:プレス、深絞り部品の熱処理前後洗浄

・産業機械分野 :重電、船舶等の大型重量部品の脱脂洗浄

■仕様

・有 効 寸 法 :幅760×奥行1,220×高さ760mm

・処 理 量 :最大1,000kg/ GROSS CHARGE(蒸気洗浄400kg)

・洗 浄 時 間 :約25 分(基本設定:トリプル洗浄)

・洗 浄 液 保 有 量:炭化水素系溶剤(第三石油類)1,500L

タンガロイ 高送りカッタ「MillQuadFeed」(ミル・クアッド・フィード)09サイズ ボディ、インサート材種拡充! ~用途に応じた最適な工具選定で、高能率加工を実現~

タンガロイは、このほど高送りカッタ「MillQuadFeed」(ミル・クアッド・フィード)09サイズにモジュラタイプとボアタイプ、ならびにインサート材種を拡充し、発売を開始した。

〈モジュラタイプ〉

従来のシャンクタイプに加え、工具径φ25mmとφ32mmのモジュラタイプを追加。多様な長さのシャンクと組み合わせることで、加工状況に応じた最適な突出し長さでの使用が可能。

〈ボアタイプ〉

従来のφ40mmとφ50mmに加え、φ52mmとΦ63mmを拡充する。また、すべてのボアタイプに、従来品よりも刃数の少ない標準刃数仕様ボディを追加。同時切削刃数が少ないことでびびりにくい標準刃数仕様と、加工能率に優れる多刃仕様の2つのタイプを選ぶことができる。

〈インサート材種〉

汎用性の高いAH3135に加え、鋼用AH3225、ステンレス・チタン用AH130、鋳鉄用AH120、高硬度材・インコネル用 AH8015の4材種を拡充する。

「MillQuadFeed」09サイズの特長

用途に応じてインサートを選択できる次世代高送りカッタ。高い汎用性と驚異的な加工能率で、お客様の生産性向上に貢献する。

① 2種のインサートを共通のボディで使用可能!

「汎用ZER形インサート」は、低抵抗かつ大きな切込み量に対応するオールラウンド型インサート。切込み変動の大きな鋳造品などの加工において、切込み量の増加および加工パス回数の削減により、生産性向上に寄与する。一方「低切込み角UER形インサート」は、汎用ZER形に比べ切込み角を小さく設計しているため、切りくず厚みが薄く、切れ刃への負荷が小さくなる。そのため特に難削材の高送り加工において抜群の寿命性能を発揮する。

② 多刃設計で高能率加工を実現

小型インサートの採用により、7枚刃のような多刃化が可能となり、他社同等品に比べ1.2倍以上の加工能率を実現する。

〈主な形番 標準価格〉

●モジュラーヘッド

・HXSW09M025M12R03:37,900円

・HXSW09M032M16R04:40,700円

●ボアタイプボディ

・TXSW09M052B22.0R05:50,200円

・TXSW09M052B22.0R07:57,000円

・TXSW09M063B22.0R06:61,600円

・TXSW09M063B22.0R08:69,900円

●インサート

・SWMT0904ZER-MM AH130 :1,100円

・SWMT0904ZER-MM AH3225 :1,100円

・SWMT0904ZER-MM AH120 :1,100円

・SWMT0904ZER-MM AH8015 :1,100円

(いずれも税抜き価格)

サンドビック 「CoroDrillⓇ DS20」Φ41~65mmのラインアップを追加導入

サンドビック・コロマントがこのほど、「CoroDrillⓇ DS20のΦ41~65mm」のラインアップを追加導入(46-65mmは5Dまで)した。

この製品は、ダブルステップテクノロジーを採用することでスムーズな食いつきを実現し、業界初の7Dまでの加工をパイロット穴無しで行うことを可能とする高性能刃先交換式ドリル。今回の追加導入でさらに大径での加工が可能となる。

〈特長〉

●ダブルステップテクノロジーを採用することで、スムーズな食い付きが可能となり、食い付き時の径方向(Y軸)切削抵抗を小さくしビビリを抑制、7XD までの加工が可能。

●スパイラル+直線フルート設計で高い剛性を実現

●中心刃、外周刃共に4 コーナ仕様のチップ設計。剛性の高いクランプにより、加工中のチップの動きを抑制

●中心刃、外周刃のクーラント穴がトップ面に配置されているダブルクーラントホールで切りくず排出を向上

●モジュラー式穴あけ工具インターフェースMDIアダプタにより、Coromant Capto®およびHSKの両方に適応可能で、高精度、優れたセンタリング機能、工具在庫の低減を実現することが可能